过渡元素Ni对铸造Al-Mg-Si合金组织和性能的影响

肖悦辉,程永奇,陈宇航,何臻毅,麦兴广

(广东工业大学 材料与能源学院,广州 510006)

随着新能源汽车的快速发展,电控、电池、电机(简称:三电系统)作为新能源汽车的核心组件日趋轻量化、精密化和集成化,高功耗的集成电路系统对承载结构材料的散热性能提出了更高的要求[1-4]。目前,提高材料的散热性能主要有两种方法,一是增加结构件的传热面积,通过提高单位时间的热流量以改善其散热性能,但与之不可避免地是设备质量的增加与汽车能耗的增大[5];二是提高材料的热导率,结构件散热速率的提升可显著改善其散热性能,该方法亦具备减少结构件的热载荷变形、提高材料服役寿命等特点[6-8]。现有的商用铸造铝合金,如ADC12、A380等,热导率低于120 W/(m·K),无法满足当前新能源汽车三电系统快速发展下对承载结构件的散热需求[9]。因此,亟待开发出一种具备高导热、高强度的新型铸造铝合金,以满足新能源汽车行业的发展需求。

近年来,制备兼具高导热和高强度的铸造铝合金的研究已成为研究热点。国内外学者通过成分设计[10-12]、组织调控[13-15]、铸造工艺优化[16-18]以及塑性变形[19-21]等手段,研发出多种高导热铝合金。国内康永林团队[18]采用高压流变压铸研发出综合性能优异的Al-7.5Si-0.8Fe亚共晶铝硅系铝合金,其导热性能和抗拉强度分别为186 W/(m·K)和235 MPa,共晶Si相形貌的改善是同步提升导热和力学性能的关键。然而,Si在α-Al中最大的溶解度高达1.65wt.%[22],固溶态的Si原子由于原子半径、化合价、核外电子排布等因素的差异[23- 24],破坏晶体的完整性,加剧晶格畸变的程度,急剧恶化合金的导电/热性能。Cho等学者[25]通过设计低Si合金体系制备出兼具高导热和优异流动性能的Al-2Si-Ni系铸造铝合金,当Ni的添加量为3wt.%时,合金的导热性能仍高于180 W/(m·K)。钟鼓等学者[26]进一步降低Si含量,采用对导热性能影响较小的Zn作为固溶强化元素,铸态Al-1Si-1Zn系合金的热导率可达185 W/(m·K),但其拉伸性能较差,且流动性能不及商用ADC12合金的一半。低Si铝合金由于其合金化元素含量少而具备高导热特性,但其铸态力学性能普遍偏低。因此,研究兼具高导热和良好力学性能的低Si铝合金具有广阔的应用前景和经济效益。

基于国内外的研究现状[27-29],采用过渡元素Ni作为强化元素,在保证6063铝合金较高导热性能的前提下,提高铝合金的铸态室温力学性能。一方面,Ni在α-Al中的固溶度极低[22],对导热危害极小;另一方面,引入Ni元素将增加固/液界面的成分过冷程度,细化晶粒,进而改善合金的力学性能。同时,结合Gül KoÇ团队[30]的研究,当铝合金中Ni添加量(质量分数)超过3%时,高镍合金组织中将形成长针状的Al3Ni脆硬相,拉伸试样断口处脆性断裂区域增加,急剧恶化材料的塑性,对力学性能不利。因此,本实验仅研究0~2.5wt.%过渡元素Ni对商用6063铝合金微观组织、导电/热性能和力学性能的影响,并借助SEM、EDS和XRD等检测技术,分析Ni元素在合金内部的存在形式,以期揭示Ni对6063铝合金导热和力学性能的影响规律及机制。

1 实 验

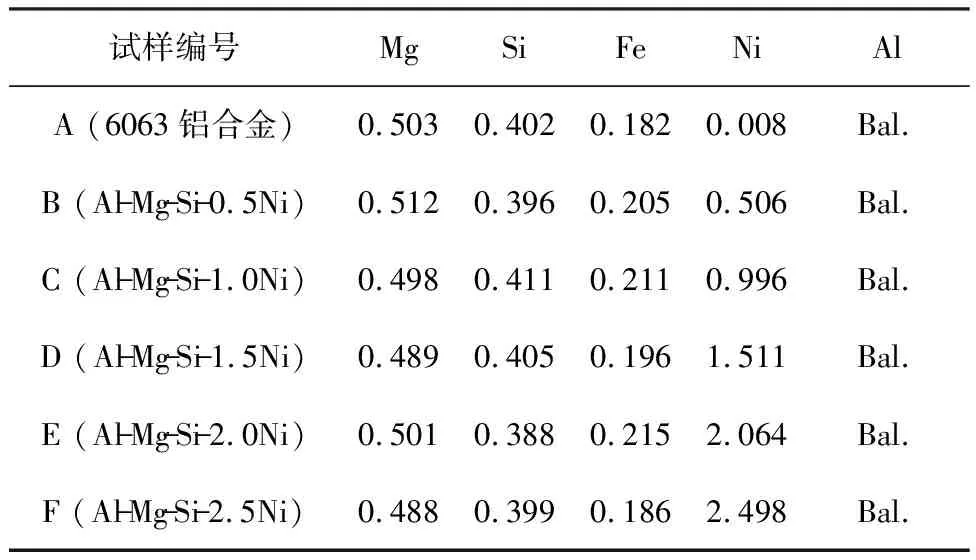

商用6063铝合金及本实验试样的化学成分如表1所示,原材料采用Al-10Ni(质量分数,下同)、Al-10Mg以及Al-20Si中间合金。

表1 实验铝合金化学成分实测值(质量分数/%)

具体的熔炼和铸造过程如下。将商用6063铝锭加入到5 kW电阻炉中加热熔化,熔炼温度为720~730 ℃,待合金熔化后,按照表1所设计的合金成分依次加入Al-10Mg、Al-20Si和Al-10Ni中间合金,待中间合金熔化后,使用MgO棒搅拌熔体2 min以保证熔体内元素均匀分布,静置10 min,待熔体温度降至约710 ℃,扒渣,浇铸至已预热200 ℃的薄壁金属型模具,薄壁件的尺寸为120 mm × 60 mm × 5 mm,铸件在模具中冷却至室温。

使用Jmatpro 7.2软件计算不同Ni含量的Al-Mg-Si合金平衡凝固模式下相析出行为[10];采用Shimadzu PDA-8000型直读光谱仪分析制备合金的化学成分;采用标准金相试样制备方法制样,其中试样用0.5%HF腐蚀,并使用Leica DMI3000-M型金相显微镜和Hitachi S-3400N型扫描电子显微镜观察与分析第二相的形貌及其分布;借助Image Pro Plus图像处理软件统计试样的晶粒尺寸;采用Oxford X-Max-N型X射线能量色谱仪分析第二相的元素组成;利用Ultima-IV 型X射线衍射仪标定合金的主要物相;使用AG-S Plus型电子万能材料试验机测试合金的拉伸性能,采用Netzsch LFA457型激光仪和DH-300型密度测试仪分别测试试样的热扩散系数和密度,通过Neumann-Kopp准则[23, 31]计算合金的理论比热,采用式(1)即可计算得出合金的热导率。

λ=α·ρ·Cp

(1)

式中:λ为试样的热导率,W/(m·K);α为试样的热扩散系数, mm2/s;ρ为试样的密度, g/cm-3;Cp为试样的比热, J/(g·K)。为了讨论合金热导率与电导率的相关性,采用FD-101型涡轮导电仪测试合金的电导率。

2 结果与讨论

2.1 Ni对6063铝合金微观组织的影响

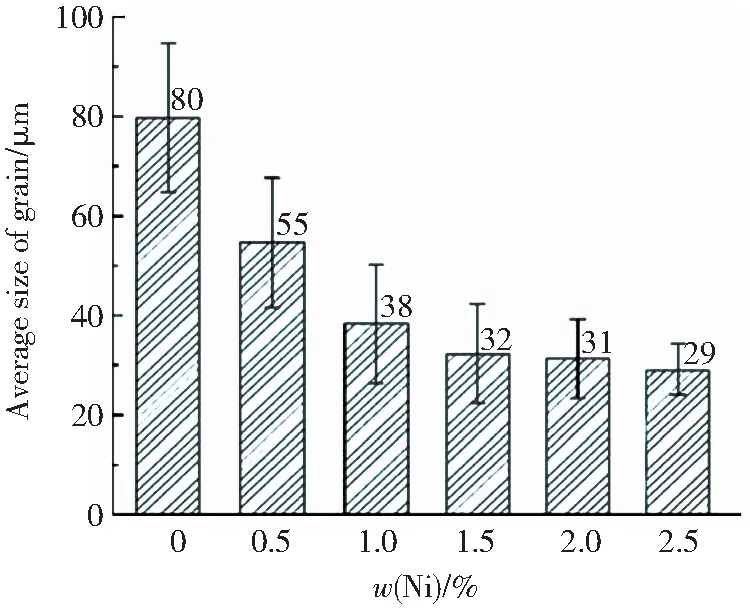

图1为添加不同含量Ni元素后铸态试样的金相组织,可以看出,商用6063铝合金铸态组织主要由α-Al以及含Fe金属间化合物组成,如图1(a)所示,α-Al的晶粒尺寸较为粗大,平均晶粒尺寸为80 μm。加入过渡元素Ni后,合金的显微组织发生显著变化,合金的第二相含量显著增加,如图1(b-f)所示,析出的第二相主要沿晶界或枝晶间分布,当Ni添加量为2.5wt.%,第二相以非连续分布的形式存在于铝基体中。

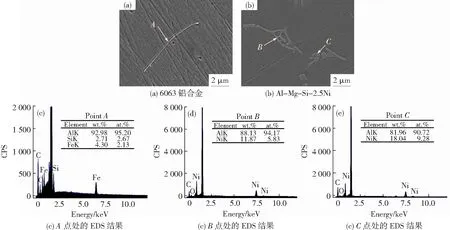

如图2所示,当Ni的添加量为1wt.%时,合金的平均晶粒尺寸为38 μm,如图1(c)所示,较未添加Ni的合金的平均晶粒尺寸下降了52.5%,α-Al晶粒的细化效果显著。进一步添加Ni含量至2.5wt.%,合金的晶粒尺寸变化不大,平均晶粒尺寸普遍位于30 μm左右。商用6063铝合金和Al-Mg-Si-2.5Ni合金组织SEM/EDS分析结果如图3所示,6063合金中长针状的含Fe金属间化合物的长度约为10 μm(图3 (a)),其Si和Fe的原子占比接近1∶1,推测其可能为AlFeSi三元化合物。此外,添加Ni元素后,合金中出现的第二相主要为AlNi二元相(图3 (b)),该物相主要呈汉字状或短棒状。

图2 不同Ni添加量时合金的平均晶粒尺寸统计值

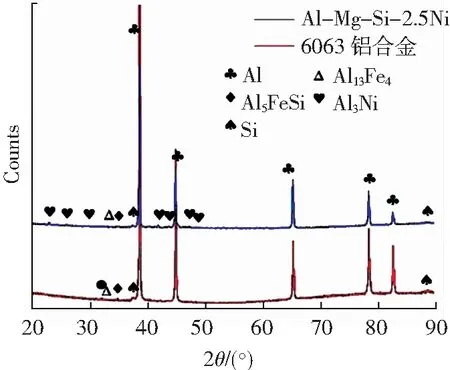

图4为商用6063和Al-Mg-Si-2.5Ni铸造铝合金铸态下的XRD衍射谱图,根据X射线衍射结果可知,铸态6063合金主要由α-Al、Al5FeSi、Al13Fe4、Si和Al8Si6Mg3Fe等物相构成,结合图3(a)的EDS能谱结果,推测该长针状的三元相为Al5FeSi相。该衍射结果与Jmatpro 7.2软件计算得出的冷却凝固过程相析出行为基本一致(图5(a))。添加过渡元素Ni后,X射线衍射结果发生变化,依据图3(b)的EDS能谱结果,推测该汉字状或短棒状的AlNi二元相为Al3Ni相,且Ni元素的添加抑制了Al8Si6Mg3Fe相的形成。

图3 不同Ni添加量时合金的SEM形貌及EDS结果

图4 不同Ni添加量时合金的XRD衍射谱图

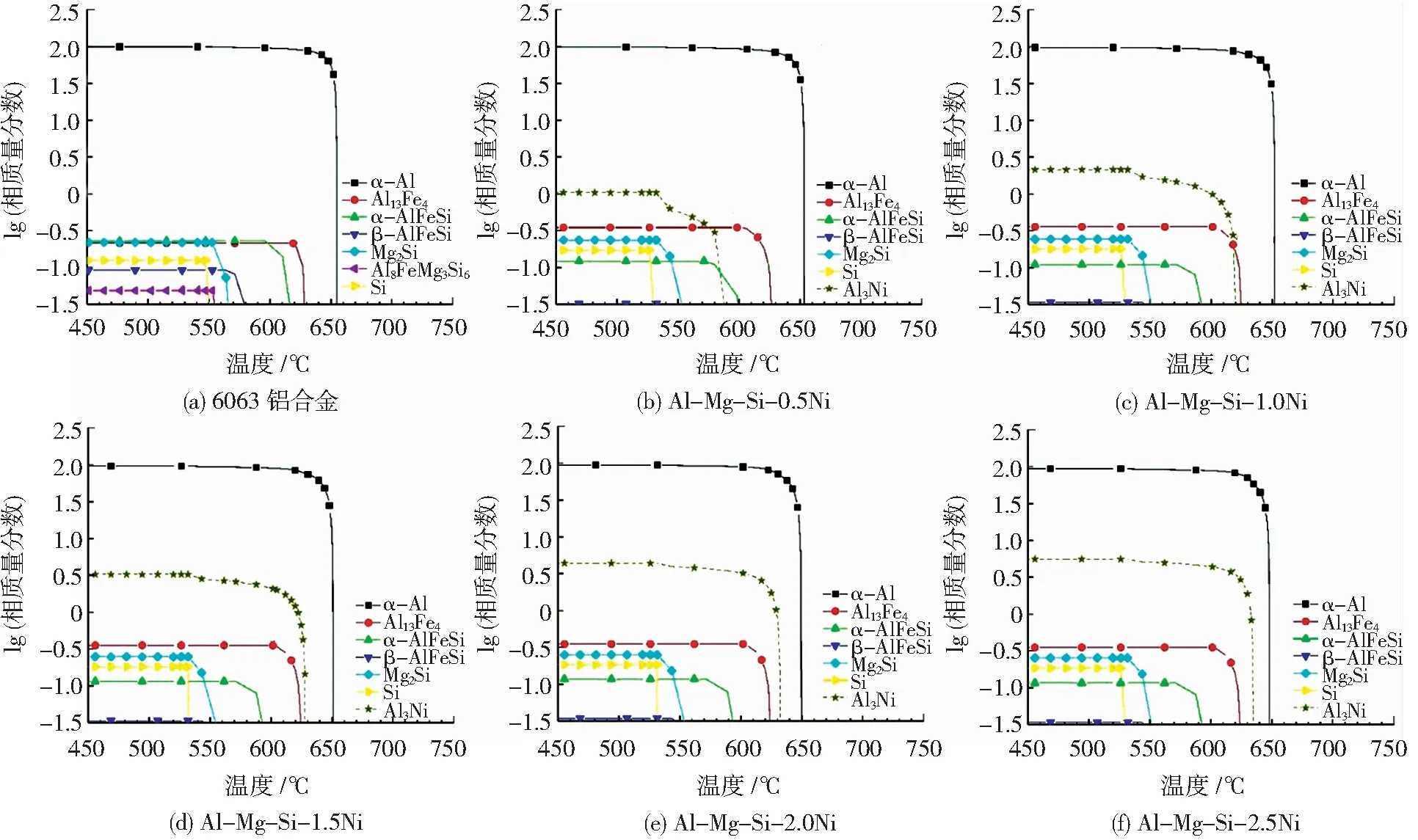

图5为通过Jmatpro 7.2软件计算得出的不同Ni含量的Al-Mg-Si合金平衡凝固下合金的相析出行为,根据计算结果可以得出,Al3Ni的相含量随着Ni添加量的增加而提高,如图5 (b-f)所示,且Ni元素的添加抑制了β-AlFeSi和Al8Si6Mg3Fe的形成,通常认为β-AlFeSi相对合金的力学性能十分不利[32],因此,抑制β-AlFeSi相的形成对合金的力学性能有利。

图5 不同Ni添加量时合金的冷却凝固过程相析出行为

2.2 Ni对6063铝合金导电/热性能的影响

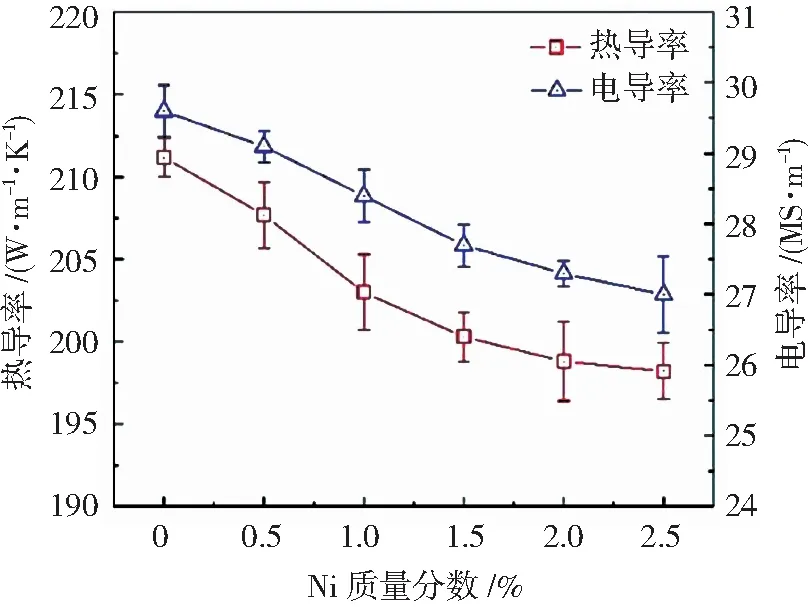

图6为商用6063铝合金的电导率和热导率与Ni元素添加量的变化曲线。由图6可知,未添加过渡元素Ni时,6063铝合金的电导率和热导率分别为29.6 MS/m和211.2 W/(m·K)。随着Ni元素含量的增加,合金的电导率和热导率均呈现小幅度的线性下降,当Ni元素的添加量增加至2.5wt.%时,合金的电导率和热导率分别为27.0 MS/m和198.2 W/(m·K)。与未添加Ni元素合金相比,电导率和热导率分别下降了8.8%和6.2%。

图6 Ni元素对合金导电/热性能的影响

物质的热传导过程是能量运输的过程,对于金属及其合金而言,由于其电子不受束缚,因此,在金属的导热过程中自由电子占主导地位。此外,金属作为一种晶体结构材料,晶格振动在导热过程中亦有微小的贡献[33- 34]。其中,电子热导率主要取决于电子的平均自由程,其关系如式(2)所示.

(2)

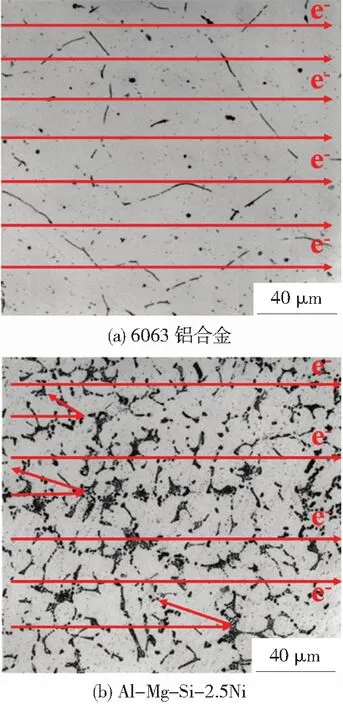

根据图1和图5的实验和计算结果可知,Ni元素主要以Al3Ni析出相的形式存在,增加了合金第二相的体积分数。如图7所示,分布于晶界或枝晶间的Al3Ni作为一种散射源,阻碍了自由电子的运动过程,降低了平均自由程,进而恶化合金的导电/热性能。但由于Ni的固溶度极低,基本以Al3Ni的形式存在,对α-Al的晶体结构影响不大。因此,当Ni元素增加至2.5wt.%时,合金的电导率和热导率仅降低8.8%和6.2%。

图7 Ni元素降低合金导电/热性能的机理图

从现有文献来看,许多学者采用有效介质近似量化合金热导率和微观组织之间的关系。Chen等学者[7]采用Series模型量化分散相对铝合金热导率的影响行为,使用与Al-(0~4)wt.%Si、Al-(0~5)wt.%Cu和Al-(0~1.5)wt.%Fe等合金体系。Alan等学者[37]则采用含形状因子修正项的Maxwell模型近似拟合稀土元素(Ce/Nd/Sm/Y)对铸态镁合金热导率的影响。

对于本实验而言,第二相主要以分散的形式存在于铝基体中,因此,可采用相应的有效介质近似量化过渡元素Ni对6063铝合金导热性能的影响。传统的Maxwell模型仅适用于解释球状分散相对基体热导率的影响规律[38],而本实验的第二相主要呈汉字状和短棒状,故采用含形状因子修正项的Maxwell模型。该模型是Hamilton等学者[39]提出的,其表达式如式(3)所示。

(3)

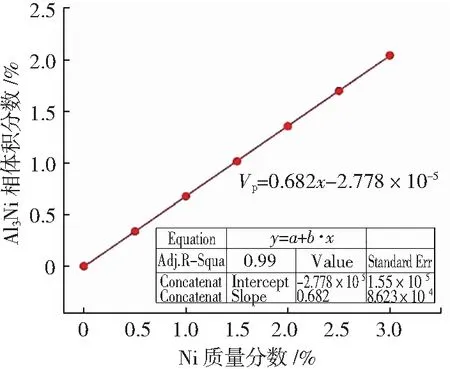

式中:λc和λp分别是连续相和分散相的热导率;Vp是分散相的体积分数;n是分散相的形状因子。已有相关文献指出,Al3Ni相的热导率为35 W/(m·K)[40-41],也即λp=35 W/(m·K)。本文中商用6063铝合金的实测热导率为211 W/(m·K),也即λc=211 W/(m·K)。不同Ni添加量下合金中Al3Ni的相体积分数可通过Jmatpro 7.2软件计算得出,如图8所示。经优化,当n=5.0时,修正的Maxwell模型对Al-Mg-Si-xNi合金导热行为拟合结果较好,如图9的虚线所示,而传统的Maxwell模型(图9的点划线)高估了本实验合金的热导率。

图8 Ni含量与Al3Ni相体积分数拟合线性关系曲线

图9 铸态合金热导率的实测值和计算值

2.3 Ni对6063铝合金拉伸性能的影响

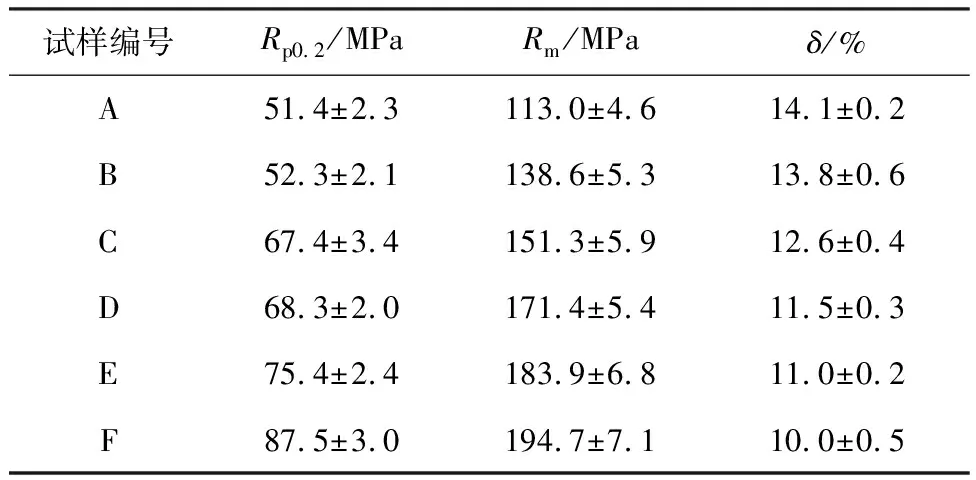

图10和表2为不同Ni元素添加量对6063铝合金拉伸性能的影响。添加Ni元素可显著提升合金的屈服强度和抗拉强度。铸态商用6063铝合金的屈服强度和抗拉强度分别为51.4和113.0 MPa,其拉伸性能较差。随着Ni含量的添加,合金的屈服强度和抗拉强度不断提高,当Ni含量超过1.5 wt.%时,合金的抗拉强度增长趋势逐渐减缓,伸长率下降趋势保持不变。其中,Ni添加量为2.5wt.%时,合金的屈服强度和抗拉强度分别提升至87.5 和194.7 MPa,分别提升了70.2%和72.3%,但合金的延伸率由14.12%下降至10.00%,下降了29.2%。与现有的商用铝合金相比,合金的塑性远远高于商用ADC12合金(延伸率为2.5%[40])和A380合金(延伸率为3.3%[42]),但屈服强度与抗拉强度仍有不足。

图10 不同Ni添加量时合金的拉伸性能

铝合金的拉伸性能与其微观组织密切相关,通常认为,粗大、尖锐的硬脆性第二相是合金拉伸变形过程中的裂纹萌生源和扩展通道,裂纹易在第二相内部或第二相与基体界面处产生和扩展[43]。对于本实验而言,随着Ni添加量的增加,合金中硬脆性Al3Ni相含量也不断增加。因此,在变形过程中,裂纹的萌生源和扩展通道数量增加,容易在尖角处产生应力集中,造成合金在变形时提前断裂失效,故合金的延伸率不断降低。进一步观察图10与表2可知,延伸率降低幅度并不大,这主要与α-Al相生长受到抑制,导致晶粒细化有关。

表2 不同Ni元素添加量对合金屈服强度(Rp0.2)、抗拉强度(Rm)和延伸率(δ)的影响

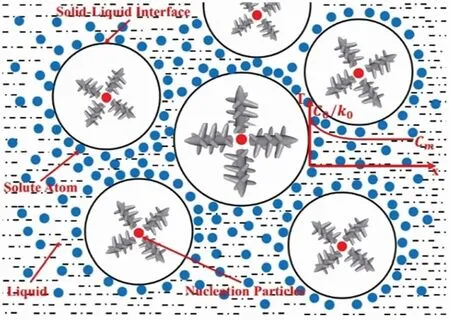

经过渡元素Ni合金化处理后,合金的屈服强度和抗拉强度发生显著提升,其作用机理同样与晶粒细化有关。由图5可知,α-Al相的形成先于Al3Ni相,在凝固过程中,由于溶质再分配造成固/液界面前沿的溶质浓度偏高,导致实际温度低于理论凝固温度,也即在固/液界面前沿液相内存在成分过冷现象[44]。在本实验中,可以观测到Al3Ni相主要分布于晶界或枝晶间,故实际凝固过程应如图11所示,Ni元素易偏聚在固/液界面前沿,提高了固/液界面的成分过冷度,促进形核,并抑制α-Al相的生长,从而起到晶粒细化的作用。

图11 合金组织在凝固过程中演变的示意图

根据Hall-Patch公式[9],

σy=σ0+Kd1/2

(4)

式中:σy为合金的屈服强度,MPa;σ0和K为常数;d为平均晶粒尺寸,μm。同时,结合现有研究[45],在外力作用下取向最有利的晶粒的位错源首先开动,位错源发出的位错滑移到晶界并在晶界前塞积,随着晶粒细化,晶界面积的增大,室温下细晶组织中将提供更多的晶界对位错运动构成障碍,使得塑性变形更加均匀,不易产生应力集中,进而提升合金的屈服强度和抗拉强度。基于上述分析,合金屈服强度和抗拉强度的提升主要归因于晶粒细化,而延伸率的降低主要归结为硬脆性Al3Ni相含量的增加。

3 结 论

1) 在Al-Mg-Si(6063)合金中适量添加过渡元素Ni,可显著提升其拉伸性能,但小幅度降低其导电/热性能。当Ni元素的添加量为2.5wt.%时,合金的屈服强度和抗拉强度分别为87.5和194.7 MPa,分别提升了70.2%和72.3%,合金的电导率和热导率分别为27.0 MS/m和198.2 W/(m·K),仅降低8.8%和6.2%。

2) 过量添加过渡元素Ni将使合金形成长针状的Al3Ni脆硬相,导致合金的抗拉强度增长趋势逐渐减缓,伸长率下降趋势保持不变,急剧恶化材料的塑性。

3) 含形状因子修正项的Maxwell模型可较好地拟合Ni元素对合金热导率的影响,当形状因子n=5.0时,该模型的拟合效果最优。

4) 添加Ni元素后,合金的屈服强度和抗拉强度不断提升,其提升机制主要是晶粒细化;合金的延伸率不断降低主要归因于硬脆性Al3Ni相含量的增加。