2195铝锂合金搅拌摩擦焊接头盐雾腐蚀行为研究

胡启达,张 华,胡柏尭,徐磊欣,邓呈敏

( 北京石油化工学院 机械工程学院,北京 102600)

2195铝锂合金被发明距今已有90多年,因其高比强度、良好的延展性和韧性,而成为航空航天领域轻质高强结构材料的理想选择之一[1-4]。由于Li的存在,使用传统熔化焊的方法连接铝锂合金时,焊接接头极易出现气孔、裂纹等缺陷,进而影响接头的性能。搅拌摩擦焊接(Friction Stir Welding,FSW)作为新型的固相连接技术,既可有效避免Li的损失,又能规避脆性相、气孔和裂纹的形成,解决了铝锂合金的连接难题[5-7]。

目前国内外关于铝锂合金搅拌摩擦焊接头的研究较多,主要包括接头微观组织、力学性能、焊接参数调整、温度及应力场模拟等方面[8-11]。近年来,铝锂合金搅拌摩擦焊接应用愈发广泛,但铝锂合金组份多,析出第二相种类多、与基体的电化学活性不同,这对于铝锂合金的耐蚀性影响较大[12-13]。同时,FSW后接头组织及性能相比母材发生较大改变,对腐蚀性能造成影响。目前国内外针对因接头和组织对铝锂合金耐腐蚀性影响的研究报道较少,为此,本文将采用盐雾腐蚀的方法,研究2195铝锂合金搅拌摩擦焊接头在盐雾环境中腐蚀行为及机理,比较接头和母材组织对于焊接件耐蚀性的影响,以期为相关的研究和应用提供参考依据。

1 试 验

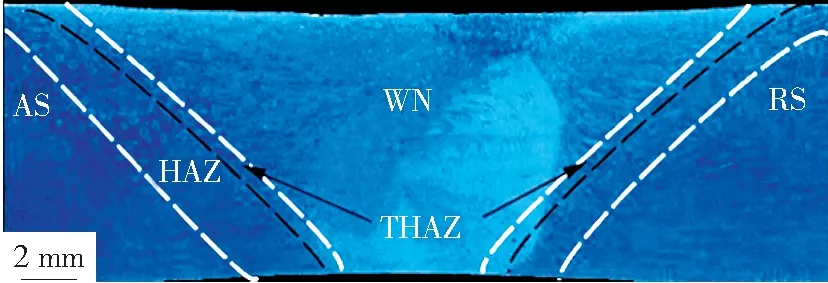

试验使用2195-T8铝锂合金板材,厚8 mm,化学成分如表1所示。板材使用对接形式焊接,具体焊接参数如表2所示。焊接完成后,焊缝组织分区如图1所示,搅拌摩擦焊后2195铝锂合金接头组织分成4个区域:焊核区(WNZ),热机影响区(TMAZ),热影响区(HAZ),母材区(BM)。于焊缝处截取所需试样,将截取试样使用可剥漆密封保护,仅暴露焊缝横截面作为试验面,清洗吹干后称重记录。

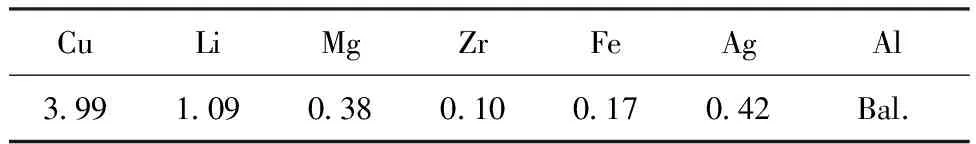

表1 2195-T8铝锂合金化学成分(质量分数/%)

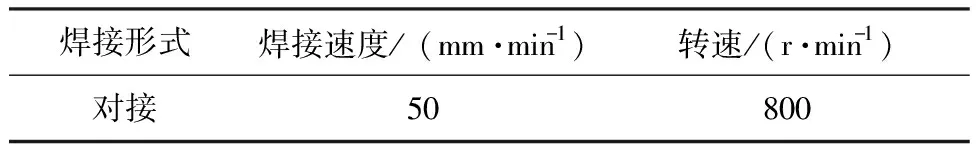

表2 2195-T8铝锂合金板材搅拌摩擦焊接参数

图1 搅拌摩擦焊接头组织分区

采用中性连续盐雾加速腐蚀试验,用于模拟海洋大气环境。试验于CK/YW-90盐雾箱中进行,依据ASTM标准G85-11,以3.5wt.%的NaCl溶液作为腐蚀液,控制pH值在6.5~7.2,试验箱温度(35±1)℃,确保每80 cm2的水平面积上喷雾量在1~2 mL/h,试样被测面与垂直方向成30°,试验周期设置为6、24、72、240、720 h。

试验结束后对试样清洗吹干后,依据ASTM标准G1-03,在溶液(50 mL H3PO4,ρ=1.874 g/mL,20 g CrO3加去离子水配制成1 000 mL)中,加热至85 ℃下10 min去除表面腐蚀产物,再用去离子水洗净吹干后称重并记录。使用Nikon SMZ-745T体视镜及SU8020扫描电镜观察样品腐蚀形貌。

2 结果与分析

2.1 腐蚀形貌

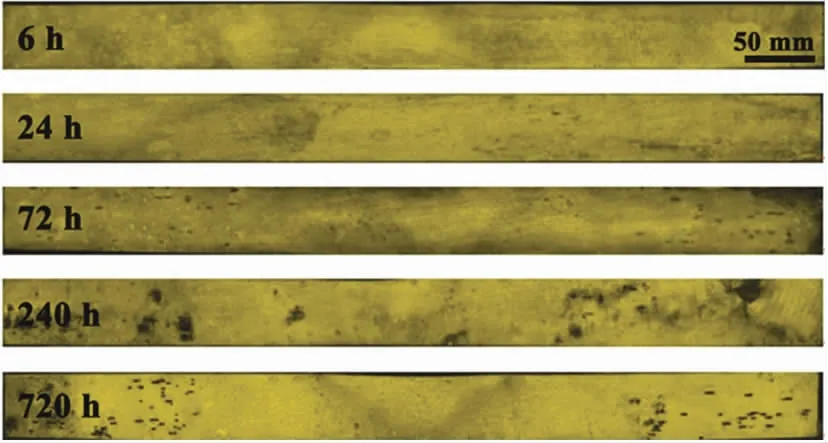

母材与接头盐雾腐蚀不同试验周期的腐蚀形貌如图2所示,盐雾处理6 h后,接头整体未出现明显腐蚀,焊缝与BM分界不明显;增加到24 h时,局部BM位置优先出现较小的点蚀坑,焊缝与母材仍未出现分界;当腐蚀进行到72 h时,BM位置出现较大面积的点蚀,此时焊缝与BM出现模糊的界限,且随腐蚀的进行,在240 h时,一些小的点蚀坑发生聚集;至720 h时,BM已经出现较严重的腐蚀,形成数量较多、面积较大的蚀坑,焊缝整体保持较好的耐蚀性,且焊缝与BM分界清晰,仅在焊缝底部热机/热影响区出现少量的点蚀,整体耐蚀性优于BM。

图2 母材与接头盐雾腐蚀不同周期的宏观形貌

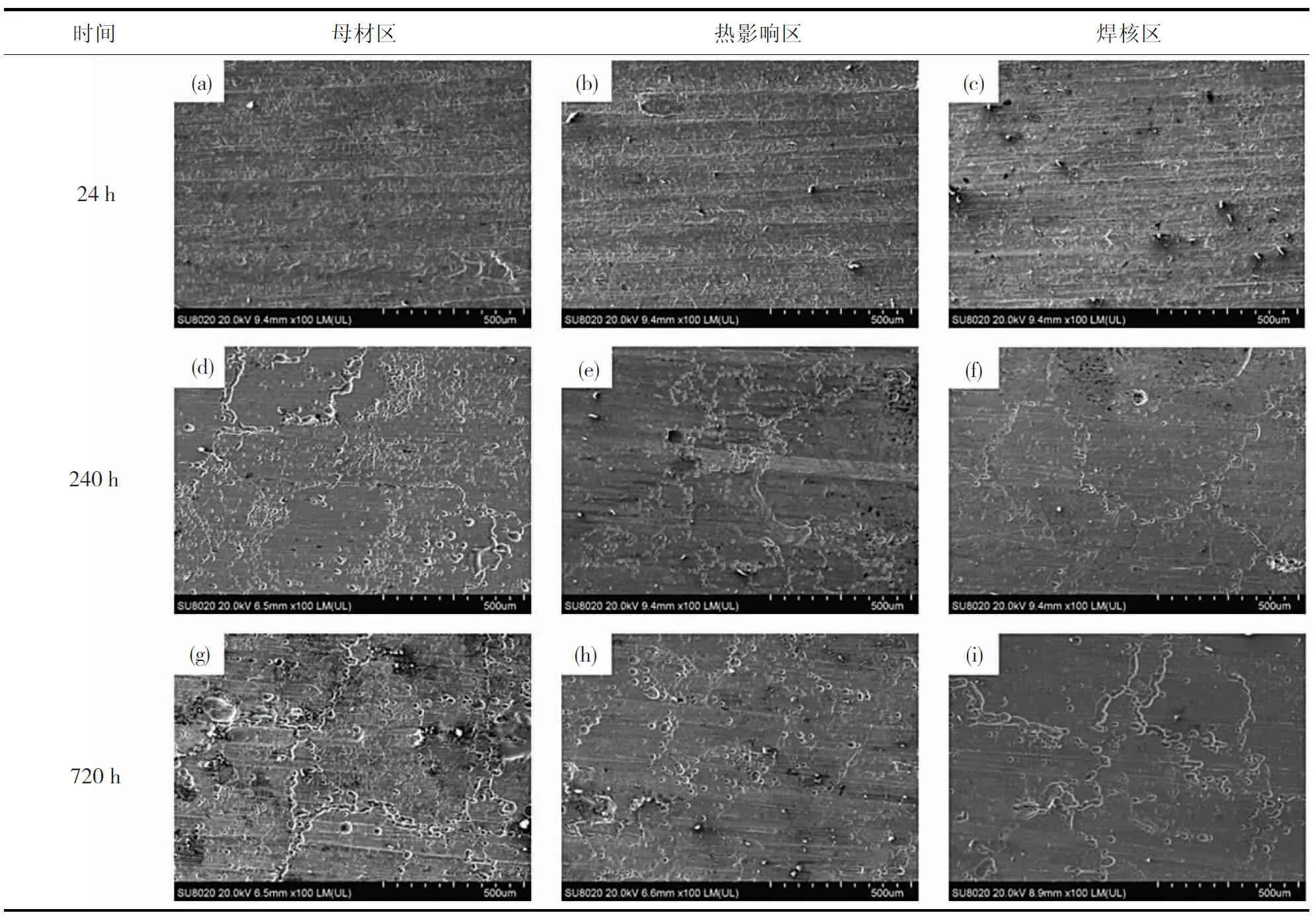

利用SEM对经盐雾处理24,240,720 h的腐蚀试样进行微观形貌观察,结果如表3所示。母材区在腐蚀24 h时出现较浅的腐蚀痕迹,当腐蚀进行到240 h时,已大面积出现了小蚀坑,而720 h后,小蚀坑聚集变大,而蚀坑之间也出现了相互连接,形成腐蚀带。相比母材,热影响区与焊核区表现出较好的耐蚀性,240 h处理后热影响区仅表面出现起皮现象,720 h后出现较明显的点蚀坑,且蚀坑数量、面积远小于腐蚀同等时长的母材区;而焊核区腐蚀处理720 h后,腐蚀较浅,且未出现白色较深的点蚀坑。

表3 接头各区及母材区在不同盐雾腐蚀时间后的腐蚀形貌

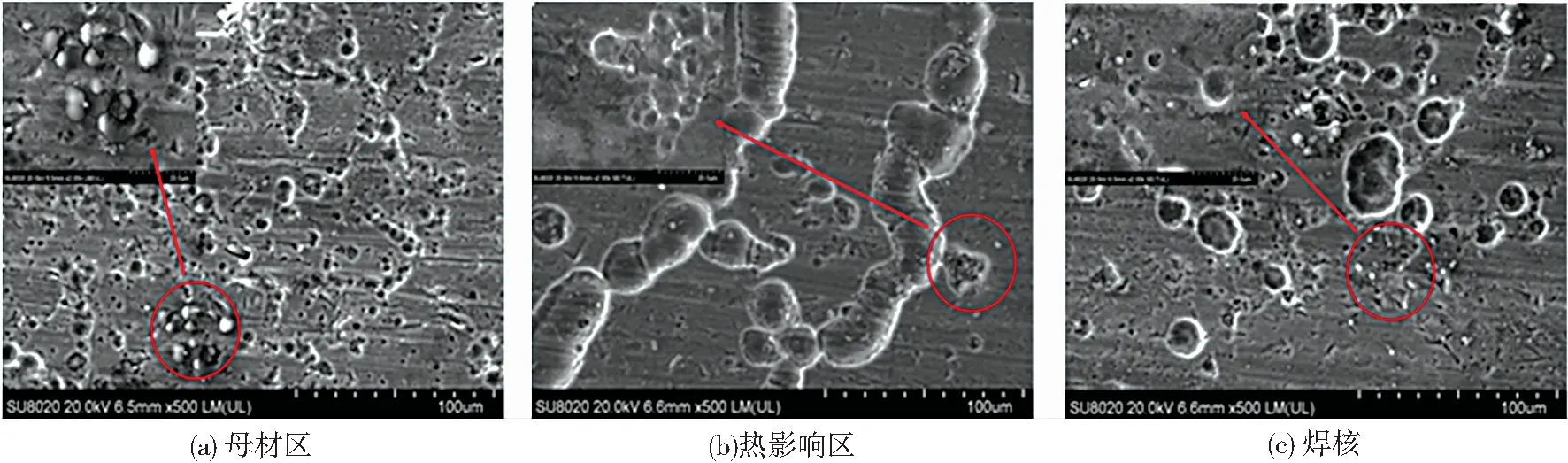

图3为腐蚀720 h后试样的形貌观察,可以看到,母材区从点蚀发展成晶间腐蚀,最终发生了剥落;而热影响区及焊核区主要为点蚀,存在小部分的晶间腐蚀。

图3 盐雾720 h接头各区及母材区腐蚀形貌

2.2 腐蚀失重分析

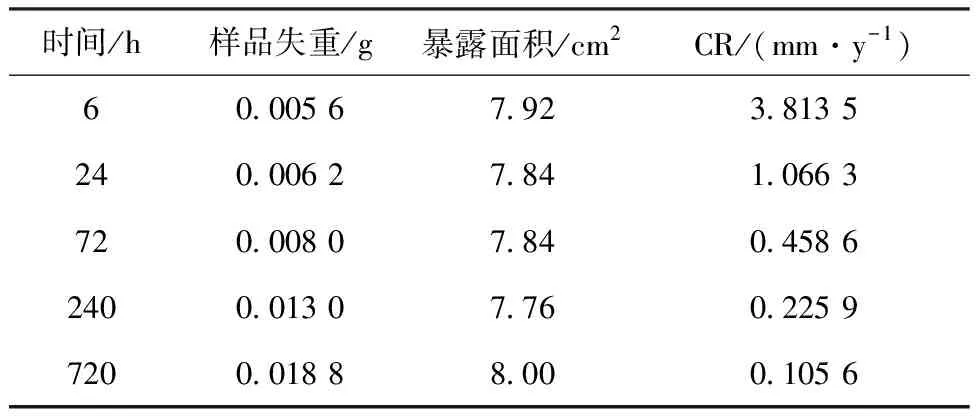

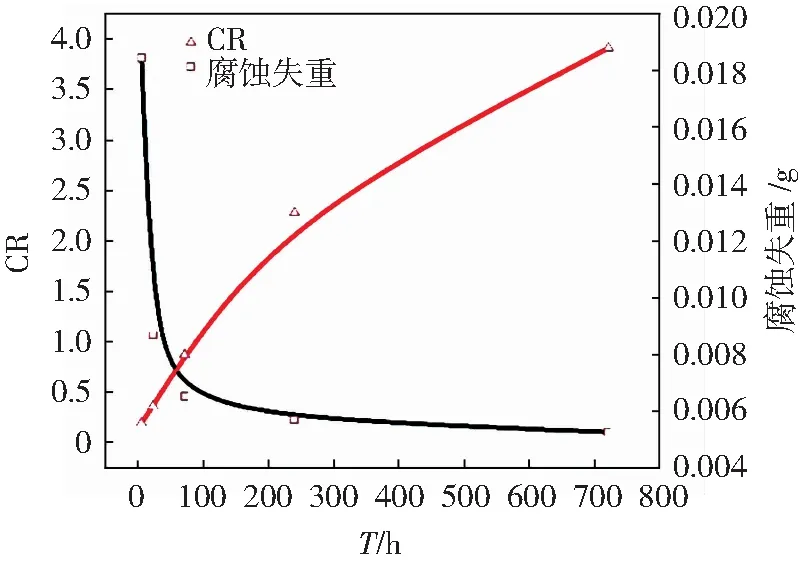

统计盐雾腐蚀不同周期下样品(暴露区域包括母材及接头)失重数据,并依据ASTM标准G1-03进行腐蚀速率的计算,

CR=K·w/(A·D·T)

式中,CR(Corrosion Rate)为腐蚀速率,mm/y;K为常数,为8.76×104;w为失重,g;A为暴露面积,cm2;D为样品密度,为2.707 g/cm3;T为试验时长,h,计算结果如表4所示。

表4 不同盐雾腐蚀周期样品失重统计

由图4可得,腐蚀初期,试样腐蚀速率最快,随腐蚀的进行,腐蚀速率降低,最终表现为平稳下降。这是因为在腐蚀初期,腐蚀介质与试样急剧反应,此时腐蚀速率最快,随着反应的进行,生成的腐蚀产物开始逐渐连接并堆积,对基体形成一定的保护作用[14],导致腐蚀速率不断降低。

图4 腐蚀失重、CR与腐蚀时间关系

2.3 腐蚀机理

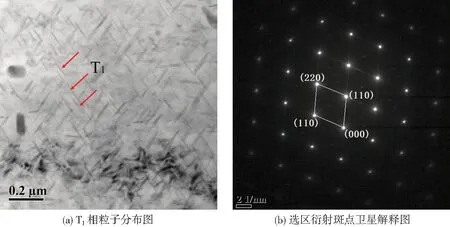

2195铝锂合金FSW接头表现的腐蚀不均匀性,主要是由焊接过程中各区所受的热、力作用的不同导致的。作为沉淀强化合金,T1相(Al2CuLi)为2195铝锂合金的主要强化相,如图5所示,T1具有高电化学活性,在腐蚀介质中易发生腐蚀,腐蚀较为剧烈,在母材区,由于大量T1相的存在,降低了母材区的耐蚀性。

图5 母材区中的T1相

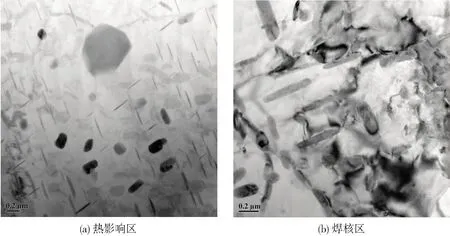

在焊接中热影响区和焊核区受到热循环作用而发生相转变,如图6所示。由2195铝锂合金沉淀相的转变序列可得:α→GPZ→ θ + θ′→T1+θ′→δ′[15],结合其他文献研究结果[16-19],热影响区易腐蚀的T1相部分溶解,使得该区耐蚀性略有提高;而焊核区T1相完全溶解,并且焊核区受到强烈的搅拌作用,形成均匀细小的等轴晶,进一步提高了焊核区的耐蚀性[20-22]。

图6 2195铝锂合金接头各区强化相形貌

3 结 论

1)盐雾腐蚀实验表明,2195铝锂合金母材与搅拌摩擦焊接头在3.5wt.%NaCl介质中,均以点蚀为主,母材区随腐蚀时间延长,发展为晶间腐蚀并最终剥落。

2)试样腐蚀初期,腐蚀速率最快,随着腐蚀时间的延长,腐蚀速率不断降低,腐蚀产物不断堆积,对基体形成一定的保护作用。

3)搅拌摩擦焊接头耐蚀性优于母材,原因在于大量分布于母材中的T1相,具有高电化学活性,降低了母材区的耐蚀性。焊核区T1相完全溶解,耐蚀性最高。