光纤复合采煤机电缆的设计和制造

马辽林, 胡湘华, 曾 旭, 李华斌, 张 滔

(湖南华菱线缆股份有限公司,湖南 湘潭411101)

0 引 言

我国矿产资源丰富,约占全球的12%。国家对矿山行业极其重视,截止2020年我国已出台多项政策,重点推进矿山智能化改造,实现无人化作业,促进传统行业升级。随着智能化技术的发展,矿用光纤复合电缆开始得到应用,其中光纤复合采煤机电缆因其独特的工作环境而受到广泛关注。

光纤复合采煤机电缆就是将光纤设置在采煤机电缆中,与采煤机连接,起到替代控制线的作用,同时可以传输采煤机终端采集到的信息,如:实景图像、瓦斯浓度、粉尘浓度、温度及湿度等;另外光纤还可以用于电缆运行温度的实时监测[1],为分析采煤机电缆负载或故障提供有效的参考依据。不同于常规控制线,采用光纤可以有效避免电磁干扰问题,保证采煤机不出现误操作。然而,采煤机电缆的工作环境非常恶劣,如何保护光纤在电缆生产制造、敷设安装以及运行过程中的完整性是目前行业内有待突破的技术难点。针对这些问题,结合现有技术[2],本工作设计制造了一种新型光纤复合采煤机电缆[3-5],光纤的传输性问题得到了解决,延长了光纤复合采煤机电缆的使用寿命。

1 电缆设计

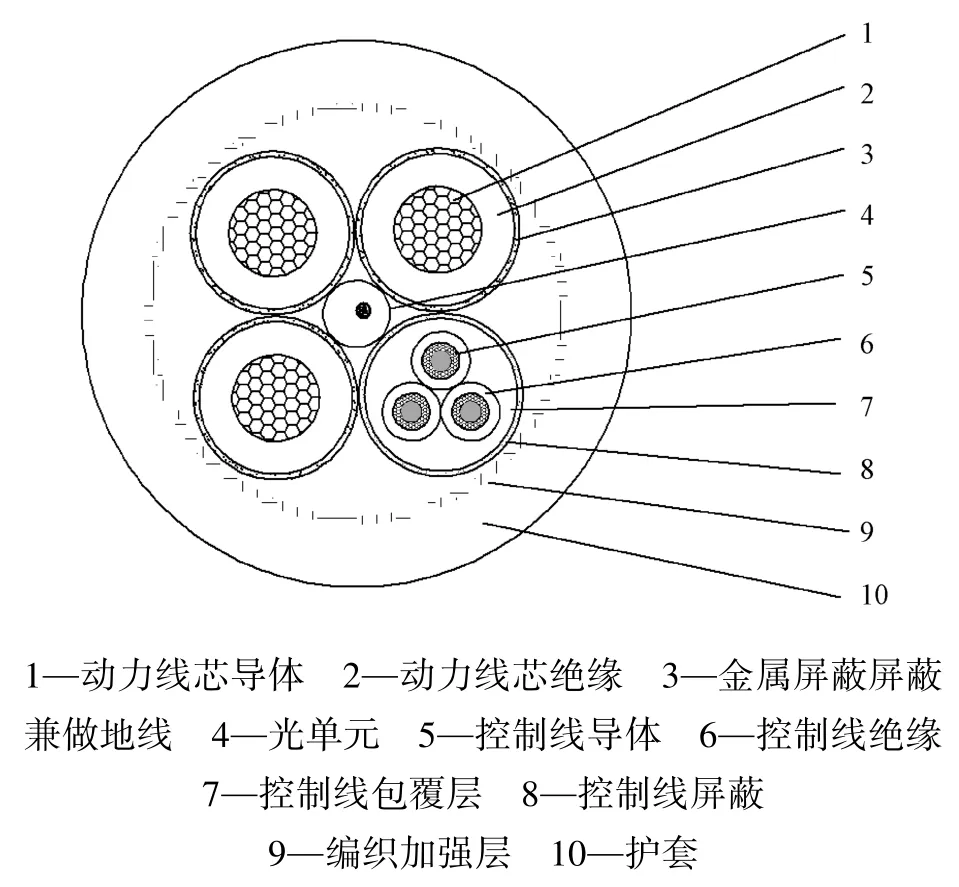

行业标准MT818中采煤机电缆结构示意图见图1。

图1 采煤机电缆结构示意图

该电缆型号为MCPT,其控制线芯绞合后作为第四芯与动力线芯一起成缆。因控制线的根数和截面的不确定性,通常采用增加控制线绝缘厚度或者挤包控制线护套的方式使第四芯的外径与动力线芯外径相当,从而构成相对稳定的四等芯结构。地线为裸导体放置于电缆中心,且与绝缘金属编织屏蔽层并联,形成有效的短路保护结构,使电缆的安全性得到保证。然而该类型电缆的控制线仅能实现控制采煤机的开关等简单动作,在传输其他通讯数据时因电磁干扰导致出现延迟、阻塞现象,难以满足煤矿智能化建设中大带宽、低时延的要求。于是国内不少企业在控制线缆芯外部加入金属编织层以屏蔽电磁干扰,也有一些企业在控制线缆芯中加入光纤。然而这些措施没有从根本上解决问题。

1.1 光纤复合采煤机电缆结构

本工作设计的光纤复合采煤机电缆,其结构示意图见图2。

图2 光纤复合采煤机电缆结构示意图

由图2可知:光单元设置在电缆中心固有的空隙之中,相比于其它位置可以更加有效地抵抗采煤机工作面煤矸石或大煤块掉落冲砸[6],避免光单元在使用过程中受到外部机械损伤,同时可以减弱挤包橡胶护套时外部压力和硫化温度对光单元的影响。需要指出的是光单元占据了中间地线的位置,那么可以采取增加动力线芯和控制线芯外部的金属编织层的截面积,或者在动力线芯之间的空隙放置裸导体的方式来保证地线并联电阻符合相关标准的规定。

1.2 光单元的结构

本工作进一步地设计了光单元,其结构示意图见图3。

图3 光单元结构示意图

光纤首选B6类弯曲不敏感单模光纤,其根数可依据用户需求而定,一般不少于2根。光纤放置于聚对苯二甲酸丁二醇酯(PBT)套管内。PBT是光缆中常用材料,其熔点高达225℃,吸湿性和热膨胀系数均很低,即使经过硫化管高温后也具有优良的尺寸稳定性。PBT套管内填充硅基纤膏,和其他纤膏相比较,硅基纤膏具有较好的热稳定性。同时与光纤平行放置芳纶纤维,使光纤保持在宏观的“悬浮”状态。PBT管外部为不锈钢带螺旋套管,螺旋套管与PBT管之间的空隙应足够,同样放置芳纶纤维,使PBT管保持在宏观的“悬浮”状态。金属套管最外侧为镀锡铜丝编织层,编织层与动力线芯的绝缘屏蔽直接接触,不仅减小了地线并联电阻,还能在保证螺旋套管的弯曲性能不受影响的前提下而其本身在成缆绞合过程中不被拉伸。

1.3 温度对光单元的影响

近年来,本公司生产的采煤机电缆,动力线芯截面70 mm2及以上的电缆长度占比约91%,可见煤矿井下作业采煤机正向大功率、大容量的趋势发展,这对于光纤复合缆的设计是有利的。常见的采煤机电缆尺寸见表1。

表1 电缆结构尺寸

由表1可知:电缆的中间空隙、金属套管直径以及外径与电缆动力线芯的规格直接相关,规格越大护套厚度越厚,中间空隙和金属套管直径越大,相反挤包护套时的硫化温度对光单元的影响越小。

本工作分析生产制造过程中光纤的受热情况,以光纤复合采煤机电缆3×70+3×25/3+3×2.5为例,具体试验过程如下:

首先设定环境温度为30℃,饱和蒸汽温度为200℃,护套橡胶材料经挤出后的初始温度为90℃,计算光纤所处的中心位置达到温度180℃所需的时间。因电缆热流场中的各种物理量与电流场相对应,电流场的属性也适用于热流场[7],故可模拟电流场的分析方法来分析热流场。假设在t时刻电缆中心位置与电缆表面的温度差为Tt,t=0时温差为T0,只要时间足够长,最终温差接近0℃,那么

式(1)中R为热阻;C为比热容与质量之积。其中

式(2)中ρT1为绝缘材料热阻;ρT2为护套材料热阻;G1为电缆几何因数取值1;k为热阻屏蔽系数取值0.5;D为电缆外径;D e为电缆缆芯外径。

查阅相关资料并计算,得出电缆所用主要材料的相关参数见表2。

表2 电缆材料及相关参数

为了简化计算,假设缆芯与护套橡胶的初始温度均为30℃,结合表1、表2的数据,由式(1)、式(2)计算t为5 276 s,约为87 min;再假设缆芯与护套的初始温度均为90℃,计算t为4 203 s,约为70 min。因金属铜传热速率相对于橡胶传热速率要快得多,所以本计算过程未考虑金属铜的热阻,也未考虑电缆表面传热系数以及缆芯内部的少量不锈钢、PBT套管以及空气等使传热时间增加的因素。因此,要使电缆中心位置的温度达到预设的180℃,所需时间不会少于70 min。

对光单元可能造成影响的温度来源主要是电缆运行过程中导体通过电流后产生热量,其次是电缆在生产制造过程中外护层硫化工艺所需的外部高温介质如饱和蒸汽的热传导。有研究表明[8-9]:光纤温度随导体电流的增加呈非线性升高,光纤传输损耗受导体电流的影响不大,也就是说在正常情况下电缆温度变化对光纤传输损耗的影响在工程允许范围之内;当光纤在长期使用温度为70~80℃时,对其传输性能和使用寿命不受影响;即使受到雷击或短路电流引起短时高温,只要其承受高温的时间不长,也不会明显影响光纤的使用寿命和光纤衰减。

综上所述,只要电缆的使用符合煤矿安全操作规程,或者电缆生产过程中在200℃的硫化温度下时间不超过70 min,则光单元中的光纤及其周围的PBT套管处于安全的温度范围内,且光纤的使用寿命和传输性能不受电缆温升的影响。

2 制造工艺

2.1 光纤余长的控制

光纤余长是指光纤的实际长度与光纤外部套管的长度之比,而光纤余长的控制是光纤复合采煤机电缆制造过程中的关键。研究表明:光纤在电缆中是否绞合成缆对光纤余长的增量几乎可以忽略,光纤的放线张力对光纤余长的影响较大[10]。在本设计方案中光纤相对于PBT管的余长不小于0.3%;类似原理PBT管相对于不锈钢带螺旋管有一定余长,且不锈钢螺旋管相对于PBT管的尺寸越大余长越大;同理通过减小成缆时的放线张力,使光单元自由进线,那么光单元相对于动力线芯也有一定余长。三者综合起来光纤有足够的余长,那么在成缆和挤包护套的过程中承受拉力的是动力线芯导体,而光纤不受拉力的影响。

2.2 成缆设备的选择

根据成缆设备的类型,应首先考虑两段式笼式成缆机。笼式成缆机退扭效果明显,动力线芯和控制线芯并行放置在前段,成缆运行时绞笼匀速转动,前段放线盘随绞笼而转动,其中轴保持水平状态不变,绝缘线芯无扭力进入压模形成节距,即实现退扭成缆。光单元由尾段放线盘放线,断开与前段绞笼的连锁装置,必要时主动放线,确保光单元以“零张力”状态进入缆芯中央空隙。

2.3 影响成缆的因素

经过验证,影响成缆的因素有:①缆芯的实际绝缘外径不能小于设计值,否则在成缆时缆芯中间空隙变小,光单元受到挤压,经过压模后未形成稳定的节距前与绝缘线芯接触被缆芯带动旋转而扭曲变形,这种变形将影响光单元的稳定性,因此,应保持缆芯中间的空间足够;②成缆模具尺寸也不能太小,太小会使绝缘层变形,同样挤压内部空间。③绝缘层表面的金属丝编织方向应与成缆方向相反,笼式成缆机的退扭效果到达模口之前有一定延迟现象,因此,同向的金属编织丝因反向扭转作用力而凸起,凸起部位与光单元直接接触,挤压光单元的活动空间,光单元易受力扭曲变形。这些限制光单元自由状态的作用力都会对光单元的使用寿命造成一定的影响。

2.4 外护层工艺

为保证结构的稳定性,在成缆完成后进一步采用高强度纤维丝编织。编织完成后进入挤包橡胶护套工序。根据橡胶护套的硫化特性确定挤出速率和硫化温度,通常情况下挤出线速率为2~5 m/min,有效硫化段长度在100 m内,硫化温度控制在160~200℃范围内可确保外护层充分硫化,可保证缆芯光单元中PBT管不产生形变,从而对光纤余长没有影响。

3 电缆试验

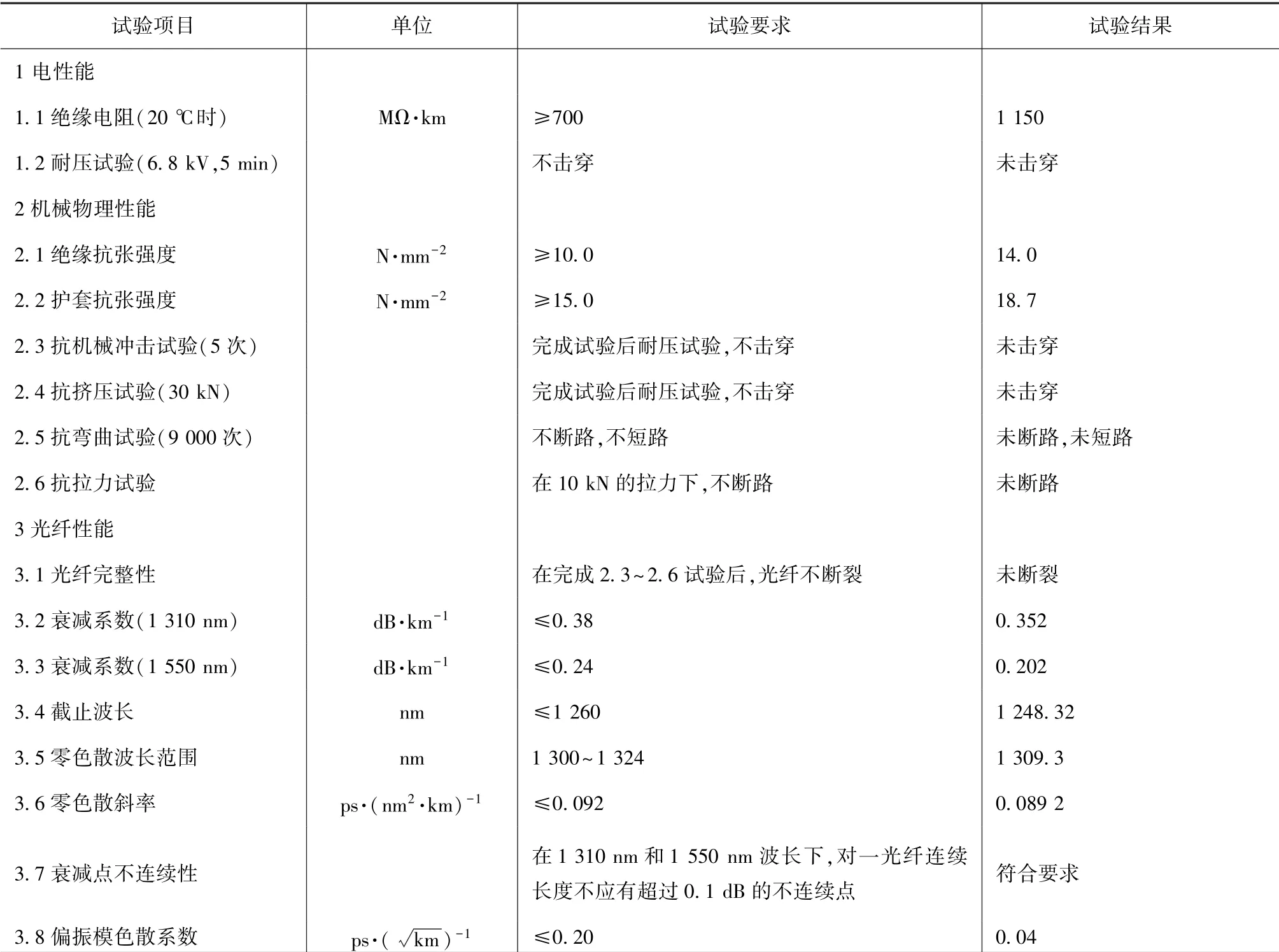

成品电缆试验的主要依据是MT 818—2009和企业标准[11],在满足行业标准的条件下,企业标准还对光纤的可靠性做出了要求。电缆主要性能试验结果见表3。

表3 电缆主要性能试验结果

4 结束语

一般情况下采煤机电缆安装于串联的夹板内,其弯曲半径在100~150 mm范围是电缆外径的3倍。而且弯曲部位随采煤机在工作面的往返而变化,在电缆的某一点经受弯曲的频次与采煤工作面大小相关,在1 a内可以达到3 000次。电缆中心的光纤经受相同频次的动态弯曲,但其能够承受的弯曲半径比电缆弯曲半径要小得多。其次光单元的金属套管内径大于PBT管外径,中心光纤因而获得足够的松弛空间和余长,即使在弯曲时局部受到牵扯,也能够保证光纤的长期完整性,进而保证了光纤复合缆的使用寿命。

本研究成果生产的光纤复合采煤机取得了矿用新产品安全标志证书,并且电缆已在国内某煤矿安装使用,获得了较好的效果。

目前,国内正加速推动矿山行业的智能化转型升级,光电复合电缆应用前景广阔,但因过去技术的不成熟,尤其是光纤复合采煤机电缆还未能得到推广。作为电缆领域从业者,更应深入研究、解决实际问题,为国家矿山智能化做出贡献。