反应条件对玉米秸秆水热液化产物分布及特性的影响

李艳美, 田纯焱, 丑鹏涛, 张念泽, 柏雪源, 易维明

(山东理工大学 农业工程与食品科学学院;山东省清洁能源工程技术研究中心,山东 淄博 255000)

生物质资源是唯一可用于生产碳基燃料的可再生资源[1]。从资源的高效利用和循环经济的角度出发,木质纤维素类生物质是当前储量最丰富且最容易获取的生物质[2-3]。玉米秸秆是一种比较典型的木质纤维素类生物质,储量丰富,年产量约2.5亿吨[4]。玉米秸秆的主要处置方式为田间焚烧、空地掩埋,这造成资源极大浪费和环境污染问题[5]。通过生物质热化学转化技术将农作物秸秆转化成液体燃料,则可以做到环境与经济效益的统一,具有重要的研究意义和社会价值。生物质热化学液化技术的两条典型路线[6-8]为:干法路线的快速热解液化(FPL)[9]和湿法路线的水热液化(HTL)[10-11]。与FPL相比,HTL具有以下优势:1) 可以处理各种湿生物质原料,无需干燥过程,节约能量[12];2) 可以转化的生物质种类广泛[13];3) HTL过程中不存在水的相焓变,从而节约热能[7];4) HTL的反应条件温和,生物质转化率高。HTL作为一项非常有发展前景的生物质热化学转化技术,近年来尤其受到关注[14]。利用HTL技术将农作物秸秆(如玉米秸秆)转化为液体燃料,不仅使其得到高值化利用,而且能够有效保护环境。目前农作物秸秆HTL在原料类型、反应条件、溶剂类型、反应气氛、反应釜配置和催化剂类型等方面有较多的研究[4,15-19]。Gao等[5]研究了棒状玉米秸秆(CS)在反应温度240~350 ℃、停留时间0~120 min条件下的HTL反应,结果表明CS的最佳液化条件为反应温度260 ℃、反应时间15 min,生物原油(水溶性油和重油的统称,不加以说明时,生物原油均为重质油部分)产率为33.00%。张文奇[20]研究了不同的反应温度(280~380 ℃)和反应时间(30~90 min)对玉米秸秆HTL得到生物原油产率的影响,发现反应时间与温度共同影响着生物原油的产率,在320 ℃和60 min条件下,生物原油(水溶性油+重质油)产率最高为28.13%。Zhu等[21]考察了反应温度(190~320 ℃)对玉米秸秆HTL的转化率和各相产物分布的影响,结果显示反应温度为300 ℃时,生物原油产率最高为24.99%,在220~300 ℃之间得到的生物原油性质近似。上述研究主要是在单因素试验条件下探讨单一因素对生物原油的影响,然而对于多种因素综合作用下的影响缺乏系统研究,且相关研究报道也较少。本研究以前期单因素试验[20-23]作为支撑,采用正交试验设计优化了玉米秸秆HTL制备生物原油的液化条件,对液化产物的特性进行了分析,以期为玉米秸秆液化提供基础的实验数据和理论依据。

1 实 验

1.1 材料与仪器

玉米秸秆(CS)于2017年取自山东省淄博市,收集后经破碎、过筛得到粒径0.2~0.3 mm的样品,置于105 ℃鼓风干燥箱中干燥24 h,冷却后装袋密封备用。根据ASTM D1102-84(2013)和ASTM 872-82(2013)分别对CS(干燥基)的灰分和挥发分进行测定;采用Vario EL cube型CHNS/O元素分析仪对 CS 原料进行元素分析,其中O元素含量通过差减法计算得到;基于元素组成分析结果,根据Dulong’s公式[5]对物料的高位热值(QHHV)进行估算。通过测定分析,CS中灰分8.63%,挥发分74.10%,固定碳17.27%;以干燥无灰基计,C 41.09%,H 5.81%,O 51.94%,N 0.92%,S 0.24%;高位热值为12.92 MJ/kg。二氯甲烷(DCM),分析纯。脱脂棉和滤纸在使用前均进行干燥和称质量。

TOC-V型总有机碳分析仪,日本Shimadzu公司;725ES电感耦合等离子体发射光谱仪、Agilent 6890-5973气相色谱质谱分析仪,美国Agilent公司;MARS5微波消解仪,美国CEM公司;Nicolet 5700 傅里叶红外光谱分析仪,美国Thermo Elctron公司;Quanta 250场发射环境扫描电子显微镜,美国FEI公司;GSH- 0.25L高温高压反应釜,威海朝阳化工机械有限公司。

1.2 玉米秸秆的水热液化实验

玉米秸秆的水热液化(HTL)实验在间歇式生物质水热液化装置中进行,实验装置如图1所示。该装置主要由惰性载气系统、冷却系统、搅拌器、250 mL高温高压反应釜、温度控制系统以及数据采集与监测系统等组成。反应釜材质采用哈氏合金276,其最大工作温度和工作压力分别为500 ℃和 30 MPa。按照设定的含固量水平,准确称量CS和去离子水投入到反应釜中密封。使用N2对反应釜进行排空,之后将反应初始压力加压到3.0 MPa,搅拌器转速设为300 r/min,在反应过程中保持恒定。打开加热开关,以7~10 ℃/min加热速率将反应器升温至设定的反应温度,开始计时并保持所需的反应时间。反应结束后,停止加热和搅拌并对反应釜进行冷却。待其冷却到室温,对产物进行收集。所有的HTL反应均在亚临界条件下进行,相同反应条件下的实验组均重复3次以保证结果的可重复性。

1.N2瓶N2 cylinder; 2.冷却水槽cooling water baths; 3.气路阀门valve; 4.搅拌电机stirrer assembly; 5.热电偶K-thermocouple; 6.压力表pressure gauge; 7. PID控制仪PID controller; 8.数据采集/温控系统data acquisition/control system; 9.电加热套electric heater; 10.反应釜HTL reactor; 11.冷却盘管cooling coil; 12.搅拌器stirrer

1.3 产物分离与产率计算

HTL产物的分离参考文献[24]。开釜前,先将反应釜内的气体产物排空;再开釜将釜内的固液混合产物收集到烧杯中,另使用脱脂棉擦拭釜头和釜壁上残留产物并转移至另一烧杯中。为保证产物收集完全,将一定量的DCM加入反应釜内密封升温至40~50 ℃保持约20 min,冷却擦洗和清洗,重复以上操作3次,并将DCM清洗液统一收集。固液混合产物经过带有滤纸的布氏漏斗过滤得到水相产物(AP),用0.45 μm有机系滤膜过滤后于4 ℃冷藏待测。滤纸上的滤渣与脱脂棉擦拭物分别进行干燥除水,之后与DCM清洗液合并,经过抽滤、DCM抽提分离得到DCM可溶物和DCM不溶物两部分。将DCM可溶物在55 ℃下减压旋蒸回收DCM,然后放入70 ℃真空干燥箱内干燥8 h得到生物原油(BO)。将DCM不溶物在105 ℃的鼓风干燥箱中干燥8 h,得到固体残渣(SR)。

以干燥基为基准,对HTL产物产率和液化率进行计算。其中,气相和水相产物合并称作其他产物,其产率通过差减法得到,计算公式见(1)~(4):

YBO=mBO/mCS×100%

(1)

YSR=mSR/mCS×100%

(2)

Y=1-(YBO+YSR)

(3)

η=1-YSR

(4)

式中:YBO—生物原油产率,%;YSR—固体残渣产率,%;Y—其他产物产率,%;η—液化率,%;mCS—干燥后玉米秸秆质量,g;mBO—干燥后生物原油质量,g;mSR—干燥后固体产物的质量,g。

1.4 分析方法

1.4.1元素分析及热值计算 对生物原油和固体产物中有机元素的分析和热值的计算方法,与1.1节所述相同。水相产物的总有机碳(TOC)利用TOC-V型总有机碳分析仪测定。无机元素分析利用电感耦合等离子体发射光谱(ICP-OES)仪测定。测试前,样品用2 mL HNO3(65%)、 0.5 mL HF(48%)和2 mL H2O2(30%)混合液在MARS5微波消解仪中消解,消解完成后,将消解上清液置于100 mL容量瓶中添加去离子水进行稀释定容,用于后续上机分析。

1.4.2官能团测定 样品中官能团分布利用Nicolet 5700傅里叶红外光谱分析(FT-IR)仪确定。采用溴化钾压片法进行制样,波数扫描范围400~4000 cm-1,分辨率为4 cm-1。

1.4.3GC-MS分析 生物原油成分利用Agilent 6890-5973型气相色谱质谱分析(GC-MS)仪配有Agilent 7683系列自动进样器和DB-1701毛细管色谱柱(60 m×0.25 mm×0.25 μm)测定分析。测试方法如下:上机前,生物原油用DCM稀释后用0.45 μm有机系滤膜过滤;采用99.999%高纯氦气作为载气,设定流速0.1 mL/min;进样口温度、接口温度和离子源温度分别设定为280、 250和150 ℃;每次分析,进样量为0.2 μL,分流比为30 ∶1,溶剂延迟时间为5.30 min。升温速率为5 ℃/min,由40 ℃升温到260 ℃,保温5 min。质谱仪为EI源,70 eV;扫描范围(m/z)为20~550。使用NIST-MS 2.0数据库对色谱峰进行鉴定分析。

1.4.4SEM表征 固体残渣的表面形貌利用Quanta 250场发射环境扫描电子显微镜进行表征。

2 结果与讨论

2.1 水热液化工艺优化

为了得到更高产率的生物原油,玉米秸秆(CS)水热液化(HTL)过程采用正交试验L9(34)进行优化,以CS液化产物产率和液化率为指标探究反应温度(A)、反应时间(B)和含固量(C)对CS液化产物分布的影响,结果见表1。

表1 L9(34)正交试验设计及结果分析

由表1中各指标的极差分析可知,各个因素对指标影响的大小:对于生物原油产率而言,反应温度>含固量>反应时间;对于固体残渣产率而言,含固量>反应温度>反应时间;对于液化率而言,含固量>反应温度>反应时间;对于其他产物产率而言,反应温度>含固量>反应时间。总的来说,反应温度、含固量和反应时间这3个参数对产物分布均有影响。根据上述试验结果,其中试验4的生物原油产率最高,为19.20%;试验7的生物原油产率最低,为8.31%;试验3的液化率最低,为67.46%;试验8的液化率最高,为84.65%。可见,最大产油率组(试验4)和最大液化率组(试验8)的反应条件并非一致,说明液化率大小不能完全决定产油率的大小,因为HTL过程中成油路径复杂,还要受到气相、液相和固相产物分布的影响[25]。HTL反应条件不同导致CS中有机组分转化之间存在差异,从而影响产物分布情况。

生物原油是HTL的主要目标产物,要求生物原油产率越高越好。由表1可知,反应温度和反应时间都在中间值(300 ℃和30 min)时产油率最高,而含固量为5%和10%时产油率相差不大。为考察产油较优反应条件的再现性,进行了反应温度300 ℃、反应时间30 min、含固量5%和10%两组验证实验,生物原油产率分别为22.85%和20.08%,固体残渣分别为15.02%和23.82%,其他产物产率分别为62.13%和56.09%,液化率分别为84.98%和76.18%。由数据可知,低含固量有助于CS的液化转化并获得更高的生物原油产率[5]。综上所述,玉米秸秆HTL制备生物原油的优化条件是反应温度300 ℃、反应时间30 min、含固量5%,此条件下生物原油、固体残渣、其他产物的产率以及液化率分别为22.85%、 15.02%、 62.04%和84.98%。

2.2 液化产物的元素分析

基于2.1节玉米秸秆水热液化正交试验结果,对产油率最高和最低工艺条件下生物原油、固体残渣的元素分析和高位热值以及水相产物的TOC进行测定,结果见表2。结合1.1节内容,由表2可以看出,与玉米秸秆相比,两种生物原油中的C及H含量均得到显著提升,分别在72.17%~72.79%和6.72%~7.74%,O含量则由51.94%降低到18.09%~19.66%。生物原油的热值得到了很大提高,为30.56~32.69 MJ/kg。不同的生物质处理技术在很大程度上影响着油的性质。HTL得到的生物原油的品质优于快速热解油[26]。快速热解油的氧含量高、高位热值低,具有较高的腐蚀性(pH值约为2.5)和热不稳定性,油中水分含量较高、黏度较低。而HTL得到的生物原油氧含量较低且高位热值较高,主要原因是与快速热解过程相比,HTL过程中涉及到生物质组分中C—O键的断裂和脱氧,能够去除原料中65%的氧[27]。但HTL油和快速热解油均需后续的加氢(脱氧)过程对油进行改性提质,之后才可用作运输燃料。与玉米秸秆原料相比,水热液化得到的固体产物中所含H和O量减少,含C量(59.10%~66.48%)明显增加。固体产物的高位热值(QHHV)比玉米秸秆提高了71%~93%,表明其可以作为固体燃料用于燃烧。Zhu等[21]对水热液化产物潜力分析表明,水热液化固体产物可通过热解技术制备生物炭。水相产物的TOC在7 711.5~12 336 mg/L,这是因为不同HTL条件下CS降解程度存在差异,从而导致迁移到水相产物中的水溶性有机物含量不同[21,28]。

表2 HTL产物的基本特性分析

表3给出了CS及其水热液化产油率最低组(a#)和最高组(b#)中生物原油、固体残渣和水相产物中无机金属元素含量的分析结果。CS原料中K、Ca和Mg元素含量较多,Na、Al以及Fe元素含量相对较少。可以明显看出,CS经过HTL后这些无机元素大部分残留在固体残渣中,极少部分存在水相产物中。在水相产物中的Na和Ca元素含量相对较高,可能是因为它们在亚临界水中的溶解度更高[2]。对比Na、Mg、Ca等元素,生物原油中K元素含量较高。在HTL过程中CS原料发生分解,部分金属盐溶解于生物原油中[19,29]。此外,生物原油中无机金属元素含量还与产物分离流程有关,而且原料本身中无机金属元素含量越高越容易在后续分离过程中夹带到油相中[25]。对比产油率最高组和最低组,生物原油、固体残渣以及水相产物中的无机金属元素含量也存在差别,这是因为受到了过程参数的交互作用以及HTL多相产物的复杂交互作用的影响[25]。

表3 液化产物的无机元素分析

2.3 生物原油的组成分析

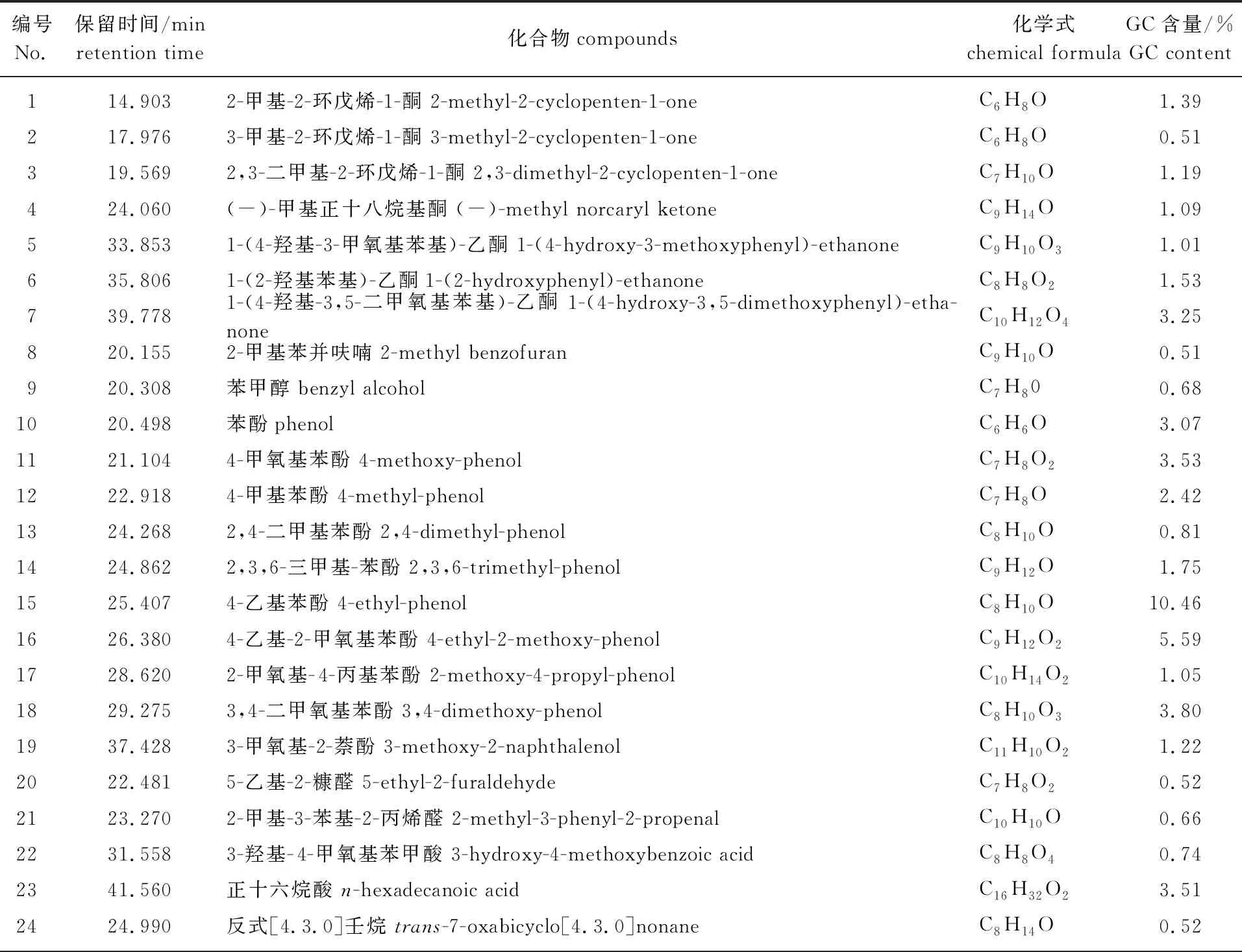

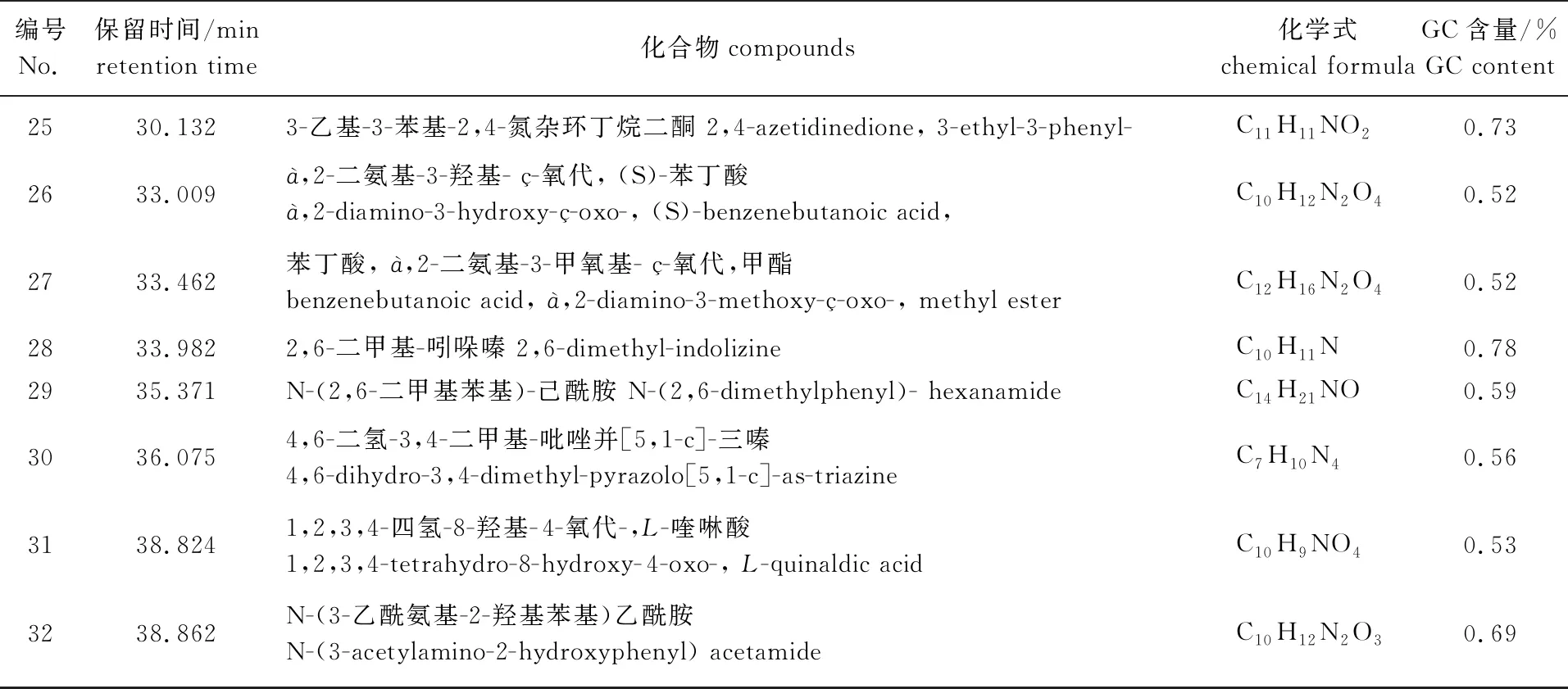

表4为产油率最高组(b#)的生物原油的GC-MS分析结果。

表4 生物原油的GC-MS分析

续表4

GC-MS分析显示,GC含量≥0.5%的峰有67个,总和为91.37%。本研究仅对GC含量≥0.5%且匹配度≥50%的有机物进行鉴定分析。GC-MS分析结果表明:生物原油中的化合物以重组分为主,组分复杂,包括酚类(33.70%)、酮类(9.97%)、含N化合物(4.92%)、有机酸类(4.25%)、醛类(1.18%)、烷烃类(0.52%)和呋喃类(0.51%)等。酚类是生物原油中的主要化合物,主要包括苯酚、4-甲基苯酚、4-乙基苯酚、4-甲氧基苯酚、4-乙基-2-甲氧基苯酚和3,4-二甲氧基苯酚。这些酚类化合物主要来源于玉米秸秆中木质素的降解[30]。生物原油中的酮类化合物主要包括单/双甲基的环戊酮(如2-甲基-2-环戊烯-1-酮、2,3-二甲基-2-环戊烯-1-酮)、羟苯基酮(如1-(2-羟基苯基)-乙酮)以及甲氧基苯基酮(如1-(4-羟基-3,5-二甲氧基苯基)-乙酮)。有机酸类是以长链酸、芳香酸衍生物的形式存在,主要由玉米秸秆中的纤维素和半纤维素水解产生;生物原油中的含氮化合物含量较低,这与玉米秸秆原料本身氮元素含量较少有关。此外,还检测到少量的烷烃类化合物,是由有机酸通过脱羧作用形成。从表中可以看出,生物原油中化合物主要是含氧化合物,导致生物原油的品质较差。因此,生物原油作为燃料利用,后续需要对其进行进一步脱氧提质[31]。

2.4 样品的表征

1.玉米秸秆CS; 2.固体产物SR(a#); 3.固体产物SR(b#); 4.生物原油BO(a#); 5.生物原油BO(b#)

2.4.2微观形貌分析 本研究中的产油率最高组同样是固体残渣产率最低的液化组,基于2.1节对固体残渣产率受过程参数影响显著的分析结果,对固体残渣产率最高组(c#,反应温度250 ℃,反应时间60 min,含固量15%)和最低组(b#)两液化组的固体残渣进行形貌结构表征,如图3所示。由图3可以明显看出,CS原料表面光滑紧密,呈现出束状纤维结构且排列较为规则。c#的固体残渣表面粗糙,结构变得松散,有类似鳞片状的结构产生,同时有一些离散的小颗粒物质附着在其表面;b#的固体残渣的表面结构更加松散,CS原有的纤维结构被严重破坏,附着在表面结构中的小液滴状的物质颗粒增加。类似的形貌结构在朱张兵[34]和李文跃等[36]研究中也有被观察到。在不同水热条件下玉米秸秆中纤维素、半纤维素和木质素降解程度不同,致使HTL得到的固体残渣之间的表面微观结构也存在差异。与CS原料相比,固体残渣的红外特征变化也证实CS表面结构发生了变化。

a.CS; b.c#残渣c# residue; c.b#残渣b# residue

3 结 论

3.1通过正交试验优化了玉米秸秆水热液化(HTL)制备生物原油的反应条件,结果表明:在反应温度300 ℃、反应时间30 min、含固量5%的最佳工艺下,生物原油产率为22.85%,固体残渣产率为15.02%,其他产物(水相和气相)产率为62.13%,液化率为84.98%。

3.2分析了不同反应条件下玉米秸秆HTL产物的特性,结果表明:生物原油的热值30.56~32.69 MJ/kg;与玉米秸秆原料相比,固体残渣中的C含量增加、O元素含量降低,高位热值明显提高,可以作为固体燃料;不同HTL反应条件下玉米秸秆组分降解程度不同,水相产物TOC值7 711.5~12 336 mg/L。

3.3FT-IR、SEM分析结果表明:不同反应条件下制备的生物原油间的官能团特征峰的变化趋势相似且仅某些峰强度存在差异,表明生物原油中化合物种类相似但化合物含量存在差异;不同HTL反应条件下CS降解程度不同,导致固体残渣之间的微观形貌结构也存在差异。GC-MS分析结果显示:玉米秸秆HTL得到的生物原油组分主要包括酚类,其次是酮类,还有少量的有机酸类、醛类、含氮化合物和呋喃类等化合物。