温度过载保护器感应元件的装配检测系统设计

颉永鹏 朱玉华 杜金月 刘洋

摘要:随着社会的快速发展,对于传统机器的改造势在必行。机器视觉作为自动化设备的 “眼睛”,在传统机器改造的过程中是尤为重要。针对温度过载保护器的感应元件的装配过程,采用基恩士视觉公司的图像检测工具包,设计一套完整的全自动化设备。与传统机器相比,它增加了图像检测系统和电气控制部分,使机器更加的智能化。通过实际生产验证,改造后的机器在生产应用中效果理想,它对于同类型的产品设计提供有效地参考。

Abstract: With the rapid development of society, it is imperative to reform traditional machines. As the "eyes" of automation equipment, machine vision is particularly important in the process of traditional machine transformation. Aiming at the assembly process of the sensing element of the temperature overload protector, a complete set of fully automated equipment is designed using Keyence Vision's image inspection toolkit. Compared with traditional machines, it adds an image detection system and electrical control parts to make the machine more intelligent. Through actual production verification, the transformed machine has an ideal effect in production and application, and it provides an effective reference for the design of the same type of product.

关键词:机器视觉;图像检测;感应元件;机构设计;温度过载保护器

Key words: machine vision;image detection;sensing element;mechanism design;temperature overload protector

中图分类号:TM572.1 文献标识码:A 文章编号:1674-957X(2021)17-0193-03

0 引言

随着计算机、图像处理、图形识别技术的迅速发展,机器视觉应用越来越受到人们的关注。机器视觉是工业机器人获得环境信息的主要手段之一,它被广泛用于智能汽车、发动机装配、自动化工厂等制造业和其他行业,以确保产品质量,控制生产过程并感知环境。工业4.0与智能制造密不可分,而智能制造与机器视觉密不可分。工业机器人通过视觉获取的视觉图像信息提取工件功能参数、位置信息,识别工件的种类,确定工件的位置。机器视觉是适用于产业领域的主要技术。因此,研究了机器视觉目标识别和位置检测,对于相似的工业应用场景,具有一定的借鉴性。

1 产品分析与系统设计

1.1 产品介绍和分析

感应元件是电子设备的温度过载保护器的一个器件,它主要包括四部分,底壳(图1(a))、金属感应片(图1(b)),卡扣(图1(c))以及盖子(图1(d))。它的工作原理是,当温度过高时,金属感应片会因为温度升高使它的形状发生变化,改变阻值,起到温度过载的保护作用。它的面积比较小,而且每一个步骤的装配精度都要求高,通过肉眼去观测装配过程是很难发现装配中出现的误差,会直接导致产品的不合格。因此针对感应元件的装配过程,结合机器视觉技术,设计一套完整的装配检测系统,发现在装配过程中出现的问题,对机构部分及时作出调整,减少不良产品的出现频率并剔除不良品。

1.2 检测系统组成

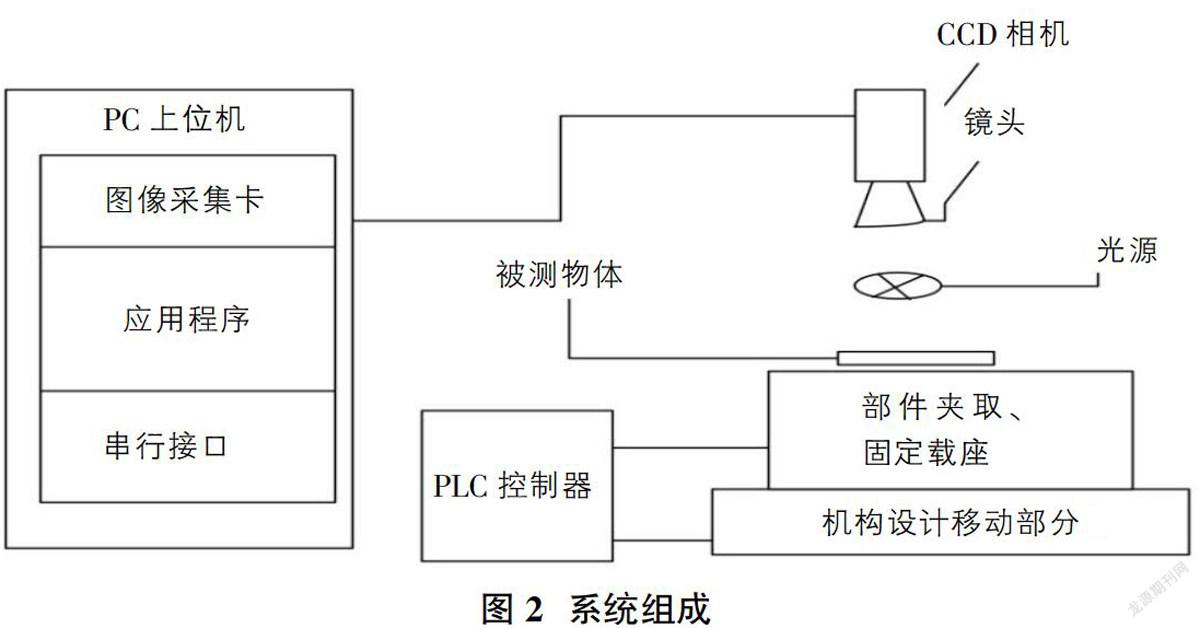

本系统主要包括相机检测部分、机械取料抓料以及人机界面显示三部分,系统组成如图2所示。

感应元件是由底壳、感应片、卡扣和盖子四部分组成。因此装配需要从下到上依次完成。第一步首先送入底壳原料并裁切,然后送到传输线;第二步安装感应片;第三步卡扣安装和对卡扣进行焊接;第四步安装保护盖。每一步骤的安装精度都影响着最终装配的成功。因此需要在每一个工位都需要加装检测装置。其中检测位1是针对底壳的安放位置进行检测,确保它的安放位置端正;检测位2是针对感应片是否放在底壳的正中心位置进行检测,防止出现斜放,翘起的情况发生;检测位3主要是针对焊接卡扣的焊点进行检测,确保焊点不能过大影响感应片以及是否焊接到位;检测位4是针对盖子是否完全和底壳重合的检测。

整个机构设计包括了各部分材料的運送、每个部位的裁剪按压、焊接、检测、产品的不良和合格的分类以及最终不良品的剔除。全自动化操作,无需人监管,符合商家的要求,图3为机构设计实体图。

2 视觉检测系统

视觉检测系统的设计主要分为两个部分,第一部分是视觉系统机构设计,主要包括镜头、光源等的选型。第二部分为图像识别和显示,对获得的图像提取特征,然后显示在人机界面上。

2.1 视觉系统机构设计

2.1.1 镜头选型

镜头的选择对于检测系统来说是至关重要的。只有选择合适的镜头才能拍出符合要求的照片。选择镜头时,不仅要对相机的工作位置、视野范围、焦距考虑,而且镜头的变形失真和工作环境也是必须要考虑的因素。镜头是由光圈和镜片组成的。通过获得的图片对光圈和焦距的调整,就可以得到清晰的图像。根据视野和焦距,就可以计算焦点对准的位置,既工作距离(WD):

WD:视野角=CCD尺寸:焦矩

最后综合厂家要求和设计拍照的要求,选定了焦距为16mm,240万像素的高品质镜头,相机选择基恩士的工业相机。

2.1.2 照明的选择

照明是影响视觉检测非常关键的因素,它直接影响着拍摄图像的质量。环境的差异使得没有一个通用的照明系统供大家选择,因此针对每一个特定的应用实例,要选择相应的照明装置,以达到最佳效果。

首先看光源,光源可分为可见光和不可见光。在工业应用中最常见的光源主要有白炽灯、日光灯、水银灯和钠光灯。由于工业生产环境不是封闭的,环境中出现的干扰光源会直接影响图片的质量和检测的效果,可以通过增加防护罩的办法来减少环境光的影响。

照射方法可分为:背向照明、前向照明和结构光照明等。其中,背向照明是指被测物放在光源和摄像机之间,能获得高对比度的图像,图像处理简洁。前向照明是光源和摄像机位于被测物的同侧,这种方式便于安装。结构光照明是将光栅或线光源等投射到被测物上,根据它们产生的畸变,解调出被测物的三维信息[2]。

选择照明方式一般有三个步骤:

第一,选择照明方式:根据检测部位的特点,可以选择漫反射光、镜面反射光和透射光。

第二,决定照明方法:根据工件条件和环境条件,可以采用环形光源、低角度光源和同轴光源等。

第三,决定光线的颜色和波长:根据工件的颜色和背景材料的颜色加以确定。

根据每个检测位置的条件和环境因素,选择检测1、2、4位为透射光的低角度光源,检测位3选择环形光源。根据产品的颜色和整个环境状况,都选择白色光。

2.2 图像检测和显示

2.2.1 图像处理

首先对四部分获得的图像进行处理,提取图像特征,然后与标准图像提取的图像特征进行对比,进行误差范围分析,如果每个位置获得的图片都满足精度要求,则认为是良品,否则为不良品,需要对不良品进行剔除,保证产品的质量。

其图像处理步骤为,首先对获取到的图像进行预处理,预处理主要包括,对彩色图像进行灰度处理、二值化、滤波、降噪、对图像进行开操作和闭操作。然后对图像进行边界检测,提取图像的特征。最后进行面积和周长等的计算,与标准图像的这些特征进行比较,若在误差范围内可视为良品,否则视为不良品,进行提出[3,4]。

2.2.2 人机界面显示设计

根据客户的要求,结合C#语言和在线检测系统设计了清晰明了的显示界面,其中包括主页面设置,相机状态显示,用戶登录等功能。用户可以在任何时候查看每一个工位的图片拍摄情况和状态显示状况,及时发现出现相同错误的位置,对机构进行调整,减少不良品的出现,同时可以查看每一个工位的良品数量和成功率[5]。

3 结果分析

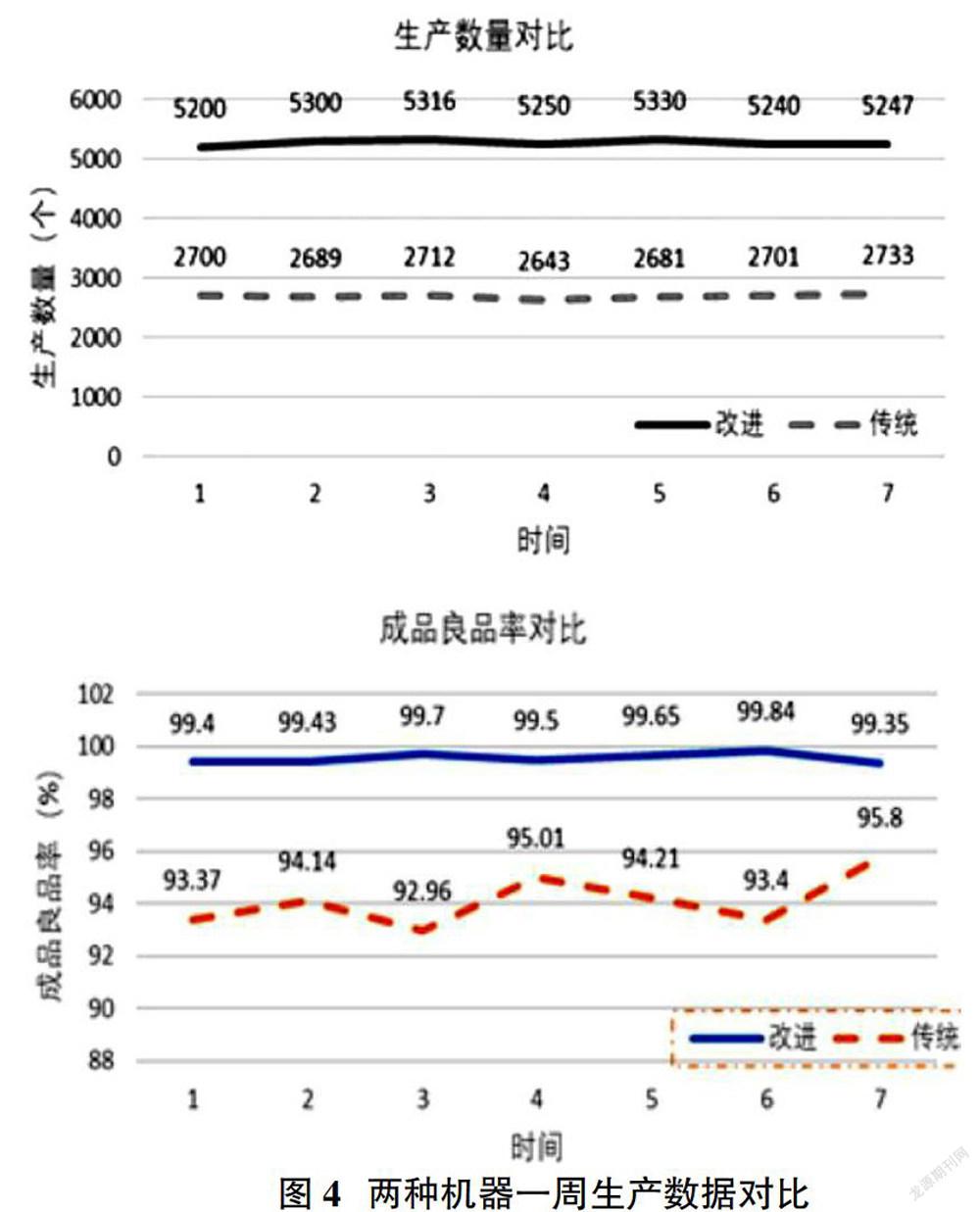

抽取某一天的改进机器产品生产数据和传统机器产品生产数据进行比较分析。改进机器与传统机器生产数据对比如表1。

根据表1可知,在相同时间段内,改进机器生产的总量明显上涨,达到了提高一倍产量的设计要求。而且通过对比发现,通过不断地监测每个工位产品生产情况,及时调整因为机构问题而造成产品不良的原因,可以大大提高每个工位的良品率,进而提高成品的良品率。

然后截取了一周的两种机器的生产对比,如图4所示。

由4可知,通过对两种机器的生产数量和良品的 率折线图统计分析,改进的机器在这一周之内,它每天的产生数量超过5000个,而且成品的良品率都达99.3%以上。因此此次机器改良,达到公司要求。

4 结论

本设计在传统机器的基础上,对它的机械结构、电控设计进行改造。与传统机器相比,在每个工位增加可视觉检测系统,可以实时对每一个工位的工作情况进行监测,及时发现机构中存在的问题,并加以调整,减少不良的出现频率。结合基恩士的检测工具包,增加良品与不良品的分类系统,可以及时清楚不良品,给工作人员带来了极大的便利。经过实际的生产要求验证,装配效果理想,产品优良检测准确,可以达到实际应用的目的。这项设计为微小物品方面的装配以及检测提供了实际经验,对于相似的工业应用场景,具有一定的借鉴性。

参考文献:

[1]朱林安.结合生产线的视觉检测实验系统设计[J].电子技术与软件工程,2021(06):76-77.

[2]管经纬. 基于机器视觉的工件自动分拣系统研究[D].东华大学,2015.

[3]徐松.机器视觉技术在包装盒检测中的应用研究[J].科技风,2021(07):15-16.

[4]田洪志,王东兴,林建钢,刘兆财,陈麒麟.冲压件冲孔缺陷的检测与识别[J].现代电子技术,2020,43(23):35-38.

[5]管飞,范会来,刘中峰.基于UC/GUI嵌入式用户图形界面的某型装备检测诊断系统设计[J].科技创新导报,2020,17(13):152-154,157.