数控车床加工典型薄壁零件的质量控制措施

王秋冬

摘要: 薄壁气缸零件是机械加工中经常遇到的一种材料生产,该类零件的最终尺寸虽然不大,但是对于工艺生产的流程以及质量要求相对比较高。本文即是针对使用数控车床加工典型薄壁零件的质量控制措施进行论述,以供大家参考。

Abstract: Thin-walled cylinder parts are a kind of material production often encountered in machining. Although the final size of this type of parts is not large, the process and quality requirements for process production are relatively high. This article discusses the quality control measures of typical thin-walled parts processed by CNC lathes for your reference.

关键词: 数控车床;车床加工;薄壁零件;质量控制;控制措施

Key words: CNC lathe;lathe processing;thin-walled parts;quality control;control measures

中图分类号:TG519.1 文献标识码:A 文章编号:1674-957X(2021)17-0107-02

0 引言

数控车床是机械加工的重要基础设施,其所生产的各项零件设施都需要经过严格的质量把控,如此才能够更加高效性的保证生产加工零件的效果和质量,也才能够真正应用于现实的生活加工环境当中。然而,对于一些比较特殊的典型薄壁零件则不然,因为其生产加工的难度相对较大,最终所生产出来的效果自然也就不易把控,受影响最大的还是其自身的质量。笔者结合多年的数控车床加工经验,针对使用数控车床加工典型薄壁零件的质量控制措施进行深入地分析和總结,现综述如下。

1 薄壁零件概述

所谓薄壁零件,指的是由各种薄型板材和加强筋条所构成的轻量化结构零件。一般而言,薄壁零件的壁厚与内径曲率半径之间的比值低于5%,所以这部分零件的用料相对较少,而且所生产薄壁零件的重量也相对较轻,更具实用效果。然而,薄壁零件自身也存在着一定的不足。因为薄壁零件本身的结构相对较为紧凑,所以各方面的硬度以及刚度略显不足,所以在生产以及后续使用的过程中,容易发生压缩或者翘起等变化,这样不仅会影响到薄壁零件的感官,而且还会影响薄壁零件的实际使用效果。薄壁零件不但在几何尺寸以及结构形状方面较为特殊,而且其本身还具有一定的特殊性材料属性,比如钛合金、复合型材料等,这些都是针对不同的生活以及生产环境所需要的各种零件,而且也能够及时保证和提高不同薄壁零件的最终使用效果。从薄壁零件的加工生产工艺角度而言,薄壁零件的最终加工效果也在一定程度上表明薄壁加工领域的水平,特别是在一些高精尖领域的研究与创新应用,则成为托起整个高新技术产业的重要支撑之一,这也正是我国从制造大国向着制造强国方向转变的重要突破口。就当前的薄壁零件生产加工而言,目前最为广泛的制造加工方式还是数控车床的加工方式,因为这种生产加工方式更加精细,而且最终的生产加工效果也最佳。但是从车削的工艺生产加工而言,切削用量的选择、刀具材料以及几何参数、车床的加工精度等,都会对于最终薄壁零件的生产加工质量产生影响。

2 薄壁气缸零件分析

薄壁气缸零件的生产与加工相对较为复杂,往往一件非常基础的薄壁零件,其侧面结构或者构成都相对较为多样化,而且各个细节中的尺寸大小都存在一定的差异。一般而言,多数的薄壁气缸零件表面都会镀上一层稀有金属,以保护薄壁零件不被氧化。而且通过这层镀膜也能够增加薄壁气缸的整体美观度。其次,薄壁零件的内表面通常需要进行硬化加工,以降低薄壁气缸零件内部的摩擦阻力和磨损率。薄壁零件的内孔以及各台阶孔表面之间存在一定的公差,而且这个公差一般只在零点零几毫米之间。相对而言,薄壁气缸零件的加工质量要求相对较高,而且加工难度也相对较大。前文已经提到,这一类薄壁气缸零件的强度以及刚度相对较差,在数控加工的过程中极易发生变形或者弯曲,自然也就会影响薄壁零件的最终加工效果。在加工薄壁零件时,通常需要选择专用的夹具进行装夹,而且还需要选择切削刀具、装夹方式以及工艺路线安排等方面的科学论证,以保证零件的尺寸精度和行位公差达到图纸技术要求。

3 薄壁气缸加工工艺流程及质量控制方法

3.1 加工工艺分析及加工阶段的划分

因为薄壁气缸加工自身的特点,所以在进行薄壁气缸加工时,其所消耗的时间相对较长,而且所需要的流程也相对较为复杂。因此,这也就进一步增加了薄壁气缸加工阶段流程,从而也就会影响最终的薄壁零件加工效果。一般而言,薄壁气缸的加工通常可以分为三个阶段,即粗加工阶段、半精加工阶段以及精加工阶段。所谓粗加工阶段,指的是最初的模型加工。也就是说,这个过程的主要目的是制造出薄壁零件的大体轮廓形状,并以此为基础进行逐步深入性的加工。我们对于粗加工的要求相对较低,只要能够完成粗车外圆和粗镗内孔的加工即可。这个过程虽然较为基础,而且所生产出来的零件也较为粗糙,但是却能够为后续加工工作的开展做好铺垫,而且也能够为及时发掘薄壁气缸材料的问题和缺陷提供参考。所谓半精加工阶段,指的是针对零件的次要表面进行加工。所谓零件的次要表面,也就是薄壁零件的中间加工环节,其同样是薄壁零件生产加工的重要组成部分。所谓精加工阶段,指的是对于薄壁零件进行更为细致的加工与制造,这也是针对薄壁零件加工的最后一个步骤,而且这个步骤会直接将薄壁气缸零件设计成为我们所需要的样子。

3.2 加工工艺过程中的质量控制措施

3.2.1 定位基准的选择 因为薄壁气缸的内孔和台阶孔表面的尺寸精度以及位置精度要求相对较高,而且在加工时所采用的统一化的基准进行定位才能够达到最终的加工设计要求。一般而言,在对薄壁气缸零件进行加工设计时,需要选取C面作为基准面,这也是有效开展薄壁零件加工工艺的重要基础。根据薄壁零件的加工工艺可知,选择C面作为基准面通常具有多方面优点。首先是能够在一次性完成薄壁气缸零件各个端面的精度加工设计,如此不仅方便了薄壁气缸零件的生产与加工,而且也极大地提高了薄壁气缸零件的生产效率。同时,通过这种薄壁气缸零件的生产加工方式,还能够非常精准性的保证薄壁气缸零件的尺寸和位置精度,提高薄壁气缸零件的最终使用效果。其次是通过C面的定位基准选择,可以同时实现薄壁气缸零件的外圆和内孔加工,如此也能够更具效果性的保证和提高薄壁气缸零件的加工效果,进而减小壁厚误差。其三,通过选择C面作为基准面,能够最大限度的降低基準面和加工面之间的误差,这样也能够更好地保证薄壁气缸零件的最终加工精度,提高薄壁气缸零件的最终加工效果。

3.2.2 刀具的选择 一般而言,数控车床企业在进行薄壁气缸零件的设计和制造工作时,需要进行刀切,这也就需要选择一些具有一定强度和硬度的刀具,如此才能够更加高效性的保证和提高数控车床的实际加工效果和质量。在对于这些刀具进行选择时,可以选择一些硬质合金或者白钢刀作为刀具的加工生产材料。但是,并不是所有的生产材料都要使用一种刀具,而是会分别根据不同的使用情景分别设计不同的刀具材料,比如在加工碳素钢和合金钢材料时,通常需要硬钛类合金材料,而在生产和加工一些不锈钢材料时,则需要选择硬钴类合金材料。两者之间还是存在一定的区分的,而且这种区分也是根据实际加工材料以及实际加工工艺的需要进行的选择。我们在对薄壁气缸零件进行加工设计时,可以根据这些零件的结构特点以及材料性质等方面的因素进行转位车刀的选择。具体可见表1。

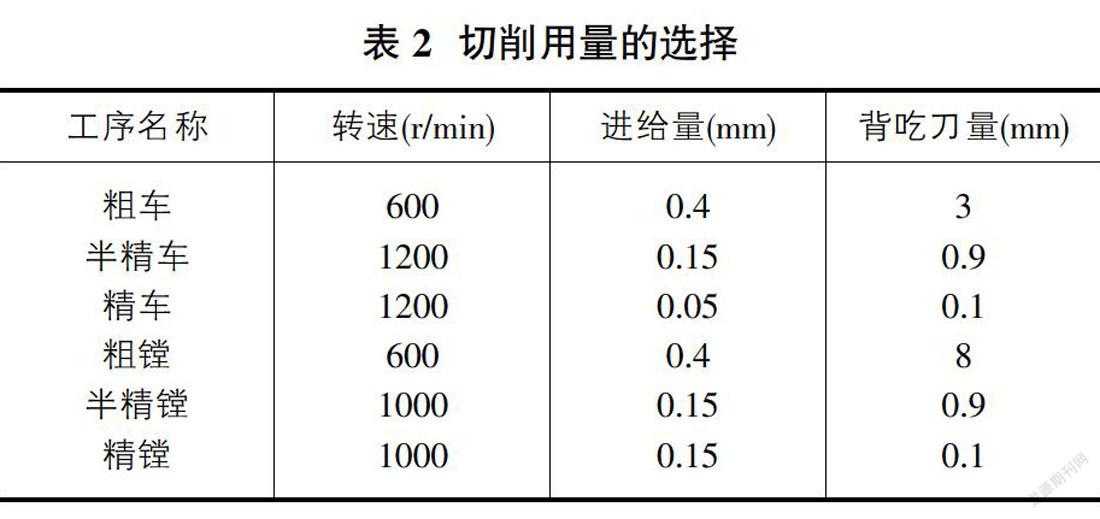

3.2.3 切削用量的选择 切削用量指的是在进行零件加工过程中,对于切削速度、进给量以及切削深度的统称。一般而言,根据零件加工精度以及表面粗糙度,可以充分发挥出刀具切削的性能,并且保证合理的刀具耐用度,以此保证和提高机床的实际作用性能,进而最大限度地提高数控车床的生产率,以降低数控车床的加工成本。关于切削用量的选择,也是根据不同的工序名称而进行不同的设计,具体见表2。

3.2.4 专用夹具设计 夹具主要指的是连接机床主轴前端,使其能够协同主轴一起进行旋转运动的工具,我们在对夹具进行定位和设计时,需要使其具备一定的可靠构造,保证专用夹具设计的牢固性。具体而言,专用夹具的设计主要包含四方面内容:一是结构的设计方面,需要保证紧凑,悬伸短,其重心应当靠近主轴端部。其次是保证专用夹具的平衡与配重,这主要是为了避免回转时产生的离心力而引起的震动。其三是加紧部位的设计需要安全和耐用,这一点非常关键,这既体现了专用夹具的自身效果,同时又体现了薄壁气缸零件的实际加工效果。此外,夹具与机床的连接要保持准确和可靠,这也是为了避免安装使用所引起的误差,进而提高专用夹具的使用精度。

4 结束语

对于薄壁气缸零件的加工设计需要进行精细的工作设计,而且对于各项数控加工材料也存在着明确性的区分,这对于提高该类零件的实际加工效果具有重要指导作用,而且还能够由此保证薄壁气缸零件的加工精度,也提高了薄壁气缸零件的最终生产效率。

参考文献:

[1]林盛,何正琛,刘志学,胡登洲.数控铣削加工零件表面质量控制研究[J].成都航空职业技术学院学报,2020,36(04):68-71.

[2]杨校可.对数控加工质量控制关键环节的几点探讨[J].南方农机,2019,50(15):137.

[3]乔建伟.数控铣在典型薄壁零件加工中的应用及其质量管理[J].科技与创新,2017(24):138-139.

[4]梁冠修.使用数控车床加工典型薄壁零件的质量控制措施[J].机电工程技术,2017,46(08):25-26,52.

[5]薛艳.典型航空零件生产过程质量控制研究[D].大连理工大学,2016.

[6]郑俊祥,刘攀.浅谈数控火焰切割机下料件热变形的质量控制措施[J].科技展望,2016,26(22):78.

[7]杨保香.解析VERICUT在零件质量控制方面的使用技巧[J].橡塑技术与装备,2015,41(22):62-64,66.

[8]虞国军.浅析数控加工工艺与编程对零件质量控制的影响[J].职业教育(中旬刊),2015(07):53-55.

[9]李心平,王海英.数控加工零件质量控制[J].职业,2011(30):131.

[10]方元林.浅析数控加工零件质量控制[J].就业与保障,2011(Z1):66.

[11]方喜峰.船用设备复杂及大型零件数控加工的产品质量控制关键技术研究[D].江苏科技大学,2010.

[12]段俊儒.浅谈数控火焰切割零件的工艺及质量控制[J].山西焦煤科技,2009(S1):1-2.