基于DEFORM的热锻挤压模具结构优化

唐妍 付维洁 张毅

摘要: 对空心工业铝材进行热锻挤压模具设计和3D造型,基于DEFORM软件对挤压过程进行数值模拟。模具设计时优化分流孔入口形状并提出金属流速判据。通过分析模拟结果,采用调整模具工作带长度的方法,改善挤压模出口流速的均匀性,保证了型材质量,有效减少模具开发周期和成本,达到试模、修模的快速响应。

Abstract: The hot forging extrusion die design and 3D modeling of hollow industrial aluminum materials are carried out, and the extrusion process is numerically simulated based on DEFORM software. In the mold design, the inlet shape of the shunt hole was optimized and the metal flow rate criterion was proposed. By analyzing the simulation results, the method of adjusting the length of the die working belt is adopted to improve the uniformity of the exit flow rate of the extrusion die, ensure the quality of the profile, effectively reduce the mold development cycle and cost, and achieve rapid response to mold trial and mold repair.

关键词: 分流孔;速度分布;数值模拟;模具结构优化

Key words: diversion hole;velocity distribution;numerical simulation;mold structure optimization

中圖分类号:TG162.41 文献标识码:A 文章编号:1674-957X(2021)17-0096-03

0 引言

工业铝材作为一种耗能少、可塑性强和较强的耐腐蚀性的轻质金属,在航空航天、建筑、汽车等工业领域被广泛使用,特别是近几年来汽车行业的快速发展,工业铝材由于其操作方便,稳固牢靠,易安装和拆卸,不生锈易保养等优点,可广泛应用于汽车检修支架,汽车测试支架,汽车喷漆灯架,汽车框架展示架,汽车驾驶模拟测试架等产品的应用。由于铝材特别是空心铝材的成形模具结构复杂,导致模具企业开发、制造的周期较长,同时试模、修模阶段也具有较高难度[1-3]。利用基于DEFORM的有限元模拟软件对铝材热锻挤压过程中的速度场等进行数值模拟,能够快速调整模具工作带长度,成为快速优化模具结构,降低生产成本,缩短模具开发周期的有效手段。

1 建立型材成型模具模型

1.1 热锻挤压模设计

本文以某Al6063工业铝材为例,尺寸规格φ=L/D=101.2/44.5≈2.28,壁厚t=1.7mm,热挤压过程中挤压比λ=46.3,产品尺寸如图1所示。

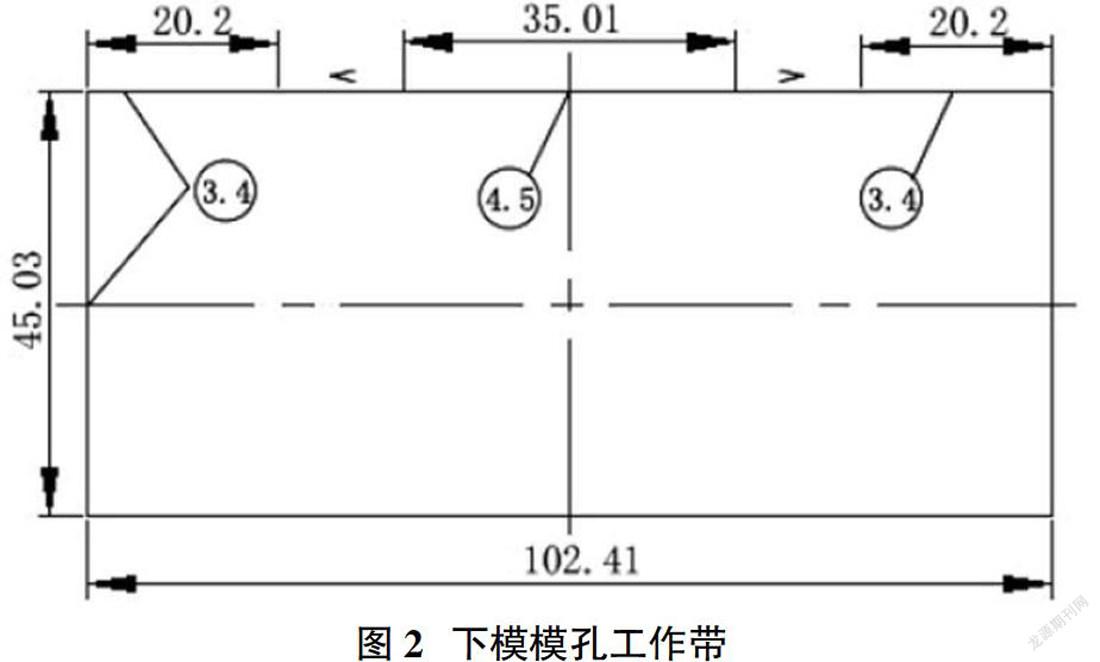

考虑企业生产实际,本产品需采用平面分流挤压模进行成形生产,根据挤压模具设计原则,利用Pro/E软件设计其成形热锻模上、下模。其中矩形铝材焊合线位于长边上,故长边焊合线部分设为工作带尺寸最小处;短边基本没被分流桥遮蔽,故没有设置工作带过渡段;而模芯工作带长度要不小于模孔最大工作带长度,这里取为5.5mm,下模模孔工作带设计见图2。

1.2 CAE参数设置

利用DEFORM软件对整个挤压过程进行数值模拟,利用后处理结果优化模具结构,考虑产品形状的几何对称性,可将包括挤压头、挤压筒、坯料和模具的装配图的1/4进行模拟,以提高运算效率。但因此需设置对称的边界条件Symmetry Plane,即没有与工模具接触的自由表面,即在软件边界条件功能里选中模型的1/4对称面来施加边界条件,保证金属不会沿法线方向运动,以防止附近节点嵌入对称表面。

产品金属壁厚较薄才1.7mm,而为保持几何相似性则最短截面必须划分4~5个网格,所以局部细化网格,最小网格大小设置为0.45mm,且要尽量使总网格数在20w内以保证网格划分成功。

设置初始挤压速度3mm/s;时间步长增量为0.1s;热锻挤压状态下坯料与模具间摩擦因子取m=0.3;机械能转化为热能系数为0.9。

1.3 金属流速判据的设定

2 分流孔入口形状优化设计

挤压应力中剪切应力所占比例较大,特别是普通分流孔入口设计,会增加挤压力的数值。而在挤压过程中,金属在塑性区质点流动形成流线,考虑如果以流线轨迹来设计挤压分流孔入口,那么剪切面则会变成摩擦面,应该能大大降低挤压力。

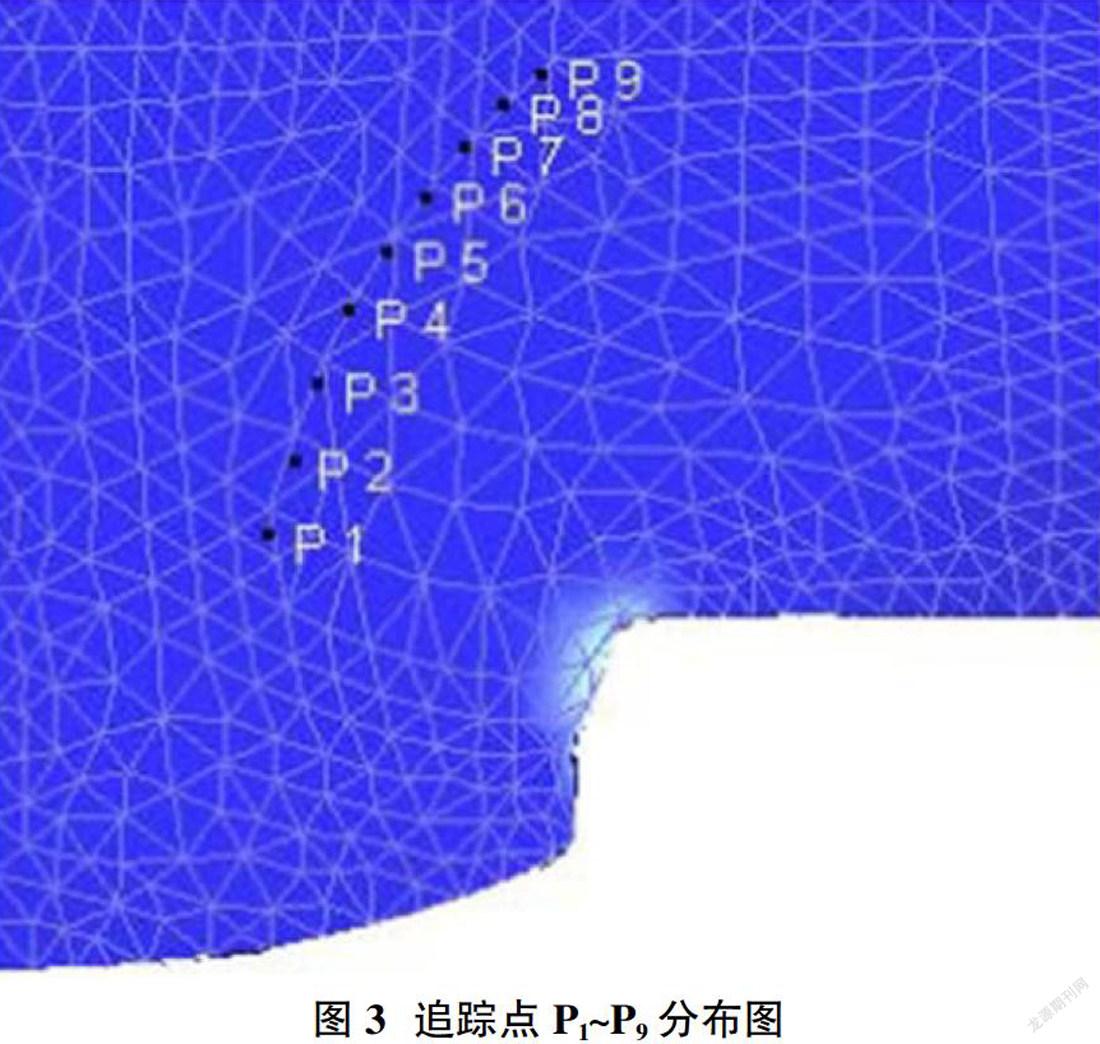

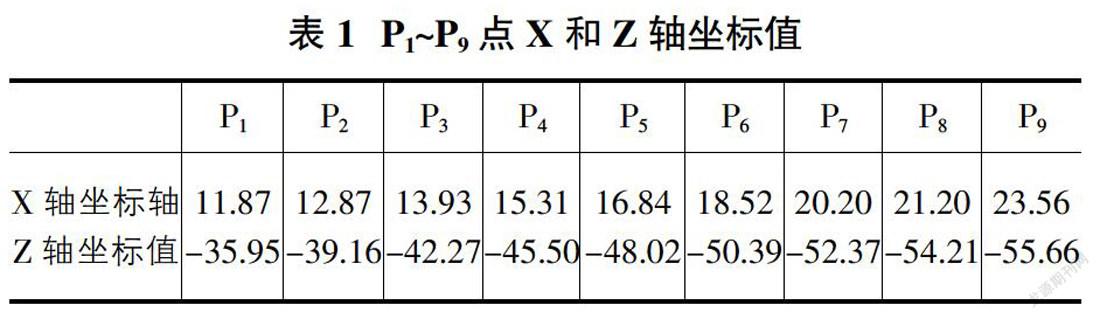

在下模模型设计基础上上,挤压过程中追踪点P1~P9如图3,在挤压至稳定区域时记录坐标见表1,其中Y轴坐标轴均为0。在此金属在塑性变形区的流线轨迹基础上,利用造型软件拟合出该曲线并优化模具分流孔外形(图4),并进行挤压模拟,与普通分流孔入口进行比较。

后处理数据显示,普通分流口在挤压过程中稳定区域的挤压力峰值达到172kN,而使用流线设计后的峰值为154kN,降低了10.5%的挤压力,可有效提高了模具的使用寿命,并有助于金属的流动。

3 模拟后处理结果分析

为了考察金属在同一截面各个位置上金属的Z方向流动速度,选择在下模出口处位置对流动金属做一个XY平面的横截面,以0.5mm为距。型材内、中、外层面上按工作带段分别追踪24个点,并为了分析方便把该截面图从拐角处拉直。根据体积守恒原则,型材流出下模口速度v0=λv,本文挤压初始速度v=3mm/s,挤压比λ=46.3,故v0=λv=3*46.3=138.9mm/s,但后處理显示流出模口所有点速度平均值v在117.2mm/s左右,占理论值的84.3%,这是由于模拟焊合阶段时网格不断重新划分导致体积丢失所引起的。

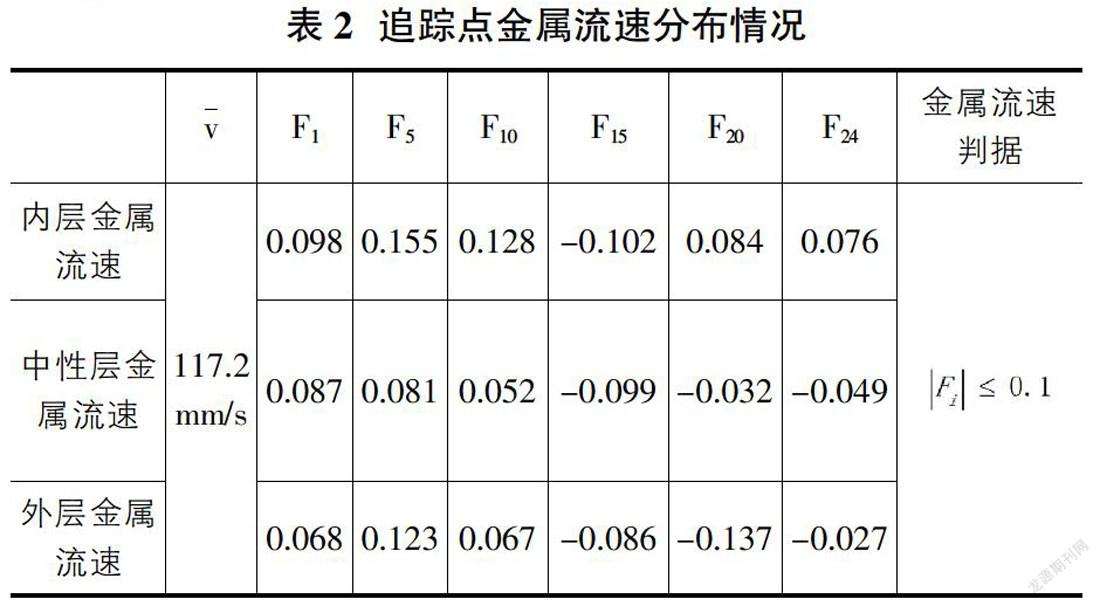

从表2追踪点金属流速分布可见,中性层上各点均满足金属流速判据,流速较均匀;内层金属流速普遍比外层金属速度大,且均有几个点不满足流速判据,需调整相应位置的模芯工作带长度;另外靠近四角的金属流速又较慢,需要对局部模孔工作带进行调整。

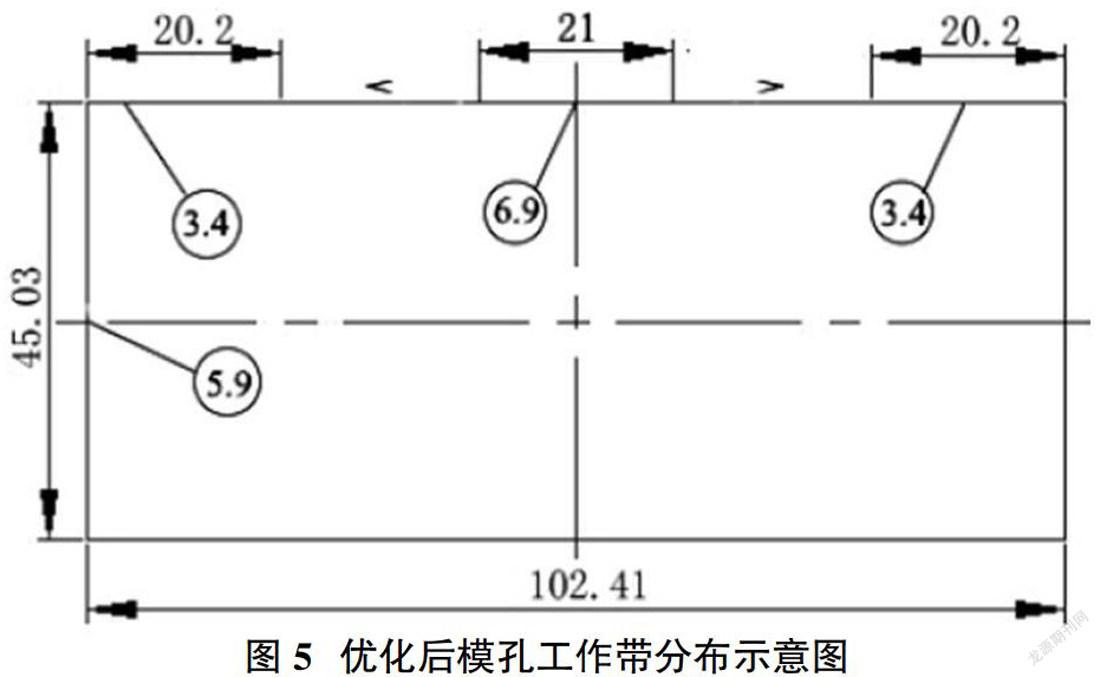

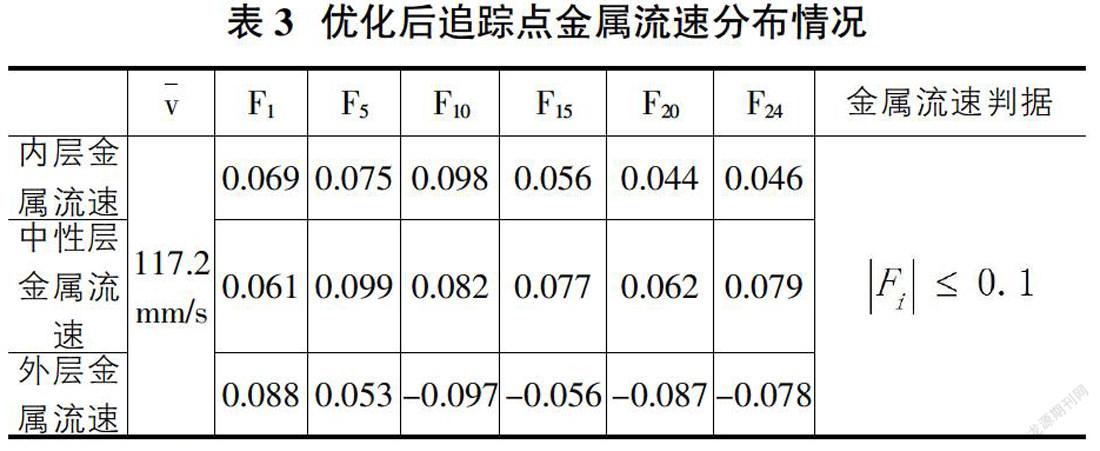

调整后的工作带长度如图5所示,相应的模芯工作带长度改为7mm。由表3可见优化模孔、模芯工作带后,追踪点均满足金属流速判据,Z方向金属出口速度均较为理想,型材挤出情况良好,模具的设计已达到要求。

4 总结

本文基于DEFORM软件对某工业铝材热锻挤压过程进行数值模拟。模具设计过程中根据普通平底分流孔位置得到流线入口形状,把平面分流模的分流孔入口做成流线形式以优化模具,在实际企业生产中,考虑模具加工困难,可以不严格按照曲线方程,同时还要考虑死区大小,以防止表面杂质被带入塑性变形区影响型材质量;同时提出金属流速判据,根据模拟结果优化模具工作带长度,提高型材截面各部分的流速均匀性。因此可知正确运用数值分析技术,可有助于快速准确地设计平面分流模具,显著提高该类模具设计质量和效率,实现其开发的高质量、低成本、短周期。

参考文献:

[1]刘静安.铝合金挤压工模具技术的现况与趋向[J].中国金属通报,2011(47):19-21.

[2]刘静安.铝合金挤压及其新材料的研发概况与应用前景[J]. 铝加工,2014(6):12-18.

[3]周晓远,陈文琳,潘鹏林,等.空心薄壁铝型材挤压数值模拟与模具优化设计[J].模具工业,2018,44(12):58-65.

[4]吉宏选.复杂多空腔铝型材挤压过程数值模拟与模具设计优化的实践应用[J].铝加工,2020,1(252):61-64.

[5]孙伟.基于有限元的铝合金管材挤压成形数值模拟[D].燕山大学,2015.

[6]刘伟,高锦张.铝型材挤压过程数值模拟及模具参数优化[D].南京:东南大学材料科学与工程学院,2006.