工艺条件对线路板化学镀钯的影响分析

*刘 贺

(肇庆国华电子有限公司 广东 526040)

在电子产业运行及发展中,为了更好的解决互联延迟所引发的危机,通过镀钯工艺的使用,获得最佳镀液配方以及工艺条件,有效增强镀层的粘结力,同时也可以提高其耐腐蚀性及焊性目的。在以往的工艺产业中,通常将铜作为连接工艺,这种工艺形式虽然被广泛运用在电子产品的导线及接触端,但是,在空气条件下容易发生铜氧化的问题,从而影响导电性能。因此,在工艺产业运行及发展中,根据化学镀的工艺特点,在具体的使用中,存在着成本低以及设备简单的优势,将其运用在复杂的导电以及非导电表面沉积中可以发挥其优势,提高工艺研究及技术使用的效率。研究中,分析工艺条件对线路板化学镀钯的影响,结果如下。

1.技术背景

在线路板化学镀钯问题研究中,电子基板在设计中,存在着独立性的布线分布模式,通过铜电极、铜布线的科学使用,可以形成镀镍膜工艺,以增强化学镀镍工艺的使用效果,满足工业产业的运行及稳步发展需求。而且,在镀镍膜/镀金工艺中,为了避免腐蚀扩散问题的出现,需要形成3μm的镀镍膜,增强线路板实验操作的稳定性,满足工业产业的运行及电子元件的配比及时延需求,推动行业的稳步发展。伴随电子信息技术的产业运行及稳步发展,通过致密化工艺产业的发展,在线路板设置的过程中,应该将线路、空间进行处理,并将其控制在合理的范围内,保证布线与镍异常沉淀的有效性,提高电路系统的使用效果。整个过程中,需要减少化学镀镍的处理效果,一定要避免布线沉降不合理问题的出现,为电子产业的运行及持续发展提供参考[1]。

结合化学镍钯金表面的处理特点,其工艺优势如下:第一,通过化学镀靶工艺的引入,可以利用钯层阻挡优势,避免镍扩散及迁移问题的出现,实现阻挡镍及浸金溶液的充分接触,有效避免化学镍金表面工艺出现黑盘的问题,充分满足工艺产业的运行及持续发展需求。第二,在化学镀钯完全溶解的情况下,在合金接口上会出现高鳞片层,之后在镀钯溶解之后会增强镍合的整体效果,提高焊点的可靠性,充分满足电子产业的运行及持续发展需求。第三,根据化学镀靶工艺的特点,在实际的工艺选择中,通过耐磨性、大金线性能的分析,可以提高连接的稳定性,降低电路板表面的处理成本,提高电子产业的经济运行效益。

2.实验分析

在镀靶层性能分析的过程中,对实验结果的影响因素较多,如,工艺条件下温度、pH值等都会对化学镀靶的结果造成影响,因此,在具体的实验分析中,需要根据这些影响因素,对化学镀靶的各项影响因素进行分析,以便确定出最佳的工艺方案。

(1)实验材料

在实验的过程中,采用了5×5cm的铜基线路板作为测试片。

化学镀镍液配方主要包括:120mL/L的HDQ-209M化学镍镀液、45mL/L的HDQ-209A化学镍镀液、3mL/L的HDQ-209D化学镍镀液。化学镀镍工艺分析中,实验标准如下:第一,镀液pH=4.7;第二,化学镀温度84℃;第三,化学镀时间25min。

化学镀钯液配方:0.005mol/L的硫酸四氨钯(Pd(NH3)4SO4)、0.01mol/L的还原剂次磷酸钠(NaH2PO2·H2O)、0.1mol/L络合剂有机胺A、甘氨酸0.08mol/L、稳定剂B 0.3mol/L、稳定剂C 1ppm[2]。

(2)实验性能测试

①沉积速率测试

在沉积速率测试的过程中,根据以往的实验经验,选择牛津X-Strata920膜厚测试仪。实验过程中要对线路板的正反面进行测量,最终确定镀层的厚度,并测量镀层厚度的平均值。

②绑定测试

在绑定测试的过程中,实验中需要选择ASM-EG60全自动焊线机,之后根据实验的特点基本需求,进行镍钯金镀绑定性能的检测分析。绑定测试的实验要求如下:第一,键合温度需要设置为170℃,金线直径为0.015mm;第二,使用DAGE4000推拉力测试仪对线路板进行拉力实验,将拉线速度控制在20mil/s。

③镀液稳定性测试

在镀液稳定性测试的过程中,应该将温度控制在50℃,pH为7.2的条件下,利用慧彩HH-1数显恒温水浴锅持续加热化学镀钯液,实验人员要认真记录镀液或是杯臂上的金属钯时间,为之后的稳定性测试提供参考。

3.结果结论

(1)温度的影响

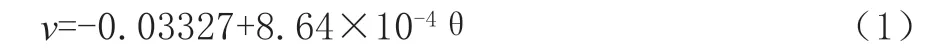

第一,温度对镀速度的影响。在pH值为7.2时,化学镀钯的沉积速度与温度存在着曲线变化,也就是说,在温度影响下,沉积率与温度呈现出正比状态。如,在45-60℃条件下的沉积率与温度分析中,其计算方法如公式(1)[3]。式中的ν(μm/min)是沉积速率,θ(℃)是温度。在温度升高的情况下,沉积速率逐渐增加,同时可以提高离子的运动速率,增强钯沉积的整体速率。

第二,温度对膜层表面的影响。根据化学镀钯实验的的情况,镀稳温度对Pd膜的颗粒生长、致密度等存在关联,当施镀温度为40℃时,Pd膜的颗粒尺寸较小,整个膜的致密度也就越差。在温度不断增长的情况下,当温度达到了70℃时,镀层的温度越高,Pd膜的边界粘连情况越模糊,而且,相关的颗粒逐渐发生融合状态,而且没有不饱满及镀层破损的问题。对于这种情况,主要是由于施镀过程中,液体挥发现象逐渐增强,而且,液体中含有较多的气泡,导致膜层与合金融合度不高,从而影响循环使用效果[4]。

(2)稳定剂对镀液的影响

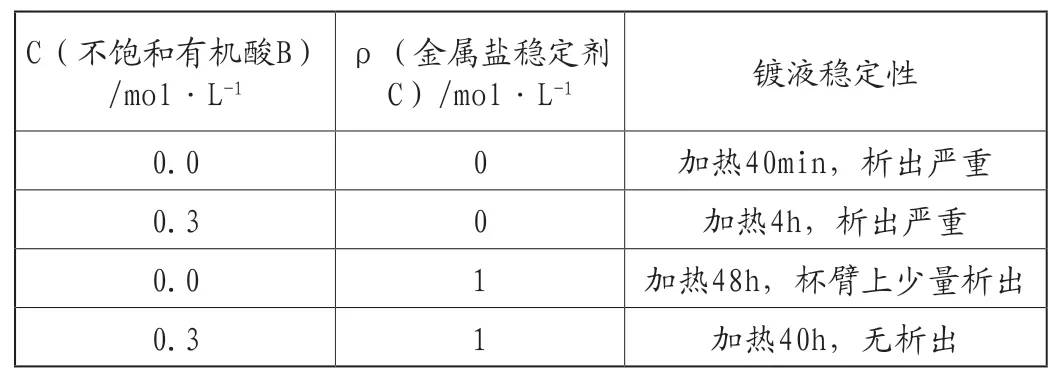

在镀液稳定性分析的过程中,与化学镀镍的流程一致,同样的热力学不稳定体系中,会不可避免的产生微小、具有催化的活性微粒,之后进行自催化反应,整个过程中镀液会将金属钯析出,通过加入不饱和有机酸(含有碳碳双键)可以改善镀液的稳定性。需要注意的是,不同稳定剂化学镀钯液的稳定性存在差异,如表1所示。根据表1结果可以发现,在没有添加稳定剂的情况下,镀液在520℃的环境下持续加热40min时,会出现严重析出的情况;在添加了0.3mol·L-1的不饱和有机酸B时,镀液的稳定性也会提高[5]。

表1 不同稳定剂化学镀钯液的稳定性

(3)pH值的影响

化学镀靶实验中,化学镀钯与pH的影响分析中,结果如下:第一,当pH值在6-8的范围内时,变化速率逐渐明显,而且沉降速率也得到了明显提升,从0.009μm/min提升到了0.01μm/min。在镀液的pH值增加的情况下,镀液中的OH-数量增多,而且会钯离子发生还原反应,降低的H+的数量,在这种情况下,生态原子氢生长速度增加,钯沉降率也会不断提升。第二,在温度为50℃的情况下,不同pH值下得到的钯层表面存在差异,在镀层表面大部分结晶细致的情况下,没有缺陷变化,但是,在局部存在着少量微孔问题[6]。

(4)镀液性能的影响

在实验分析的过程中,通过优质实验方案的使用,可以提高镀液、镀层的分析效果。第一,镀液寿命分析中,需要选择最优的镀液配比,将pH值设定为7.2,将温度控制在50℃,之后进行镀液寿命实验检测。在实际的检测过程中发现,在化学镀液在4MTO的情况下区域稳定状态,这种实验条件下,之后少量钯析出,满足工业生产中镀速在0.008~0.013μm/min范围需求。第二,在镀层性能分析的过程中,在实验的过程中,通过最优配方的设定,可以保证实验镀层表面的干净、整洁,而且无明显缺陷问题。但是需要注意的是,按照化学镀镍/钯/金工艺流程的实验方法,在进行金线键测试的过程中,镍层、钯层和金层的厚度分别为3~4μm、0.12~0.20μm和0.025~0.050μm,也就是说,在断裂层的实验分析中,镍钯金镀层具有良好的金线键合能力[7]。

4.结束语

总而言之,在实验的分析中可以得到以下结论:

(1)温度在40-50℃的范围内,化学镀靶的表面呈现出完整、无缺陷的状态。

(2)在镀液的pH值在6.0-7.8的范围内,镀层的表面呈现出完整的状态,同时对镀层的腐蚀性较低。

(3)最佳工艺条件下,钯层性能良好,而且可以减少镀金中对镍层造成的影响,同时,这种情况下具有耐腐蚀工艺良好的优势,可以被运用在线路板镍钯金的工艺生产中。