半自磨介质消耗与产品粒度特性优化研究

黄金华 丘世澄 阮华东

(江西铜业股份有限公司武山铜矿)

自磨指借助所磨矿石间的相互冲击和研磨,达到磨碎物料的目的[1]。半自磨是在自磨基础上发展起来的,通过往磨机中加入少量钢球介质(充填率6%~14%),在筒体内增加相互连续冲击、磨削作用,达到节能效果[2-3]。与传统球磨相比,半自磨工艺具有流程简单、易于操作、投资和经营费用低、改善矿浆电化学性质、自动控制水平高等优点,但磨矿效率受矿石性质影响很大,存在临界粒子问题[4-5]。

武山铜矿石经颚式破碎机粗碎至-250 mm 后进入2台并列的φ5.8 m×1.8 m半自磨机,介质充填率约15%,单耗约1.0 kg/t,远超预定的0.3 kg/t;半自磨机排矿+0.5 mm 产率大于32%、-0.074 mm 产率约35%,粗粒级含量偏高;此外,半自磨机存在频繁涨肚情况。

为改善半自磨机介质单耗高、磨矿产品粒度不合理状况,开展了半自磨工作优化研究。

1 矿石性质

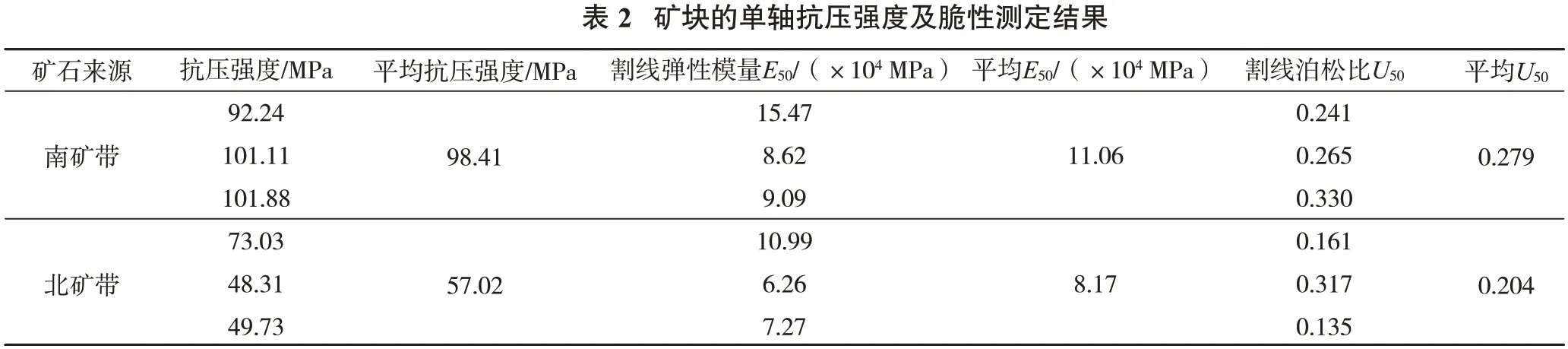

对矿山南北矿带的矿石分别进行容重测定,结果见表1;所选矿块的单轴抗压强度及脆性测定结果见表2。

矿石最大容重4.14 g/cm³、最小3.29 g/cm³、平均3.71 g/cm³,容重较大,在磨矿分级循环中需注意离析现象。矿石普氏硬度系数f最小4.8、最大10.2,分布极不均匀:南矿带矿石较硬,平均9.8;北矿带矿石硬度中等偏软,平均5.7;全矿体平均7.8,说明矿石属于中等偏硬矿石。矿石泊松比最大0.330,韧性较大;泊松比最小0.135,脆性大;平均0.242,说明矿石总体表现为韧性。

2 半自磨钢球尺寸优化研究

2.1 半自磨机给、排矿粒度分析

2.1.1 给矿粒度

半自磨机皮带给矿粒度组成见表3。

由表3 并通过分析可以看出,半自磨机给矿P95=117.4 mm,粒度偏细;+100 mm10.52%,适合做自磨介质的粒子偏少;50~35 mm 顽石界限粒度占6.07%,说明半自磨机的给矿粒度控制较好;-35 mm、-200目含量分别为47.46%和8.90%,证实矿石脆性大且易过粉碎。

2.1.2 排矿粒度

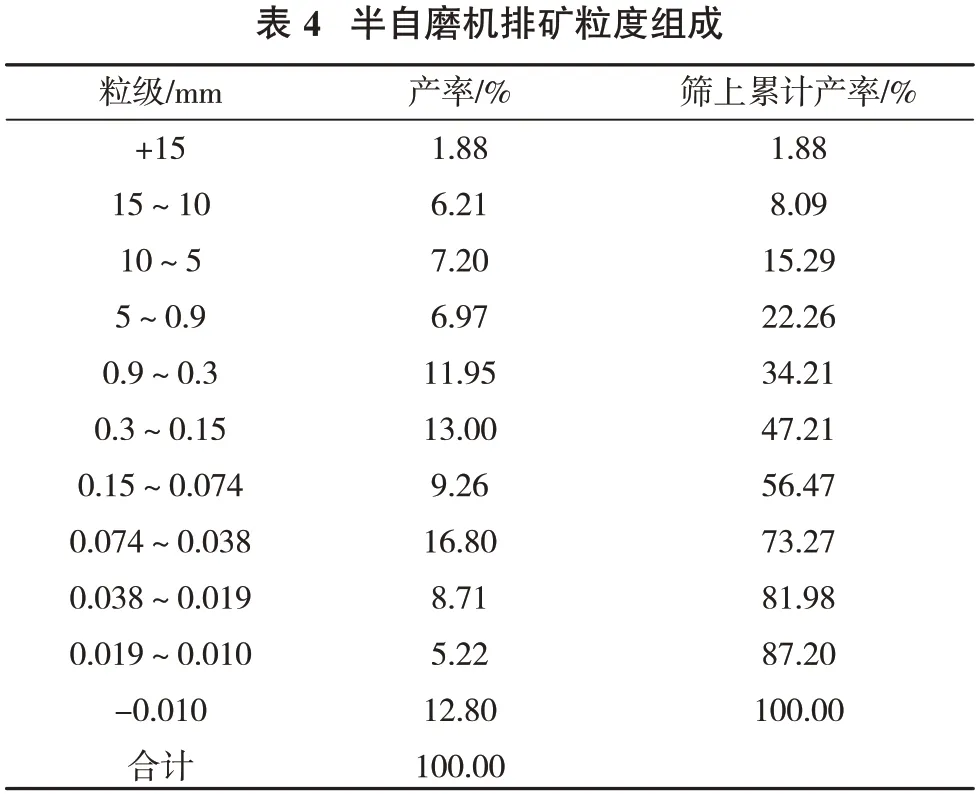

半自磨机排矿粒度组成见表4。

由表4 并通过分析可以看出,半自磨机排矿P95=11.58 mm、P80=1.77 mm,-2.5 mm 及-0.074 mm 粒级含量分别为81.88%和45.53%,说明半自磨机排矿粒度较细;-0.010 mm 含量高达12.80%,表明矿石脆性大且易过粉碎。

2.2 钢球尺寸试验

2.2.1 单次磨矿试验

现场1#半自磨机装φ180 mm 棒球,2#半自磨机装φ150 mm钢球,磨矿介质充填率15%,介质+物料总充填率约35%。为判断半自磨机的合适钢球大小进行了对比试验,试验设备为φ450 mm×450 mm 实验室球磨机,按钢球充填率15%计装球40.69 kg。磨矿试样取半自磨给矿,质量41.94 kg,探索试验确定的磨矿时间为85 min,磨矿产品-200 目35%左右(与现场相当)。

方案1:现场φ180 mm 棒球单个质量25 kg,添加2 个总质量为50 kg,为消除介质质量影响,每份矿样质量增至50.76 kg。

方案2:现场φ150 mm 钢球单个质量13.77 kg,添加3 个总质量为41.33 kg,因而维持矿样质量41.94 kg。

方案3:φ150 mm 新型材质棒球单个质量11.95 kg,添加3 个总质量为35.85 kg,也维持矿样质量41.94 kg。

方案4:φ120 mm 钢球单个质量7 kg,添加6 个总质量为42 kg,也维持矿样质量41.94 kg。

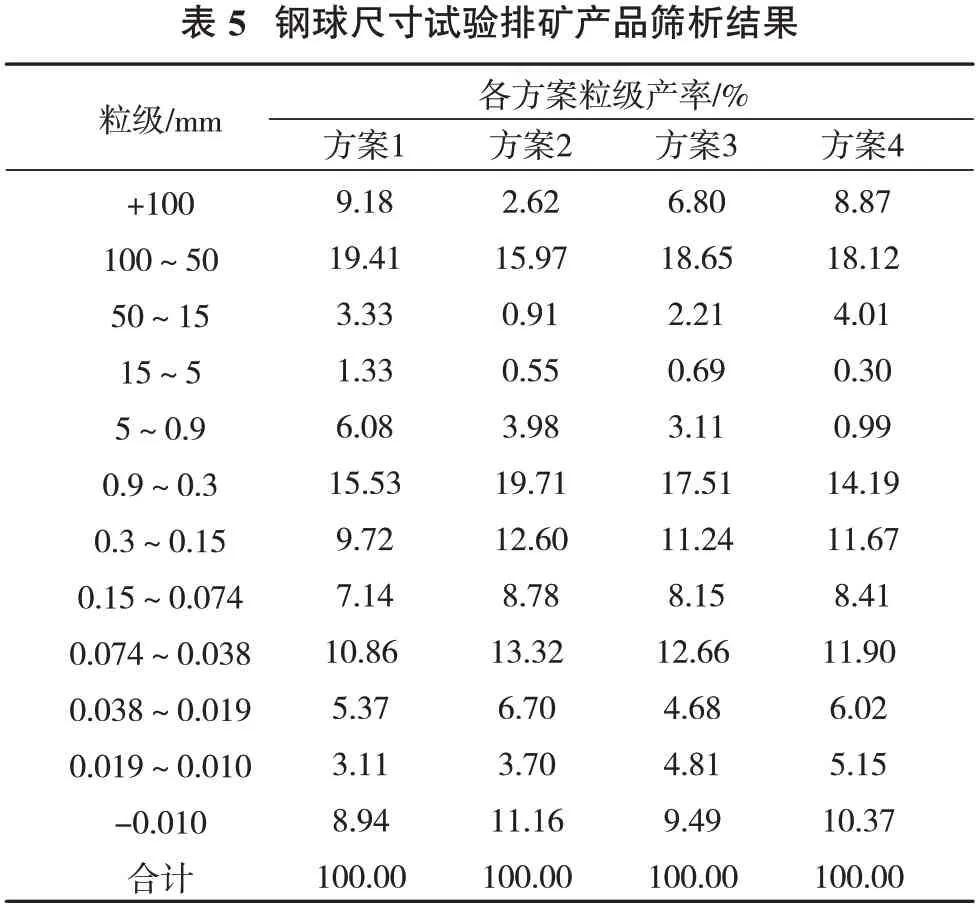

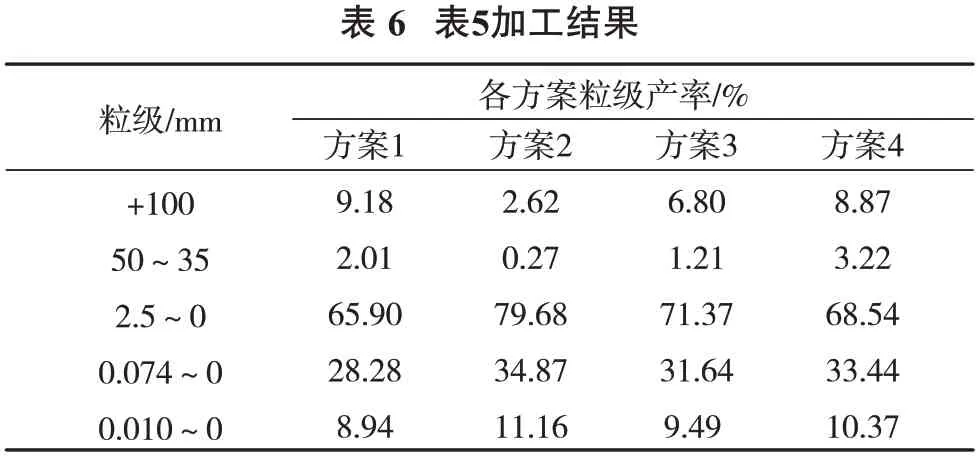

在相同磨矿条件下进行磨矿试验,排矿产品筛析结果见表5,表5加工结果见表6。

从表6 可以看出,方案1 磨矿产品-2.5 mm、-0.074 mm 含量均最低,说明方案1 的合格粒子生成少,磨细能力弱;方案2 磨矿产品中充当自磨介质(+100 mm)的矿石少,不利于磨矿,且-0.010 mm 过粉碎粒级含量高;方案4 磨矿产品中顽石(50~35 mm)含量最高,这也会影响半自磨机台时效率及钢球单耗;方案3由于新型材质的单个棒球质量比同种规格的钢球小,在所有方案中生产的合格粒子含量高,过粉碎低,适宜作自磨介质的粒子多,顽石粒子少。因此,现场半自磨机应按方案3加球。

2.2.2 磨矿循环试验

2.2.1节试验是一次性将半自磨机给矿磨至一定粒度,不连续试验可以大致判断磨矿产品的粒度组成。为更好地模拟生产,判断半自磨机中顽石的负面影响,进行了磨矿循环对比试验。第一次磨矿85 min 后分离出-2.5 mm 粒子,然后用原矿补齐后再磨85 min,如此连续循环3次,试验结果见表7。

从表7 可以看出,方案1 磨矿产品-2.5 mm及-0.074 mm 粒级含量均最低,说明方案1 的合格粒子生成少,磨细能力弱,且50~35 mm顽石量高;方案2 经过二次循环后+100 mm 充当自磨介质的矿石消失了,50~35 mm 顽石含量增多,在第三次循环后超过了方案3,过粉碎含量也较高;方案4由于钢球尺寸偏小,50~35 mm 顽石含量最高,会影响半自磨机台时效率及钢球单耗;方案3磨矿产品中充当自磨介质的矿石(+100 mm 粒级)逐渐增多,50~35 mm 顽石含量逐渐减小,过粉碎也较低。因此,现场半自磨机应按方案3加球。

2.3 半自磨机钢球材质优化研究

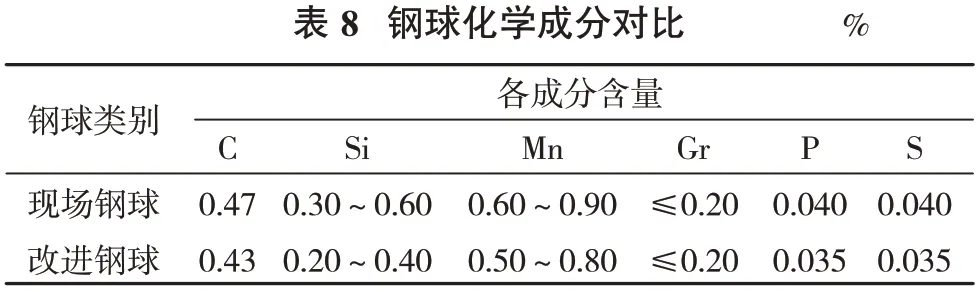

碳对于耐磨铸钢力学性质及耐磨性具有重大影响;硅可以增加碳的活度,促进石墨形成,阻止白口产生;锰使物料淬透性明显提高,具有抑制珠光体形成的作用;铬在铸钢中能形成碳化物、稳定高温下的组织,提高淬透性;磷、硫在铸铁中是杂质元素,会大幅度降低铸铁材料的韧性等。基于上述分析,设定了改进钢球与现场钢球化学成分对比,见表8。

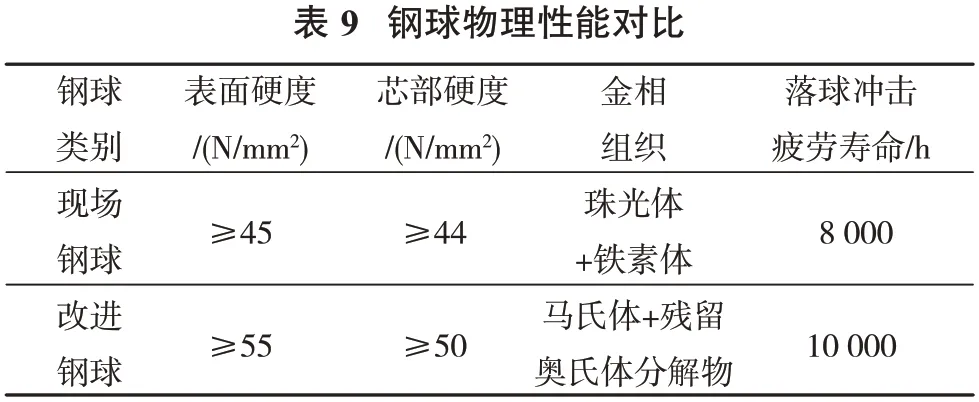

对钢球化学成分优化后分别进行表面硬度、芯部硬度、金相组织、落球冲击疲劳寿命的测定,结果见表9。

金相组织检验表明,优化前钢球的金相组织为硬度低珠光体和强度与硬度都很低的铁素体,在半自磨机所要求的工作条件和自身冲击力较大的情况下,会导致较高的碎球率;成分优化后,钢球的金相组织由高强度、高硬度、高耐磨性的马氏体为主。优化后钢球的表面硬度、芯部硬度、落球冲击疲劳寿命分别比优化前提高了22.2%、13.6%、25%。同时,由于铸球主要以使钢球变硬的马氏体组织为主,经加工后,表面硬度>62。因此,优化后的棒球具有很好的抗冲击疲劳破坏和抗磨料磨损能力。

3 工业试验研究

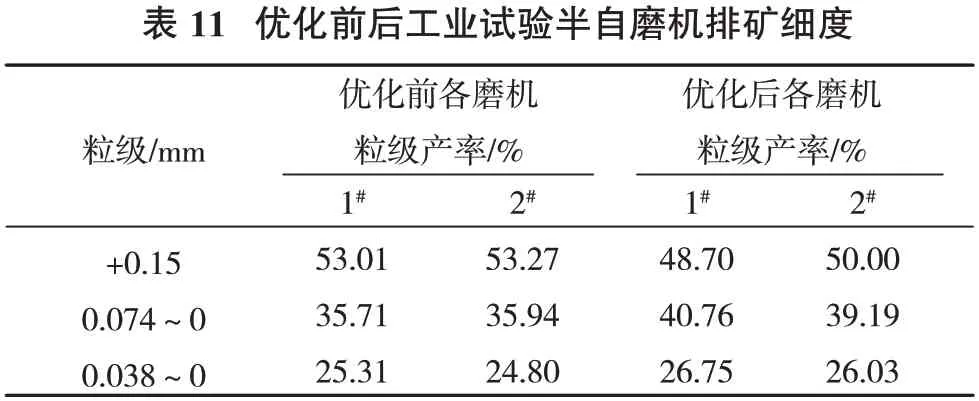

根据工业试验前后的生产数据,1#和2#半自磨机的损耗情况见表10,生产指标见表11。

从表10 可以看出,优化后1#和2#半自磨机台时效率分别提高9.25 t/h、4.66 t/h;单位球耗分别下降0.272 kg/t、0.200 kg/t;单位成本分别下降27.68%、20.57%。

从表11 可以看出,优化后1#和2#半自磨机排矿+0.15 mm 含量分别下降4.31、3.27 个百分点,-0.074 mm 含量分别增加5.05、3.25个百分点,磨矿效果得到改善。

4 结论

(1)武山铜矿石容重较大,硬度分布极不均匀,矿石中等偏硬,韧性极大。半自磨产品存在一定的泥化、过粉碎现象。

(2)新型材质的φ150 mm 钢球磨矿效果较好,产品顽石含量小,过粉碎现象较轻。

(3)通过钢球化学成分优化,其表面硬度、芯部硬度、落球冲击疲劳寿命分别比优化前提高22.2%、13.6%、25%,具有很好的抗冲击疲劳破坏和抗磨损能力。

(4)优化后1#和2#半自磨机台时效率分别提高9.25 t/h、4.66 t/h;单位球耗分别下降0.272 kg/t、0.200 kg/t;单位成本分别下降27.68%、20.57%;排矿+0.15 mm 含量分别下降4.31、3.27 个百分点,-0.074 mm 含量分别增加5.05、3.25个百分点,磨矿效果得到改善。