松软煤层小煤柱巷道变形机理及支护技术

殷 聪 张仁同 郭 亮 李中伟

(1.兖州煤业股份有限公司;2.兖煤菏泽能化赵楼煤矿;3.陕西时代能源化工有限公司;4.天地科技股份有限公司)

天池煤矿开采15#煤,煤层厚度为3.3~5.6 m,煤层平均倾角为9°,煤层强度低,普氏硬度系数f<1,工作面间煤柱尺寸为6 m。煤层强度低,再加上巷道受临近工作面采空影响,掘进期间小煤柱巷道两帮移近量超过0.5 m,回采期间接近2 m,底鼓量1 m 以上,巷道多数地段需要刷帮起底,严重影响了工作面的正常回采。目前对软煤小煤柱巷道支护的研究较少[1-5]。本研究在分析巷道变形机理的基础上,提出了软弱煤层小煤柱巷道支护技术,并进行现场试验。

1 工程概况

604 工作面地面标高为+1 475~+1 669 m,井下标高为+1 122~+1 085.3 m,604 回风顺槽距602 工作面采空区净煤柱6 m,如图1 所示。15#煤以亮煤、镜煤为主,其次为暗煤。煤层直接顶为中砂岩,厚度为5.86 m,普氏硬度系数f>7。基本顶为k2 灰岩,厚度为5.84 m。

本矿以往的小煤柱巷道主要采取的支护方式:顶板采用锚网索+钢带支护,帮部采用锚网索+钢筋托梁支护,具体支护参数如下。

(1)顶板采用φ22 mm×2 200 mm 的左旋无纵筋螺纹钢锚杆,锚杆间排距为700 mm×850 mm,采用4 500 mmT 型钢带组合锚杆。锚索规格为φ22 mm×6 500 mm,锚索间排距为2 800 mm×2 550 mm。

(2)两帮采用φ20 mm×2 200 mm 的全螺纹钢锚杆,帮部锚杆间排距为800 mm×850 mm,采用φ12 mm 钢筋梯组合锚杆,帮部中间施工一根φ17.8 mm×4 000 mm 锚索,排距为2 550 mm,与锚杆同排布置在钢筋托梁上。

(3)采用菱形网护顶和帮,菱形网为8#镀锌铁丝编制,每孔网格为65 mm×65 mm,顶网规格为5 200 mm×1 000 mm,帮网规格为3 700 mm×1 000 mm。

在上述支护方式下巷道回采帮移近量为884 mm,沿空帮移近量为1 125 mm,顶板下沉量为21 mm,底板底鼓量为1 125 mm。如604 工作面回风顺槽采用上述支护方式,也面临巷道变形严重、影响工作面正常回采的难题,为此,需要研究新的巷道围岩控制技术。

2 工作面采空后侧向垂直应力分析

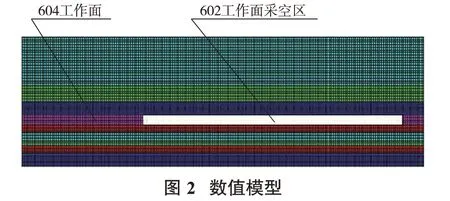

小煤柱巷道变形量大的主要原因是邻近工作面采空后,侧向顶板形成的岩梁结构会使煤体内的应力分布与原岩应力分布差别极大,小煤柱巷道变形主要与邻近工作面采空后引起的垂直应力变化有关。为此,采用数值模拟的手段研究602工作面采空后604工作面方向煤体内的侧向垂直应力分布情况,了解煤体内的应力分布特征,为巷道变形机理分析提供依据。参照天池煤矿提供的地质资料,建立FLAC3D模型,模型的尺寸为210 m×30 m×50 m。FLAC3D数值模型如图2所示。

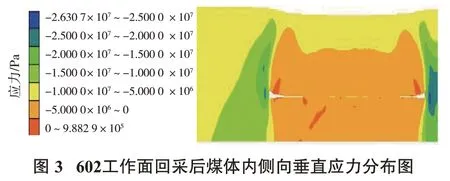

602工作面回采后,604工作面煤体内的侧向垂直应力分布情况如图3所示,从图中可以得出以下结论:

(1)受602工作面回采的影响,604工作面方向煤体内的垂直应力分布情况与原岩状态下有明显的不同,602 工作面采空后,距采空区2.5 m 位置侧向垂直应力达26.31 MPa,原岩应力为14.04 MPa,峰值应力集中系数为1.87。

(2)距602 采空区6 m 处侧向垂直应力为18.17 MPa,应力集中系数为1.29,距602 采空区15 m 位置侧向垂直应力降至17.41 MPa,应力集中系数为1.24。距602 采空区越远,应力集中系数越低,围岩应力逐渐向原始状态靠近,距602 采空区60 m 时围岩降低到原岩应力水平,602 工作面回采侧向扰动范围约为60 m。

综上所述,自距602 工作面采空区2.5 m 处垂直应力达峰值后,随着距采空区距离增加,巷道垂直应力逐渐降低,如果选择大的煤柱尺寸,巷道维护难度降低,但是资源浪费严重,6 m 煤柱处垂直应力集中系数为1.29,巷道维护难度较高。

3 巷道变形机理分析

依据上述巷道地质条件、支护情况和采空区侧向垂直应力分布情况,结合现有巷道围岩控制技术研究成果,分析巷道变形机理如下。

(1)侧向支承压力与超前采动应力叠加影响。上个工作面回采后产生的工作面侧向支承压力和本工作面回采产生的超前采动应力的叠加影响,导致巷道变形剧烈。天池小煤柱沿空巷道掘进后,巷道两帮即发生500 mm 左右的变形,工作面回采进一步加剧了巷道的变形,导致回采期间巷道两帮移近量接近2 m。

(2)工作面侧向顶板结构导致高应力与大变形。巷道顶板存在较厚的k2 灰岩,灰岩强度较高。从顶板岩层运动规律可知,上工作面回采后将在煤柱侧形成悬臂梁结构,此厚层灰岩形成的结构将大大增加小煤柱沿空巷道的应力及变形。

(3)小煤柱侧帮锚杆锚固力不足。在604 工作面回风顺槽小煤柱侧帮拉拔3 根锚杆,锚固力为20~90 kN,说明锚杆锚固深度不足,锚固段处于巷道围岩破碎区内,锚杆锚索难以生根,锚杆的支护能力没有充分发挥,导致小煤柱侧帮锚杆基本没有支护强度。

(4)实体煤侧帮初期支护强度不足。604 工作面回风顺槽实体煤侧帮拉拔3 根锚杆,锚固力均在157 kN 以上,能达到锚杆的屈服载荷。可见实体煤侧帮锚杆锚固力较好,但是由于锚杆初始预紧力低,且锚索初始张拉力不足,导致巷道初期支护强度低,难以控制巷道变形。

(5)护表构件强度和刚度低。帮部护表构件为钢筋托梁和金属网,护表强度和刚度均不足,不能有效地把锚杆的预紧力和工作阻力扩散到距锚杆较远处的围岩中,导致锚杆支护作用范围有限,不能有效地控制距锚杆较远处巷道围岩的变形破坏。

4 支护设计

根据巷道变形分析结论,结合最新的锚杆、锚索支护研究成果,提出巷道支护方案如下。

4.1 顶板支护

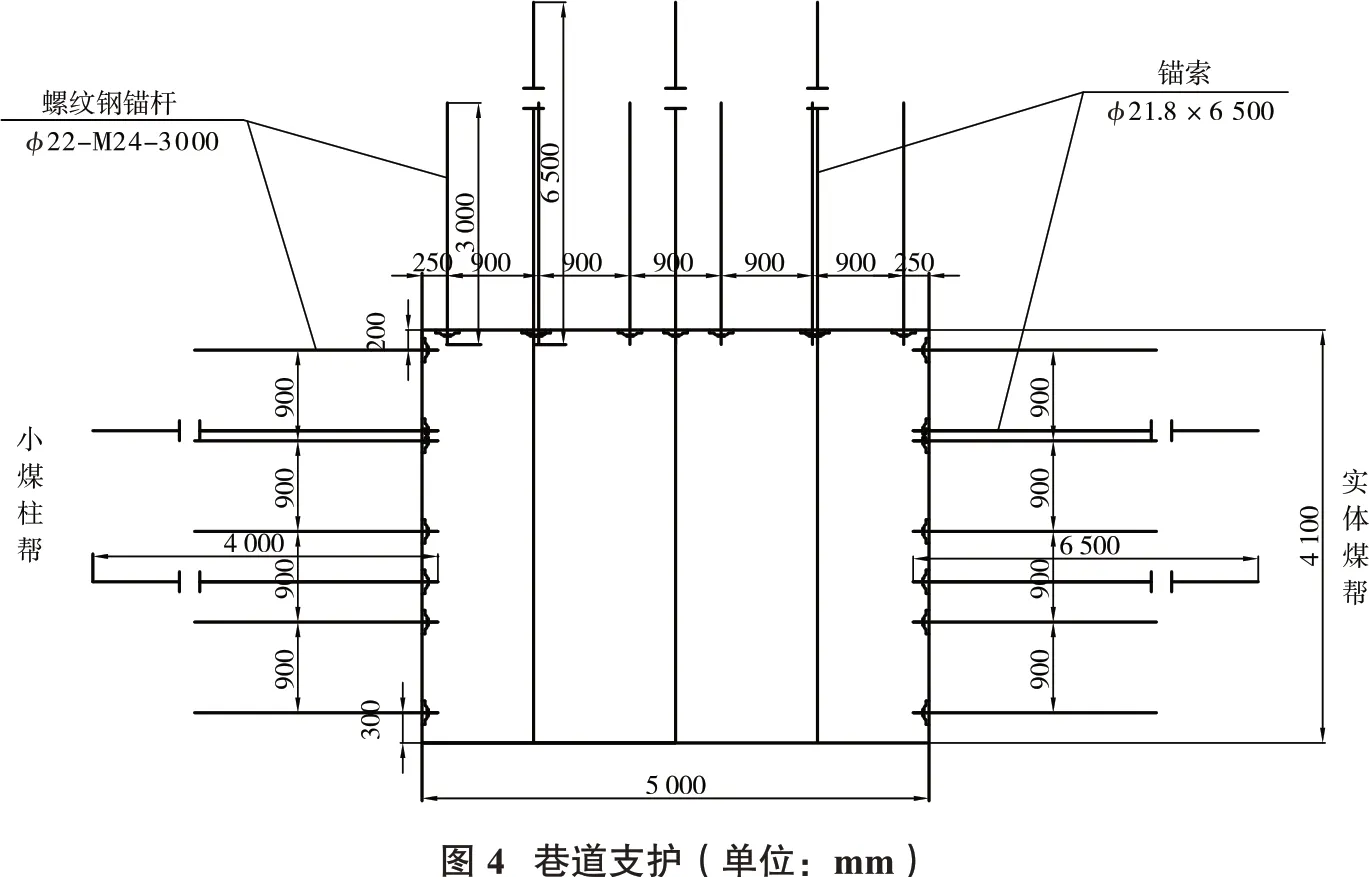

锚杆杆体为φ22 mm 左旋无纵筋螺纹钢筋,屈服强度为500 MPa,长度为3 000 mm,螺纹长度为150 mm,杆尾螺纹为M24,冲击吸收功不低于40 J。使用2 支树脂锚固剂,钻头直径为30 mm。采用方形带拱高强度托盘,配套调心球垫和减阻尼龙垫圈,托盘尺寸为100 mm×100 mm×10 mm。φ4 mm 钢筋网护顶。T型钢带组合锚杆,宽140 mm,高20 mm,中间厚10 mm,凸台宽56 mm,长4 700 mm,孔间距900 mm。锚杆排距900 mm,每排6根锚杆,间距900 mm。锚杆预紧扭矩要达到400 N·m,但不能超过550 N·m。

锚索材料为φ21.8 mm、1×19 股高强度低松弛预应力钢绞线,最大力总延伸率不小于5.0%,长度为6 500 mm,钻头直径为30 mm,采用3 支树脂药卷,1 卷CKb2350 和2 卷CKa2360。锚索为“二一二”布置,间距为2 800 mm,排距为2 700 mm。全部垂直巷道顶板打设,锚索张拉至250 kN。

4.2 实体煤帮部支护

锚杆杆体为φ22 mm 左旋无纵筋螺纹钢筋,屈服强度为500 MPa,长度为3 000 mm,螺纹长度为150 mm,杆尾螺纹为M24,冲击吸收功不低于40 J。使用2 支树脂锚固剂,钻头直径为30 mm。采用方形带拱高强度托盘,配套调心球垫和减阻尼龙垫圈,托盘尺寸为100 mm×100 mm×10 mm。φ4 mm 钢筋网护帮,T 型钢护板配套锚杆,中间厚10mm,长350 mm,宽230 mm。锚杆排距为900 mm,每排5根锚杆,间距为900 mm。锚杆预紧扭矩要达到400 N·m,但不能超过550 N·m。

锚索形式和规格:锚索为φ21.8 mm、1×19 股钢绞线,最大力延伸率不小于5.0%,长度为6 500 mm(小煤柱帮4 m),钻头直径为30 mm,采用3 支树脂药卷,1 卷CKb2350 和2 卷CKa2360。锚索托盘为300 mm×300 mm×16 mm 高强度托板,配调心球垫和让压环。锚索“二二”布置,间距1 500 mm,排距1 800 mm。全部垂直巷道帮部打设,锚索张拉至200 kN。巷道支护方案如图4所示。

5 矿压监测

巷道掘进50 m后进行了巷道表面位移监测,结果如图5所示,巷道顶板下沉量不到10 mm,两帮移近量为226 mm,距掘进工作面迎头约60 m 位置两帮移近量开始保持稳定。新支护方案下两帮移近量较原支护方案降低50%以上,巷道支护效果有了显著改善。

6 结论

(1)天池煤矿小煤柱巷道变形机理是上个工作面回采后产生的工作面侧向支承压力和本工作面回采产生的超前采动应力的叠加影响,导致巷道围岩应力剧烈增加,再加上锚杆、锚索支护范围小和护表构件刚度低,导致巷道支护强度不足以抵抗巷道围岩变形力。

(2)通过加长锚杆(索)长度、提高锚杆(索)预紧力、采用钢筋网和T 钢护板护表的新型支护方式,试验表明,巷道两帮移近量较原支护方案降低50%以上,较好地解决了天池煤矿软弱煤层小煤柱巷道变形量大的难题。