稳车设备基础松动爆破拆除

王 昭

(中国华冶科工集团有限公司安徽杜达分公司)

草楼铁矿措施井主要为设备、材料运输提升井,地表井口附近为原稳车基础,因规划设计和场地平整要求,需对本基础进行拆除。以往基础拆除多采用机械拆除方式,施工难度大、耗时耗力,且存在噪声、环境危害,对生产影响也较大。因此,提出采用微差松动爆破拆除方式,实现基础快速、安全拆除[1-5]。

1 爆破方案设计

1.1 工程概况

措施井稳车基础为现浇混凝土形式,基础规格为长9.6 m,宽8 m,高3.1 m(地表以下埋深2.6 m,地表以上高0.5 m),基础所使用混凝土强度标号为C30,初步估算拆除总方量为240 m3。

稳车基础位于井筒西侧10.4 m,周围存在建筑物和设备设施,主要构筑物有信号房、候罐室、更衣室、井架和办公室,最近距离信号房为4.5 m,如图1 所示。总体施工环境较为复杂,拆除过程中需要保护周围构筑物,并且要控制爆破飞石,减少对周围环境的影响。

1.2 总体方案

为确保周边建筑设施安全,减小爆破震动和飞石飞散距离,选择浅孔爆破拆除,采用微差松动爆破技术。为便于施工,炮孔采用垂直孔,采用多排孔逐排分段延时一次爆破,以便减少最大单响药量,避免爆破震动对周边构筑物的影响。

1.3 爆破参数

(1)孔深。基础拆除中深孔计算公式为

式中,K为经验系数;H为基础高度,m。

待拆除基础底部为土质垫层,则K取0.7,基础深度为3.1 m,故孔深L=2.17 m。

(2)最小抵抗线。在本次拆除爆破中,根据稳车基础结构、材质、形状、规模、孔径、要求破碎程度及松动爆破的特点,结合以往施工经验,最小抵抗线W一般取0.3~0.5 m,本次选取W=0.5 m。

(3)孔间距。炮孔间距a为1.0~1.5 倍抵抗线,这里取a=0.5 m。

(4)排间距。炮孔排距b为0.8~1.0 倍抵抗线,这里取a=0.5 m。

(5)第一排单孔装药量计算:

式中,Q1为单孔装药量,kg;q为单位炸药消耗量,因该基础为强度较高的混凝土,故q取0.3 kg/m3。因此,计算得Q1=0.24 kg。

(6)第二排及后排孔每孔装药量按下式计算。

式中,Q2为单孔装药量,kg;K1为较第一排装药系数,一般为1.1~1.2,本次取1.153 7。则第二排及后排孔装药量为0.27 kg,与以往工程施工经验值相符。

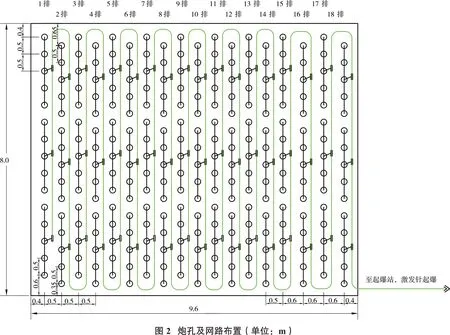

(7)炮孔设计。根据爆破参数,第一排距离自由面0.4 m。共设计18排,每排15个孔,呈三角形布置,炮孔总数为270个,如图2所示。

(8)炮孔堵塞长度L1为1.1~1.2 倍抵抗线,则堵塞长度选取0.6 m。

1.4 钻孔、装药及填塞

(1)钻孔。本次爆破依据钻机性能和地质条件,同时为了减小爆破振动和单孔装药量,选择采用φ42 mm炮孔。

(2)装药与填塞。本次爆破采用2#岩石乳化炸药,炸药密度ρ=1.1 g/cm3,爆速D≥3 200 m/s,药卷规格为φ32 mm×200 mm×150 g。本次爆破炮孔深度L=2.17 m>2W,为达到破碎均匀、减少飞石的目的,采取分2层装药。为便于装药,下层装药量为单孔药量的2/3,上层装药量为1/3。上下分层使用竹节间隔,孔口用炮泥填塞,装药布置见图3。

(3)起爆网路设计。为了减少爆破产生的地震效应对周围环境的影响,提高爆破效果,本次爆破设计的原则:①尽可能的多创造临空面;②采用微差松动爆破技术;③控制最大段别起爆药量;④优化延期网路设计,确保前排爆破不会对后续炮孔和网路产生影响。

基于以上原则,本次爆破网络设计采用分区域爆破,共18 排,9 个区域。每2 排为一个区,每排分2组(8 或7 个孔为1 组),即1 个区域4 个组,每组之间采用毫秒雷管ms2~ms11 段延期(ms3 段不使用)。使用9 种段别雷管,原则每2 排用同一段别雷管,即第1~2 排孔内分别采用ms2 段(25 ms);第3~4 排孔内使用ms4 段(75 ms),第5~6 排孔内使用ms5 段(110 ms),第7~8排孔内使用ms6段(150 ms),第9~10排孔内使用ms7 段(200 ms),第11~12 排孔内使用ms8 段(250 ms),第13~14 排孔内使用ms9 段(310 ms),第15~16 排孔内使用ms10 段(380 ms),第17~18 排孔内使用ms11 段(460 ms)。孔口采用网状导爆管传爆,利用孔内毫秒雷管延期。

2 爆破安全距离

2.1 爆破振动

针对本次爆破重点防护房屋建筑和井筒设施,根据《爆破安全规程》校核爆破质点的震动速度:

式中,R1为爆破振动安全允许距离,m;Q为炸药量,齐发爆破为总药量,延时爆破为最大单段药量,kg;V为保护对象所在地安全允许质点振速,cm/s;K2、α分别为与爆破点至保护对象间的地形、地质条件有关的系数和衰减指数,通常经过现场试验确定。

当爆破夹制作用小、有较好的临空条件时,K2取小值;反之取大值。当地形平坦,岩体完整、坚硬时,α取小值;反之取大值。待爆区相当于坚硬岩石条件,因此取K2=60,α=1.3,V=12 cm/s,Q取2.15 kg。得到R1为4.45 m,小于被爆体周边建筑物最近距离4.5 m,本次爆破振动不会对距离最近的建筑物造成损坏。

2.2 爆破飞石

个别飞石最远距离的计算公式:

式中,R2为爆破飞石距离,m;K3为安全系数,1.2;n为爆破作用指数,取1.0。计算得到R2=12 m。爆破时需要对此范围内设施做好防护工作。

3 安全防护

作业安全是此次施工的关键,为有效控制爆破产生的不安全因素,防止爆破振动、空气冲击波、飞石对周围设备设施产生危害,本次爆破采取主动防护和被动防护相结合的方式。主要有构筑物防护、近体防护和爆破体覆盖防护。

3.1 构筑物防护

稳车基础附近构筑物较多,对重点区域采用架空式的遮挡覆盖,使用木板作为遮挡。同时,为防止空气冲击波的超压作用,使炮烟便于排除,起爆时,打开周边构筑物的门窗。门窗需固定,使用竹笆防护(图4)。

3.2 近体防护

在稳车基础周围采用防护,使用工字钢做骨架,使其围绕爆破区域形成一圈挡排架,在排架上绑扎木板等防护材料,排架高度为4 m。同时,为减小爆破对周边设施的震动,在爆破区域周围开挖1 条宽1 m、深2 m 的减震沟。近体安全防护设计见图5 所示。

3.3 爆破体防护

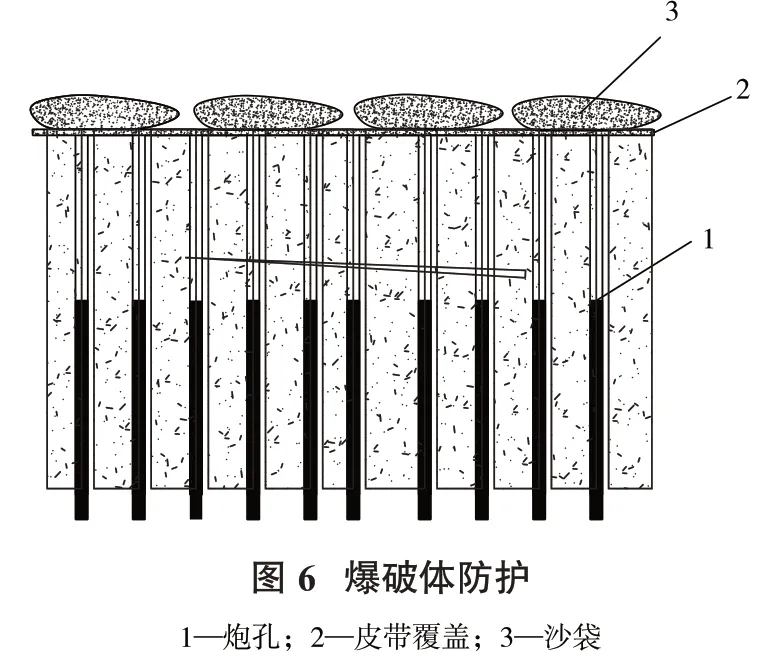

为防止爆破飞石对构筑物、设备、设施和人员造成安全威胁,须将爆破飞石控制在爆破区域范围内,本次爆破设计在稳车基础上方采用覆盖防护。待装药连线完成后,在爆区上方覆盖1~2 层炮被,并用沙袋压实(图6)。

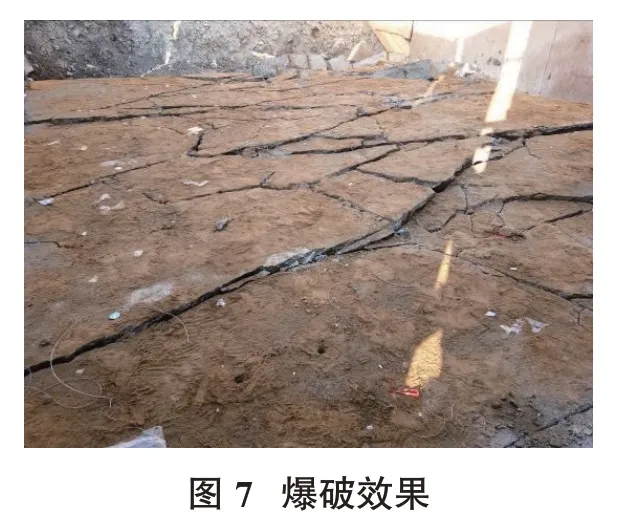

4 爆破效果

本次设备基础拆除爆破工程,爆破后基础松动破碎较好,未发生周围建筑物损毁和其他安全事故,达到了预期效果(图7)。

5 结论

(1)根据本次爆破周围环境特点,设计了减震沟,显著降低了爆破的震动影响。采用爆区覆盖和构筑物加强防护的方法,减少了飞石隐患,有效保护了周围构筑物。

(2)采用空气间隔装药模式,炮孔周围应力均匀,可以起到高压应力作用,有利于岩石破碎,块度分布均匀。

(3)采用小孔径延时爆破,爆破有害作用小,在施工进度、节约成本上起到了显著的作用,具有良好的借鉴意义。