AutoCAD三维建模功能在采矿设计中的应用

韦 丹 谭 松,2

(1.贵州地矿集团有限公司;2.贵州省地矿局103地质大队)

当下数字化矿山已成为矿山建设一大亮点,而矿山三维模型的建立作为数字化矿山建设的一部分,在采矿设计、采矿管理上也具有突出优势。在这种背景下,市场上出现了许多功能强大的矿山三维设计软件,但这些三维设计软件需要巨大的数据库支撑才能实现三维模型建立,且前期对数据处理工作量大。AutoCAD 制图软件作为一款人们熟知的软件,其三维模型建立方式有2 种,一是通过数据库建立三维模型,二是通过断面建立三维模型。AutoCAD三维建模功能操作简单,各项操作工具对大多数人来说都很熟悉,在无需建立庞大数据库的情况下,也能实现三维可视化模型建立,将传统的矿山二维作图向三维作图转变,实现合理、高效率、可视化采矿设计,是数字化矿山采矿设计新的发展方向[1]。本研究以某金矿F267 采场为例,在没有数据库支撑情况下,对采矿设计阶段如何应用AutoCAD 三维建模功能辅助进行采矿设计进行介绍,分析三维建模功能在实际应用中的经济效益。

1 AutoCAD三维建模及应用思路

在无数据库支撑情况下,AutoCAD三维采矿设计主要分为矿体建模、设计巷道建模、实测巷道建模3个部分。建模主要思路为实测平面图处理→三维图框绘制→巷道及矿体三维建模[2]。

1.1 实测平面图处理及三维坐标网格建立

实测平面图是指实际已经形成的采掘工程,通过测量技术将采掘工程现状反映在平面上的综合性图纸。在AutoCAD 三维采矿设计中,建立实测平面图三维坐标网格主要目的是为后续矿体剖面轮廓线在空间上的位置调整提供参考坐标,以保证矿体剖面轮廓线在空间上的位置正确,避免矿体建模后生成的矿体模型在空间上的位置错误,导致后续采矿设计出现误差。

在进行巷道及矿体三维模型建立之前,先对实测平面图进行处理,删除建模非必要的图元,只保留实测平面图巷道腰线、坐标网格线,并建立好相应建模图层,方便在建模时可以关闭无关图层,避免由于图层打开过多影响模型建立及观察。完成实测平面图处理后,进行实测平面图三维坐标网格建立,三维坐标网格主要包括X坐标、Y坐标、Z坐标3 个要素,主要作用是为空间上某一点提供准确的坐标值,以确定该点在空间上的准确位置。实测平面图三维坐标网格的建立,是通过AutoCAD“三维视图”工具,将处理好的实测平面图转换为“西南等轴”视图方向,并将绘图模式设置为“正交”模式,并用“直线”工具绘制空间三维图框,为后续矿体剖面轮廓线在空间上的位置调整提供准确的参考依据。

1.2 巷道三维模型建立

巷道三维模型建立分为设计巷道三维模型建立和实测巷道三维模型建立,三维模型建立原理主要为利用巷道断面与设计巷道中线、巷道断面与实测巷道腰线建立三维巷道模型[3]。

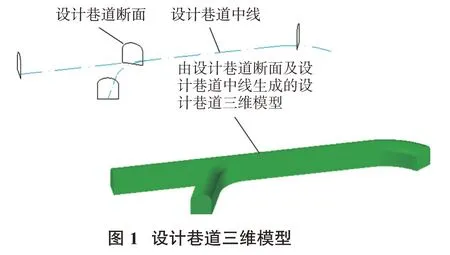

设计巷道三维模型主要是运用设计巷道断面与设计巷道中线进行三维模型建立。在进行巷道三维模型建立时,先将设计巷道断面粘贴在除“俯视”外的任意一个视图方向,通过“移动”工具,选择设计巷道断面底板轮廓线中点作为移动基点,将设计巷道断面移动到设计巷道中心线上,通过“三维旋转”工具将设计巷道断面旋转到与巷道中心线走向基本一致的方向,每条巷道中心线只需放置2个设计断面即可;利用“扫掠”功能,选择同1 条设计巷道中心线上放置的2 个设计断面,利用设计巷道中心线作为“扫掠”路径,计算机即可根据选择的设计巷道中心线走向生成三维巷道模型,见图1。

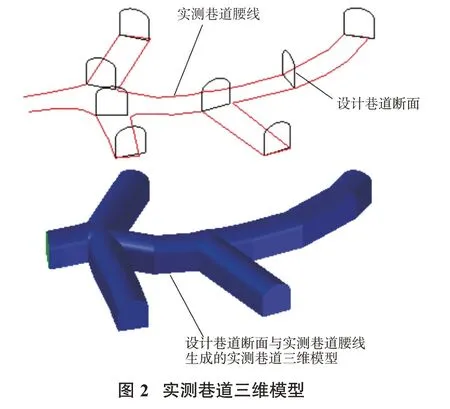

实测巷道三维模型主要是运用设计巷道断面与实测巷道腰线进行三维模型建立,但实测巷道三维模型与设计巷道三维模型不同,实测巷道断面在不同位置的尺寸是有差异的,因此实测巷道三维模型的建立主要是利用巷道设计断面与实测巷道腰线建立三维模型。在进行巷道三维模型建立时,先将设计巷道断面粘贴在除“俯视”外的任意一个视图方向,通过“移动”工具,选择设计巷道断面底板轮廓线与直墙处的交点作为移动基点,将设计巷道断面移动到实测巷道同一条腰线上,通过“三维旋转”工具将巷道断面旋转到与实测巷道腰线走向基本一致的方向,每条实测巷道腰线只需放置2 个设计断面即可;利用“扫掠”功能,选择实测巷道同一条腰线上放置的2个设计断面,选择实测巷道腰线作为“扫掠”路径,计算机即可根据选择的巷道腰线方向生成三维巷道模型,见图2。

1.3 矿体三维模型建立

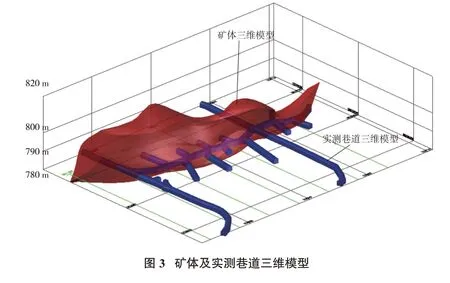

矿体三维模型的建立,需要根据提供的矿体地质剖面图,粘贴到实测平面图的相应坐标点上,利用“放样”工具生成矿体三维模型。首先,将处理好的实测平面图转换到“右视”视图上,选择要进行回采矿体的全部剖面及相应坐标点,将回采矿体的所有剖面及坐标点粘贴到实测图“右视”视图平面上;完成矿体剖面图在“右视”视图平面上的粘贴后,将图形转换为“西南等轴”方向,利用前面建立的三维图框坐标网格做为参照,对应三维坐标网格中勘探线与Y坐标的交点,将粘贴在“右视”视图上的矿体剖面移动至实测平面图相应坐标点,得到矿体剖面在空间上的三维形态;利用“放样”工具从右至左(或从左至右)依次选择矿体剖面,生成矿体三维模型,见图3。矿体三维模型建立时,矿体剖面可能因连接角问题而造成伪闭合现象,因此必须保证矿体剖面是闭合的,否则无法利用“放样”功能生成矿体三维模型[4]。

2 AutoCAD三维采矿设计

2.1 分段矿房划分

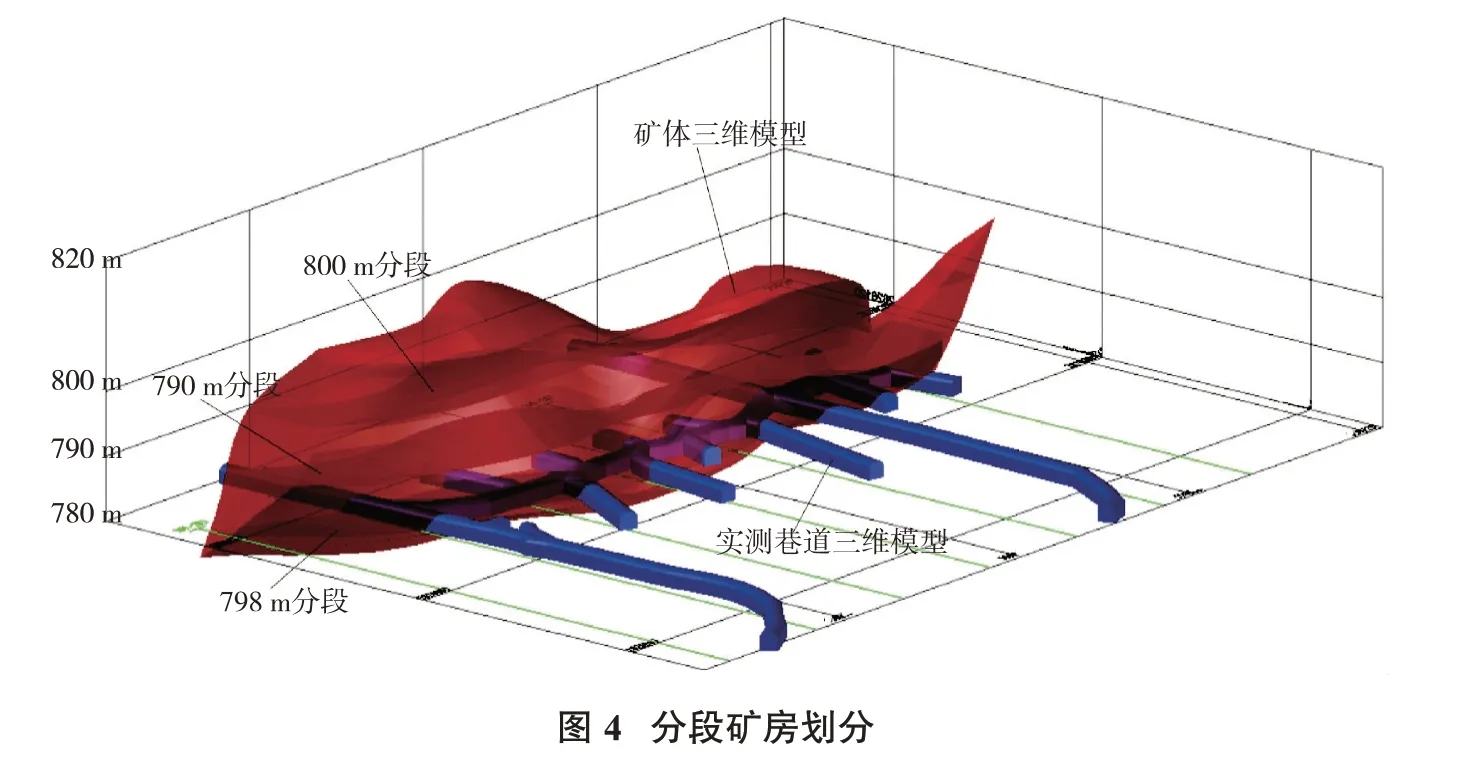

分段矿房法是在矿块的垂直方向,再划分为若干分段,在每个分段水平上布置矿房和矿柱,各分段采下的矿石分别从各分段的出矿巷道运出[5]。在进行分段矿房划分前,应先进行实测巷道及矿体三维模型建立,并以建立的模型为基础进行矿房划分。

该矿山设计中段高度为40 m,F267 矿体沿倾向延伸30~40 m,确定本次工程布置分段高度为10 m,分别为780,790,800 m 分段,见图4。确定好分段高度后,将建立的矿体三维模型实体转换为“前视图”,分别在780,790,800 m 标高做剖切线,选择“剖切”工具,将矿体三维实体模型按3 种标高分别进行剖切,同时建立剖切面图层以放置各分段剖切面,作为后期各分段采准工程平面设计的依据;完成分段矿房划分后,将建立的三维模型切换为“俯视”视图方向,分别对780,790,800 m 标高的矿体剖面进行提取,运用“复制面”工具在相同的“基点”下复制面,得到各分段矿体剖面图,并放置在事先建立好的相应图层中,方便设计时关闭暂时用不到的剖面,以免影响设计观察。各分段提取的矿体剖面见图5。

2.2 采准工程布置

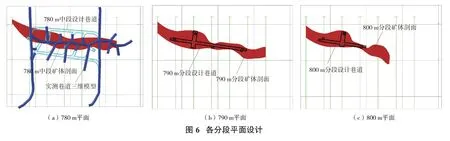

采准工程是为采出矿块中的矿石而开掘出来用于矿石运输、行人、通风及运送材料的巷道。根据得到的780,790,800 m 标高的剖面图以及确定的分段高度进行采准工程布置。根据各分段剖面图,在俯视方向从780 m 标高平面开始进行各分段平面采准工程布置,并为设计的巷道腰线赋高程值,得到各分段采准工程平面布置图;同理进行790,800 m 标高采准工程平面设计,见图6。在设计过程中利用“受约束的动态观察”工具,从不同视角观察设计巷道的布置与矿体空间赋存情况是否合理,并不断优化设计方案。

完成各分段的采准工程布置后,将各分段的设计巷道图层全部打开,利用“受约束的动态观察”工具对设计巷道、已有巷道、矿体空间赋存形态整个采准系统进行三维可视化观察,并对巷道设计的合理性、经济性、空间对应关系进行优化,得到最终采准工程布置方案,最终采准工程布置方案空间布置情况见图7。

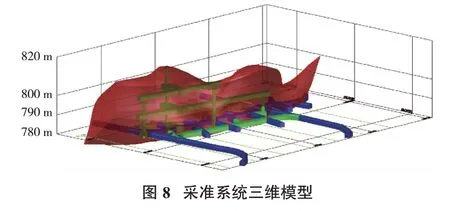

2.3 采准系统三维模型建立

完成采准工程布置方案设计后,对各分段设计巷道进行三维模型建立,为后续对实体剖切、打印出图做准备。根据最终确定的采准工程布置方案,参照之前AutoCAD 三维采矿设计建模思路,对设计巷道进行三维模型建立,形成最终“采准系统三维模型”,见图8。利用建立的整体采准系统三维模型,可根据出图需要,将三维模型转换到需要的设计目标出图位置视角,对三维模型目标出图位置进行剖切并提取剖切面,将提取的剖面复制到新建AutoCAD文档中,对剖切面进行处理后得到相应的设计目标出图位置的采准工程设计平面图[3]。图9 为沿剖面纵向剖切后在前视方向观察的剖切面;图10 为对剖切面进行提取和处理后得到的剖面设计平面图。

3 技术经济评价

在采切比控制上,AutoCAD三维建模功能为采矿设计提供了可视化的操作,在进行采准工程布置时,可以从三维空间观察巷道布置是否合理,避免了多余的工程浪费,从而降低采切比;另一方面,三维可视化设计可以使采准巷道布置与已有巷道结合得更加合理,从而提高采场生产能力。进行工程量统计时,使用AutoCAD“工具”中的“查询”功能,可以对建立的“采准系统三维模型”中的采准巷道长度、矿块体积等数据直接进行查询获取,将查询的数据进行统计整理得到相应的工程量。如设计巷道长度可以使用“查询”功能直接读取;矿块矿量可以使用“查询”功能直接读取矿块三维模型的体积,再将矿块体积乘矿石比重,即可得到矿块矿量。本次设计实例各项技术经济指标见表1。

4 结语

利用AutoCAD 绘图软件三维建模功能辅助进行采矿设计,在无需数据库支撑的情况下实现三维模型建立,可将采矿设计由传统平面设计向三维可视化设计转变,对数字化矿山采矿设计具有一定借鉴意义。