海上不利工况下的导管架灌浆连接段黏结力试验研究

胡兴昊,娄学谦,苏世定

(中交四航工程研究院有限公司 广州 510230)

0 引言

随着海上风电技术的不断进步,海上风电产业正向更大、更深和更远的趋势发展,对海上风机支撑结构的承载力和稳定性都提出更高的要求。导管架是海上风机中用于支撑风塔并向下传递荷载的主要部件,主要由过渡段和导管架基础主体组成,具有较高的承载力和稳定性。导管架支腿和下部钢管桩通常采用间隙灌浆法连接,利用灌浆的黏结力将上部荷载传递至钢管桩。这是整个海上风机支撑结构的关键和薄弱环节,灌浆的连接效果决定海上风机能否安全运行。

近年来不少学者对海上风机导管架灌浆连接中的灌浆材料性质[1]、灌浆连接施工工艺[2-3]、灌浆连接数值模拟[4-5]和灌浆连接段室内缩尺试验[6-7]等进行研究,并取得许多成果,但对能直接验证灌浆连接效果的现场或原型试验研究较少且不全面[8]。此外,由于导管架与钢管桩在灌浆连接施工时常受恶劣海况的影响,在安装导管架支腿时可能产生偏心误差,令支腿与钢管桩的圆心不能重合,导致连接段的灌浆厚度不均匀,从而对灌浆黏结承载力造成影响。同时,在海上风浪、暗涌和撞击等不利因素的作用下,导管架与钢管桩的灌浆连接段也会受到不同程度的影响,造成连接段的受力不均。

本研究依托广东某海上风电项目,参考偏心灌浆和海上不利工况,制作导管架偏心灌浆连接段足尺模型,对灌浆连接段的黏结承载力进行轴向和偏心原型抗拔试验,同时进行应力应变测试,以研究海上不利工况对灌浆连接段黏结承载力的影响,并检验在海上不利工况下的灌浆黏结质量、灌浆连接设备和施工工艺是否满足要求,为导管架灌浆连接设计提供参考依据。

1 试验概况

广东某海上风电项目拟采用四桩导管架基础结构,项目风电场与陆地的最近距离约为19.5 km,水深为22~31 m,所在海域的自然条件比较复杂,受高温、雷暴、台风和涌浪等的影响比较大。

试验模型按照现场风机导管架1条支腿与钢管桩的实际尺寸和灌浆空间,以1∶1的比例布置。现场导管架支腿外径为1.90 m,钢管桩内径为2.29 m,分别利用高为3.60 m和2.55 m的相同直径和壁厚的钢管进行模拟,剪力键按设计要求以300 mm等间距布置。为模拟在海上不利工况下安装时可能发生的偏位情况,导管架支腿以偏心形式放入钢管桩中,依据设计计算实际圆心可能发生的最大偏位,将偏心距定为115 mm,即在模型一侧导管架支腿外壁与钢管桩内壁的距离为80 mm,而在另一侧的距离为310 mm。导管架支腿和钢管桩通过螺栓固定在底部钢板上并用橡胶止浆带密封,分别作为试验模型的内钢筒和外钢筒。试验模型如图1和图2所示。

图1 灌浆连接试验模型和传感器布置(单位:mm)

图2 灌浆连接模型加载装置的俯视效果(单位:mm)

本试验采用的灌浆材料为DUCORIT©S5R灌浆料产品。为模拟现场施工工艺,将整个模型置于水池中,通过内部预制的灌浆管对模型环形空间进行水下灌浆,连接段的灌浆高度为2.50 m。在灌浆材料达到28天龄期后,对该试验模型进行抗拔试验和相关测试。

2 试验方法

2.1 反力与加载系统

本试验以内、外钢筒之间互相顶推的方式进行。灌浆后先在模型的内、外钢筒顶部焊接外伸钢平台和牛腿支撑,共同组成反力系统;平台和牛腿的布置均经过强度变形验算,可满足试验需求。而后在外钢筒平台上均匀布置千斤顶,并利用这些千斤顶对内筒钢平台进行顶推,内钢筒则通过灌浆黏结力将荷载传递回外钢筒以提供反力。

本试验的加载由12台320 t的千斤顶进行,采用2套高压油泵加压系统和经标定的精密油压表,分别控制7台(J1~J7)和5台(J8~J12)千斤顶。试验的最大轴向加载量为26 000 kN,偏心加载量为15 167 kN。反力系统与千斤顶的布置如图1和图2所示。

2.2 位移计与应变计

本试验共安装14个电子位移计,精度为0.01 mm。其中:G1~G4对称安装在内钢筒顶板的4个方向上,用来测量试验过程中的内钢筒上拔量,即内、外钢筒的相对位移;G5和G6布置在模型底部,用来测量试验时模型整体的竖向位移;G7~G14由上至下对称安装在模型两侧,用来测量试验时模型整体的水平位移,以考察试验时模型的整体稳定性。位移计均与自动数据采集系统相连,按照试验方案采集并记录各级荷载作用下的测点位移。位移计的安装位置如图1和图2所示,测量内容如表1所示。

表1 位移计的测量内容

为进一步考察海上不利工况对灌浆连接段黏结力的影响以及黏结力的传递特性,除布置位移测点外,还于灌浆前在内钢筒的内、外表面安装表贴式应变计,以测试试验过程中内钢筒的应变情况。在竖向上以300 mm为间距等距布置8个测面,每个测面在内钢筒的两侧对称布置4个传感器,总共布置32个传感器。应变计的布置如图1和图2所示。

2.3 加载方法

灌浆连接段黏结承载力抗拔静载试验参照《建筑地基基础设计规范》(附录M)进行。在试验开始前统一测读初读数,试验开始后在各级荷载下所有位移计均按规范时间间隔测量并记录,应变测试待每级荷载位移稳定后进行。试验终止条件和极限承载力判定方法均参照上述规范执行。

本试验分为3个阶段。①阶段Ⅰ为轴向拉拔阶段,采用分级加载法,所有千斤顶逐级等量加载;加载分为9级,每级荷载为最大试验荷载的10%,第一级加载量取分级荷载的2倍,最大加载至26 000 kN(15 167 kN+10 833 kN)。②阶段Ⅱ为偏心拉拔(弯矩增长)阶段,模拟在海上风浪、暗涌和撞击等不利因素作用下灌浆连接段偏心受力的情况;在轴向拉拔至最大试验荷载后,将内钢筒偏移侧即灌浆厚度较小侧(80 mm)的5台千斤顶(J8~J12)分5级逐级等量卸载,使模型所受的偏心力和弯矩逐渐增大至15 167 kN(15 167 kN+0 kN),考察灌浆连接段模型在最不利偏心荷载作用下的受力工作状态。③阶段Ⅲ为卸载阶段,将J1~J7千斤顶荷载分5级等量逐级卸载至0。

3 试验结果与分析

3.1 位移测试

根据测量内钢筒底板竖向位移的G5和G6数据,试验时模型底板的竖向位移近似为0,可知内钢筒顶板位移与内、外钢筒之间的相对位移一致,因此G1~G4所测的内钢筒顶板上拔位移即内、外钢筒之间的相对位移。试验全过程内钢筒顶板测点的荷载-位移对比曲线如图3所示,其中G0为G1~G4读数的平均值,代表内钢筒圆心处的上拔位移。

图3 荷载-位移对比曲线

图3中的阶段Ⅰ为轴向拉拔阶段的荷载-位移曲线,可知在加载至最大荷载(26 000 kN)时灌浆模型未发生破坏,最大上拔位移的平均值仅为1.6 mm,且曲线平缓无突变。此外,在灌浆厚度不均的条件下,各测点的位移有微小差异,但增大的趋势基本相同,且由大到小依次为G1、G0、G2,即灌浆厚度最小侧的上拔位移最小,而灌浆厚度最大侧的上拔位移最大。

在轴向加载至荷载最大级后,将灌浆厚度较小侧的5个千斤顶(J8~J12)逐级卸载至0,此过程中灌浆连接段所受弯矩不断增加,其内力位移分布也随之发生变化,即出现图3中阶段Ⅱ所示的情况,表现为灌浆厚度较大侧(G1)的上拔位移继续增大(最大值达2.5 mm),而厚度较小侧(G2)的上拔位移快速减小并出现负值(-0.14 mm)。在此过程中,各级荷载均稳定,灌浆模型未发生破坏。

待J8~J12千斤顶卸载完毕,J1~J7千斤顶开始卸载,各测点的位移变化如图3中的阶段Ⅲ所示,可知随着荷载归零,各测点逐渐回弹至原点附近,残余位移的平均值为0.45 mm,且各测点的残余位移相近,表明灌浆连接段在轴向和偏心拉拔试验中仍以弹性变形为主。同时,在试验后观察灌浆材料表面未发现裂缝,且与钢管无脱开迹象,在拆卸模型后还可看到灌浆料表面密实、均匀且完整性好,表明灌浆料的强度较高和质量可靠,且与内、外钢筒的黏结效果良好。

此外,水平安装的G7~G14位移计在整个试验过程中读数均近似为0且保持稳定,表明在试验过程中灌浆连接段的水平位移很小,模型整体在轴向和偏心受力情况下能保持稳定状态。

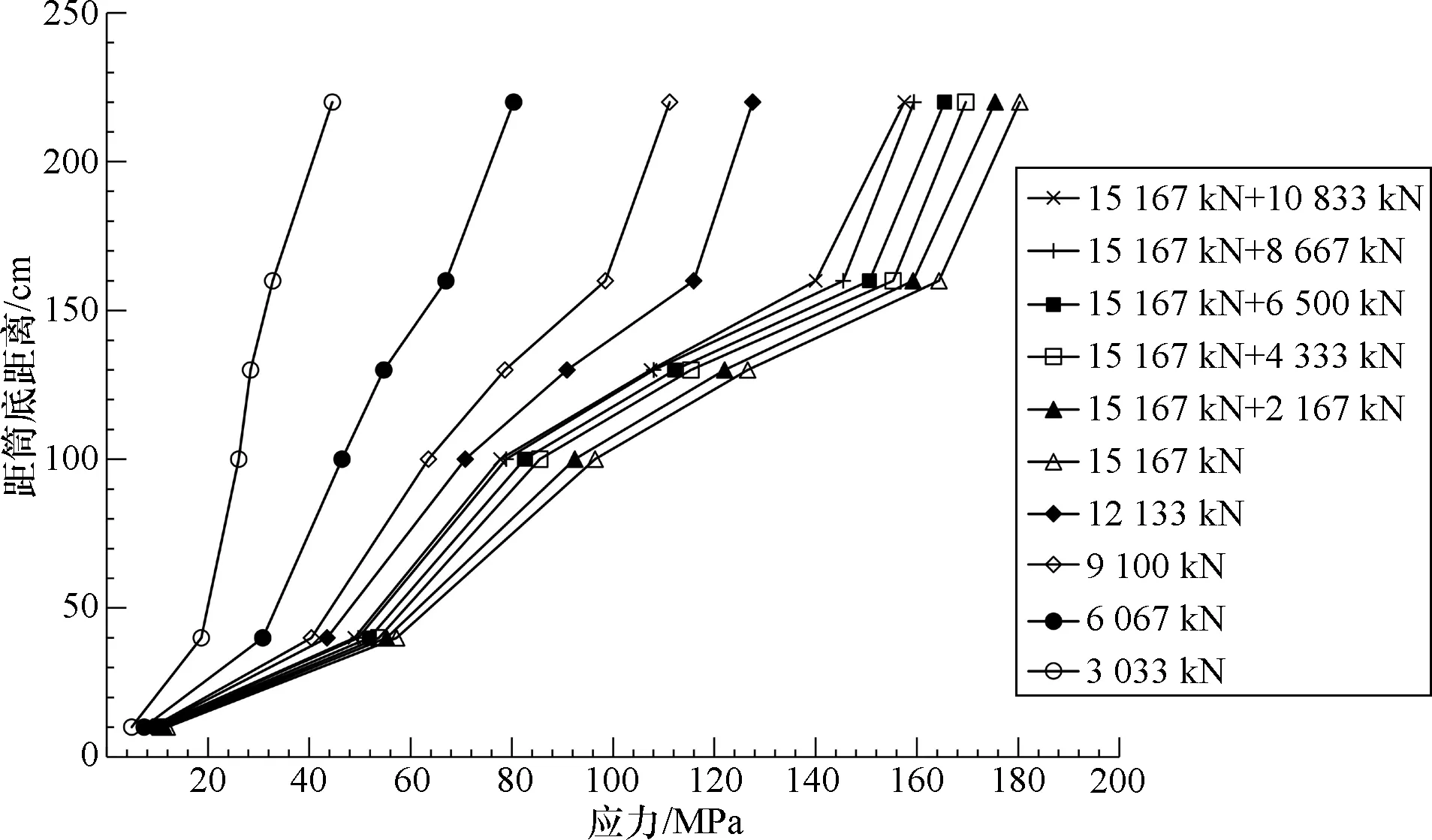

3.2 应力应变测试

考虑到外钢筒受千斤顶压力的影响,其应力应变情况与现场实际有差异,本试验仅对内钢筒的应力应变情况进行测试和分析。将试验所测内钢筒的应变数据进行整理和计算,并将明显异常数据剔除后,得到各个位置的应力结果,并将外壁和内壁的应力平均值作为筒壁的应力值。内钢筒各位置的应力在轴拉、偏拉与卸载阶段随加载的变化情况分别如图4至图7所示。

图4 轴拉阶段灌浆较薄侧筒壁应力

图5 轴拉阶段灌浆较厚侧筒壁应力

图6 偏拉和卸载阶段灌浆较薄侧筒壁应力

图7 偏拉和卸载阶段灌浆较厚侧筒壁应力

由图4至图7可以看出:①在轴向拉拔阶段,内钢筒各测点随着千斤顶加载量的增加所受应力不断增大,且随着与筒顶距离的增大而均匀减小,表明灌浆料黏结力的分布较为均匀,没有出现应力集中的现象。②内筒两侧的灌浆厚度虽然不同,但在轴向受力时两侧筒壁的应力却没有明显差别,表明两侧灌浆料与钢筒壁之间的黏结力基本一致,黏结力的发挥与灌浆厚度的关系不明显;轴拉时所产生的位移差主要由灌浆厚度不同所致,灌浆偏心对导管架传力的影响不明显。③在偏心拉拔阶段,灌浆较厚侧(维持荷载不变)内钢筒筒壁的应力随另一侧荷载的减小而增大,而卸载一侧筒壁的应力则迅速减小,表明即使总荷载减小,偏心受力产生的偏心弯矩也会导致应力增加,在设计时应考虑偏心荷载对灌浆料的不利作用。④各受力阶段各位置的应力均未超过钢材的屈服强度,灌浆模型未发生破坏;整个加载过程灌浆连接段应力监测点的应力最大值为180 MPa,发生在偏拉阶段灌浆较厚侧筒壁。

4 结语

在模拟海上恶劣施工环境导致灌浆厚度不均匀的情况下,导管架灌浆连接的轴向黏结承载能力不小于26 000 kN;在模拟受海上风浪和撞击等作用导致灌浆连接段受力不均的情况时,导管架灌浆连接的单侧偏心黏结承载力不小于15 167 kN。二者均满足设计要求。

在轴向拉拔时,灌浆连接段各测点的位移有微小差别,由大到小依次为灌浆较厚侧、平均位移、灌浆较薄侧,其原因是厚度越大的灌浆材料受拉拔时的剪切变形越大,但两侧应力的差别不大。在偏心拉拔时,总上拔力虽在减小,但荷载维持侧的上拔量持续增加,其筒壁拉应力也随偏心弯矩的增大而增大,表明即使总荷载减小,偏心受力也会导致内力增加,在设计时应考虑偏心荷载对灌浆料的不利作用。

本研究所述试验装置和试验方法,可对导管架灌浆连接段在偏心灌浆和偏心受力等海上不利工况下的黏结承载力进行测试。经实践证明试验方法简便、可靠且实用,可为类似项目提供参考。