汽车覆盖件模具生产节拍提升常见问题及解决方案

曲 政,刘益成,牟少志

(一汽-大众汽车有限公司,吉林长春614063)

1 引言

2010年以来,汽车覆盖件冲压生产线设备能力提升显著,高速伺服压机的普遍应用,将汽车覆盖件冲压线“节拍能力”提升至了15次/min以上,从行业看,高速伺服压机已成为汽车制造厂冲压专业的主流设备,整体节拍能力较上一代压机提升了近一倍,图1为某公司2006年至2018年投建的19条冲压线的设备能力节拍走势。然而,从各个主机厂的实际使用情况来看,虽然设备能力提升了,但设备的实际使用上其节拍能力未能充分开发使用,仍存在“大马拉小车”,即:模具基本是在高速冲压线中低节拍生产的情况,其主要原因是模具提速生产后出现的各类问题不能有效解决。本文将针对模具节拍提升过程中常见的制件典型质量问题及解决方案进行简要介绍。

2 空气排放类缺陷及解决方案

模具低速生产过程中,板料在上下模具闭合过程中成形时,模具内部的空气有充足时间进出排放,制件质量无缺陷。模具节拍提升后,成形速度加快,如果模具中气体排放慢,或一侧排气快,一侧排气慢,则在制件上下表面易形成气体压力差,冲压件会出现“气压坑”缺陷或“楞子”缺陷。

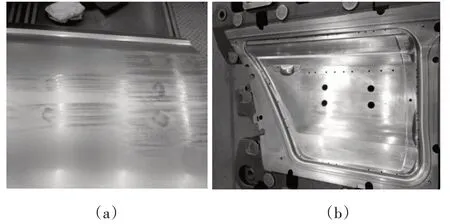

案例1:图2为某车门外板在节拍提升(节拍由原9次/min提升至17次/min)过程中出现的型面波浪缺陷(见图2a),经排查缺陷印记正对应模具上模圆形排气孔空开位置(见图2b)。其原因为板料成形时,上模空气能够顺利排放,而包裹凸模内的空气排放速度慢,上下模具出现气压差形成缺陷。

图2 某车门外板提速钣金波浪缺陷

针对该问题,将拉伸凸模型面非功能区域钻排气孔后(见图3),缺陷消除。

图3 非功能区域增加排气孔

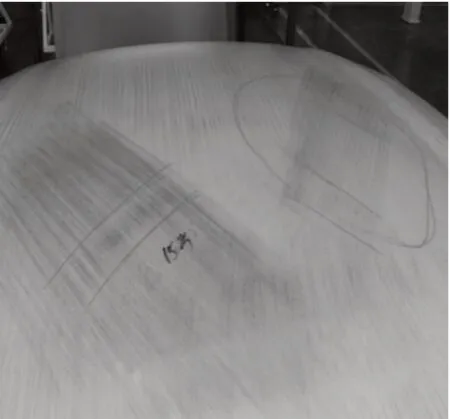

案例2:车型发动机罩模具,节拍由原9次/min提升至15次/min调试过程中,在第二工序修边模具工艺完成后,下料手取件时发动机罩外板的型面出现较重棱子缺陷,9次生产时无次缺陷,节拍12次/min缺陷较轻,节拍15次/min棱子缺陷较重。缺陷形态如图4所示。

图4 缺陷形态

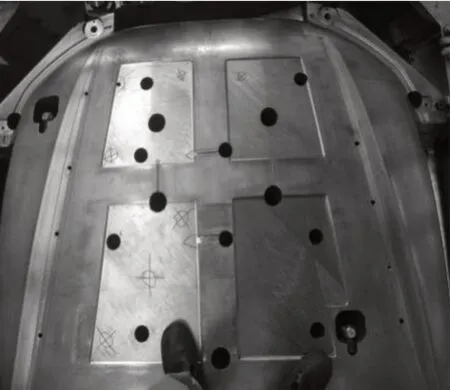

经分析,模具凸模排气不畅,辅具机械下料手取件时工序件与凸模内部形成负压真空,制件轻微变形造成缺陷产生,模具抓件图如图5所示。

针对该问题,有两种对应方案,一是在图5中间无吸盘位置布置吸盘,加强取件时的制件刚性;二是对凸模表面钻排气孔后,实际生产中采用了方案二,如图6所示,气孔加工后缺陷完全消除。

图5 大线抓件图

图6 大线抓件图

对于空气排放类问题,制件成形后包裹模具,或机械手取件时气体无法进入造成制件变形、棱子等缺陷,针对现有模具非功能区域应增加排气孔,加速气体流通。对于新制造模具前期,应在修边整形序凸模与制件服帖率高的,制造前期要求模具型面做成镂空,便于抓件排气。

3 制件冲击痕迹压痕及解决方案

模具的生产节拍增加后,上下模具冲击速度增大,上下模冲击痕、模具压料板压痕往往会随之新增或者加重。

该类问题的关键点在于模具有效成形区间的成形速度,目前的高速私服压机均由成形曲线控制设备各个节点的速度,伺服压机及自动化在运动过程中各阶段的速度及轨迹可以使用模拟软件进行全动态仿真(DELMIA仿真界面见图7),对于上下模具接触点的速度控制不准确或单纯为了节拍的提升而不加控制,则极易造成该类缺陷的产生,甚至产生模具和设备的震动损伤或元器件损坏失效。私服线曲线模拟的调试方法不在文中介绍,但建议曲线模拟人员综合考虑整线节拍,冲击速度,曲线平顺设备寿命等3方面的影响。

图7 DELMIA仿真界

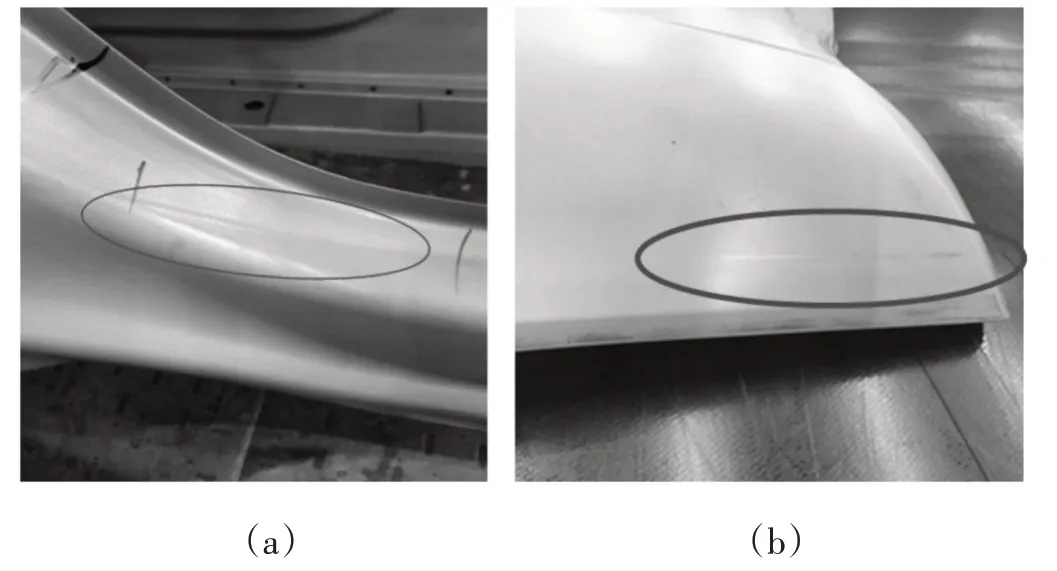

案例1:图8a所示为某车型侧围由9次/min提速至14次/min生产时出现的冲击痕缺陷,原因为拉伸凹模与凸模成形速度达到17次/min,通过曲线调整优化,成形速度降低至12次/min后缺陷达到质量认可状态。图8b所示为该侧围整形序压料板的压痕印记,经查曲线成形速度也为17次/min,曲线优化至冲击速度12次/min后缺陷消除。

图8 侧围质量缺陷

针对该类问题的经验总结:①可以利用压机曲线降低模具成形速度,减少上下模具冲击;②新模具调试阶段严格要求非功能压料着色区域打空开处理,并把控着色率要求,使模具受力均匀。

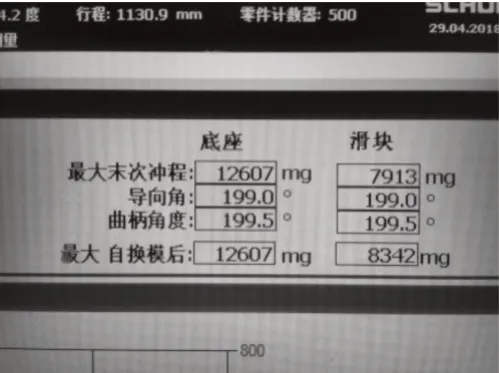

案例2:以某车型四门窗框模具15次生产为例:某修边冲孔序在工作时压机底座震动峰值达到1.2万mg,滑块震动峰值达到0.79万mg。压机报警频率高,制件毛刺缺陷体现频繁。

经分析,原曲线上下模具接触高度为距离下死点100mm,实际测量值为120mm;接触点瞬时节拍为15次,在原曲线基础上,将接触点高度更改为实际的120mm,同时将接触节拍速度由15降至12,优化后压机底座震动峰值由1.2万mg降至0.59万mg,滑块震动峰值由0.79万mg降至0.44万mg,前后实际效果对比如图9、图10所示)。同时整线节拍虽然由17.1降至了16,单仍能保持15次的生产运行。

图9 优化前震动

4 修冲类料屑问题加剧及解决方案

模具生产节拍增加后,模具刃口冲击速度增大,修冲间隙有减小的变化趋势如图11所示,且各工序制件在高速传输过程中,料屑飞溅问题也有明显增加,以某车型后改铝件模具为例,节拍10次生产时料屑问题返修率为2%,节拍提升至12次后返修率达到15%,降回10次后料屑问题立即减轻。

针对该类问题,建议解决方案如下:

(1)针对修边间隙变化,通过修边后制件断面判定间隙是否合适,提速往往会出现间隙变小的问题,一般来说需要重新研放间隙。

(2)针对刃口与板料摩擦加剧,特别是铝件生产过程中积屑瘤增加问题,推广负角度刃口的使用(建议-2°~-4°),并增加刃口DLC涂层。

(3)推广遮蔽样件,对于整车非完全外漏零件(即内表面件)的部分区域,如发动机罩内板、后盖内板、四门内板,建立遮蔽样件,防止过度返修。