门内板锁孔冲翻孔工艺优化

孔德雷

(上汽通用五菱汽车股份有限公司青岛分公司,山东青岛266555)

1 引言

目前,我司多种车型车门内板门锁安装孔都为锥形孔,由于内板冲压工艺的复杂及工艺布局限制为4工序,此处锥形孔工艺为冲翻孔工艺,对冲孔的精度要求也更加高,同时在冲孔过程中也会出现多种问题,影响生产的正常进行。

2 冲翻孔工艺及模具结构

2.1 冲孔工艺

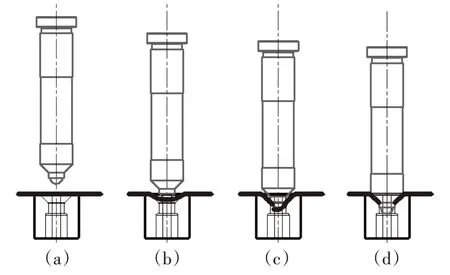

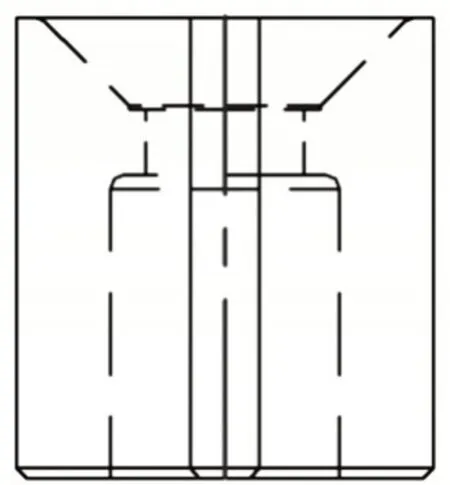

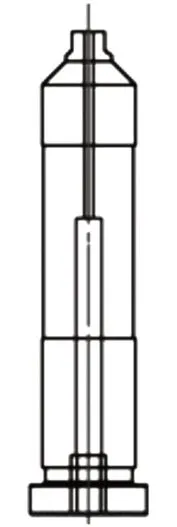

锁孔处锥形孔造型如图1所示,由于车间工艺布局限制,所有制件工艺全部限制在4工序,因此,此处锥形孔采用冲翻孔工艺,在最后工序模具完成此处锥形孔成形及冲孔,凸模结构造型如图2所示,工作过程如图3所示,凸模继续下行,凸模顶端球形结构接触制件(见图3b),凸模球头顶端继续下行将制件顶端顶破(见图3c),在凸模快要到底时,凸模继续下行,顶端破裂处废料掉落,侧面锥形面处进行整形(见图3d),完成冲孔及侧面整形。

图2 原凸模结构

图3 冲翻孔工作过程

2.2 模具结构

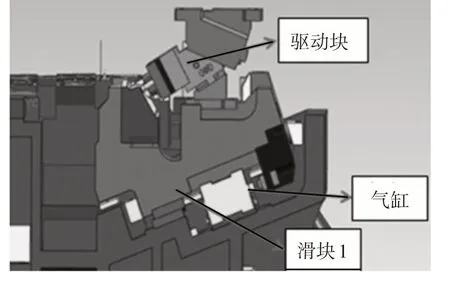

模具斜楔结构采用双动斜楔结构,采用气缸驱动,如图4所示,滑块1随着气缸向右侧移动到位后,驱动块随上模下行,完成冲孔整形工艺。

图4 模具结构图

3 常见问题

(1)毛刺及制件划伤。

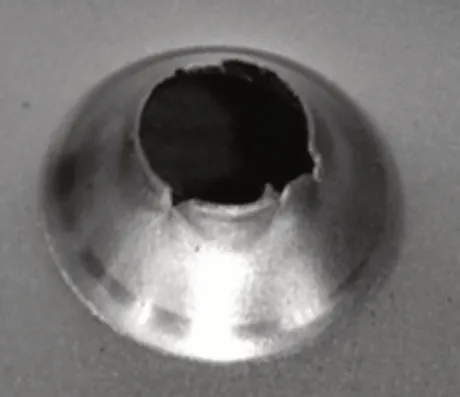

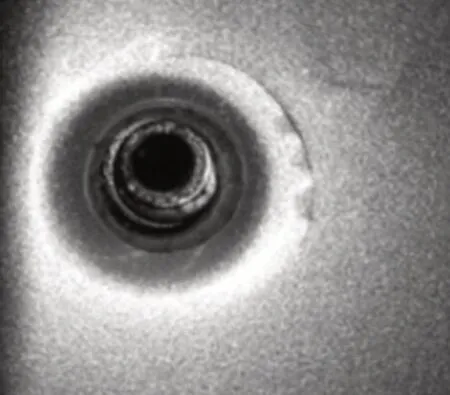

在整形过程中凸模在进入第三阶段(见图3c),会出现板料顶端破裂情况,如板料在破裂过程中出现向两侧撕裂,就会导致下一阶段冲孔过程中出现二次切断导致冲孔后出现毛刺,如图5所示。由于门锁安装孔处存在较大毛刺,制件在装框过程中会在门锁安装孔外侧制件表面产生明显划伤,如图6所示。

图5 毛刺及撕裂

图6 制件划伤

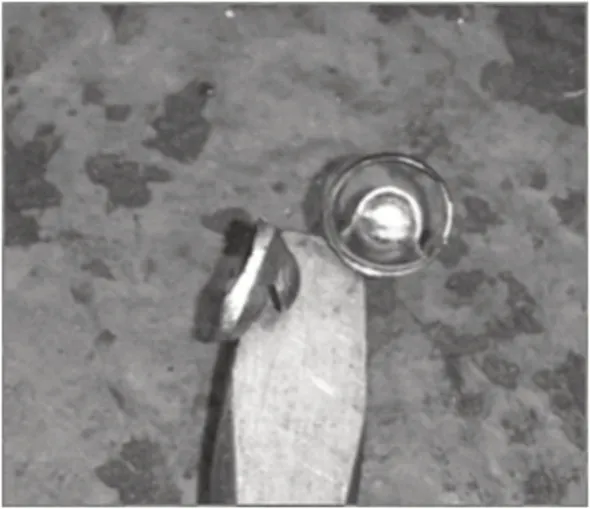

(2)垫废料。

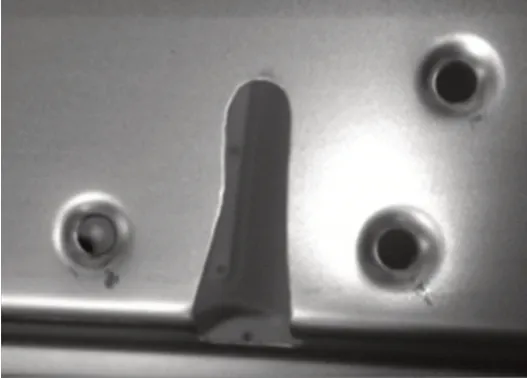

冲孔完成后冲掉废料如图7所示,由于整形过程中板料顶端出现破裂后凸模才完成冲孔,因此板料破裂边缘在凸模回退过程中容易出现接触导致废料被凸模带出,造成制件表面压伤。

图7 废料

(3)带料。

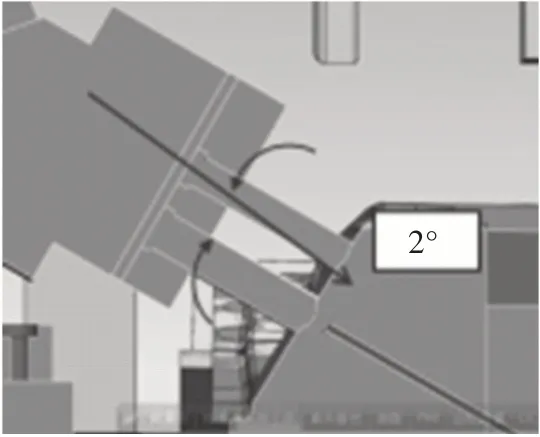

由于冲孔过程中存在角度,如图8所示,且整形过程中前端废料撕裂不规则,会导致废料被带出并导致冲孔处变形,如图9所示。

图8 冲孔角度

图9 制件变形

(4)整形不到位。

由于整形后需要进行冲孔,因此凸模及凹模套下端留有3mm高度刃口,如图10所示,会导致整形时整不到底,导致整形不充分,如图11所示。

图10 凹模套结构

图11 冲孔整形后状态

(5)安装门锁时油漆开裂。

使用锥形孔结构在进行门锁安装过程中,锥形孔周边容易出现油漆开裂现象,如图12、图13所示。

图12 油漆开裂

图13 油漆开裂

4 解决措施

(1)措施验证。

由于先整形后冲孔会导致制件撕裂,因此更改冲孔结构及工艺更改为先冲孔后整形。减小凸模直径并根据整形后尺寸验证凸模实际直径,针对带废料问题增加顶杆,并加高凸模高度,并对整形处进行优化,验证出凸模结构,如图14中7#凸模所示。

图14 验证凸模结构

(2)措施实施。

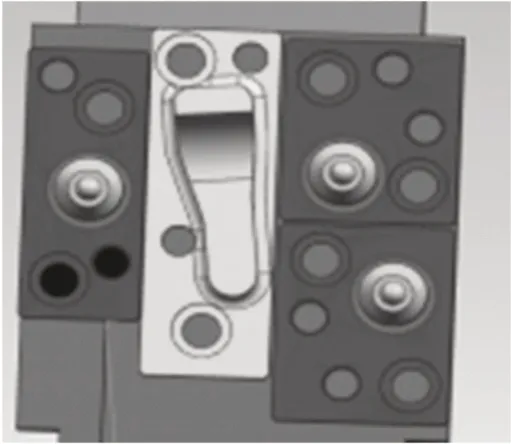

a.更换后凸模结构如图15所示。

图15 锁孔凸模结构

b.更改斜楔,调整冲孔角度,按图16所示的法向冲孔。

图16 更改后冲孔角度

c.更改凸模固定座为单独的固定座,如图17所示,方便维修及调试。

图17 单独固定座

5 结束语

通过对冲孔工艺优化及凸模结构的改进,有效解决了生产过程中出现的毛刺、带料孔变形等问题,并有效的解决了模具维修过程中难度大、调试困难的问题,对其它相同结构的模具具有一定的借鉴意义。