黄花苜蓿收获机设计与试验*

段建,陈树人,张体强

(1.扬州工业职业技术学院,江苏扬州,225127;2.江苏大学现代农业装备与技术教育部重点实验室,江苏镇江,212013)

0 引言

黄花苜蓿是一种绿色叶菜类蔬菜,尤其是在长三角地区分布广泛,深受人们喜爱[1-2]。由于牵引式收获机械难以在空间小的大棚内作业,且汽油机和柴油机对叶菜有污染,黄花苜蓿收割主要依靠人工,成本高、效率低、难度大,这已成为制约黄花苜蓿推广种植的重要因素[3]。因此,研发一种手扶电动式黄花苜蓿收获机,不仅能够解决黄花苜蓿收获无法利用大型机械、人工费时费力等问题,且成本低廉、操作简单,不仅能收割黄花苜蓿,还能进一步推广到收割鸡毛菜、韭菜、苋菜等其他叶菜类蔬菜。

针对上述问题,相关学者从黄花苜蓿切割力学特性[4]、黄花苜蓿吹送装置气流速度分析[5]、部件设计与虚拟仿真[6]和黄花苜蓿收获机整机开发[7-8]等方面做了相关研究,但对于黄花苜蓿收获机关键部件参数化设计,尤其是收获机作业参数优化还有所欠缺。

本文结合黄花苜蓿种植模式和收割要求,研制出了一种集切割与收集于一体的手扶电动式黄花苜蓿收获机,并进行了田间样机收获试验,基于Design-Expert8.0.6数据分析软件对样机的性能参数和最佳作业参数进行优化。

1 种植模式和收割要求

黄花苜蓿一般在7月中旬至8月初在大棚内以平畦方式整垄撒种播下。播下3个月后便可收割第一茬,总共可采收6~8次[9]。收割时主要是切割位于黄花苜蓿顶端的嫩茎叶,其形态较小,含水率大,收割时容易受到损伤;黄花苜蓿分枝性强,长势密;由于要多次收割,收割时不能破坏其整体根茎,防止其不再生长。因此,黄花苜蓿具有如下收割要求:第一次收割要掌握“低”和“平”的原则(留茬高度以50 mm为宜),所以要求收获机的割台一定要低和平;由于每次的留茬高度不同,要求割台的高度要可调;由于黄花苜蓿轻小、多汁,割刀不宜为锯齿,以防止堵塞,同时要求割刀的运动速度要高,能迅速将顶端嫩叶割下;由于黄花苜蓿受到机械损伤容易腐烂,因此要求黄花苜蓿的输送不能有机械的挤压,同时由于收获机在黄花苜蓿畦上行进,为避免压踏伤害,收获机重量要轻,并能够跨垄;由于黄花苜蓿为食用类蔬菜,与收割后黄花苜蓿接触的部件要保持干净。

2 整机结构与工作原理

2.1 整机结构

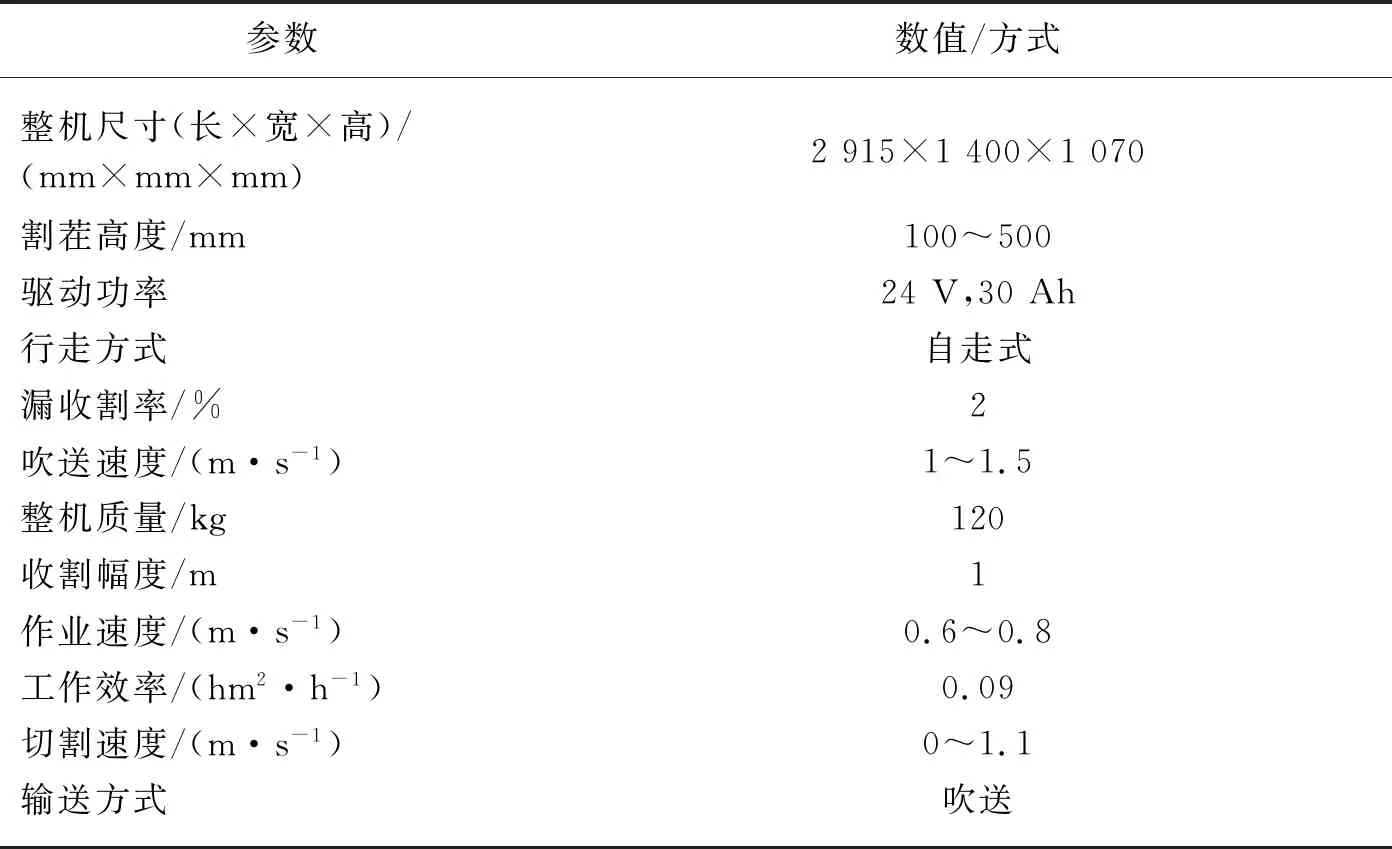

该黄花苜蓿收获机采用电动自走式,整机结构如图1所示。以24 V锂电池作为电源,采用前轮驱动的三轮式自走装置,通过电机和皮带驱动车轮。整体结构主要由切割装置、收割高度调节装置、风机吹送装置、传动机构、收集装置、车架、扶手等组成。根据黄花苜蓿种植模式和收割要求,整机主要的技术参数如表1所示。

图1 黄花苜蓿收获机整机结构Fig.1 Structural drawing of Medicago falcata L.harvester1.后行走万向轮 2.万向轮支架 3.扶手 4.收集装置 5.前行走轮 6.托架 7.锂电池 8.传动装置 9.支风管 10.主风管 11.切割装置 12.割茬高度调节装置 13.机架

表1 黄花苜蓿收获机主要技术参数Tab.1 Main physical parameters of Medicago falcata L.harvester

2.2 工作原理

黄花苜蓿收获机工作原理:开机工作前,先要根据收获时期黄花苜蓿高度,通过控制箱来控制电动推杆,调整收割高度调节机构到指定高度。然后在电机驱动下驱动轮开始行走,工作时,由人推着控制前进的方向在垄里行进。再开启驱动吹送切割的电机运转,经传动机构,一方面带动收割装置切割黄花苜蓿,另一方面带动风机转动,风力经风管输送到切割装置前方,将已切割的黄花苜蓿吹送进铺放在车架上的收集箱中,从而完成收获作业。

3 关键部件设计及参数确定

3.1 切割器类型及功耗

切割器是收获机械的重要部件之一,其主要作用是切断收获对象,其工作效率和作业质量直接影响整机性能,该机选用双动往复式切割器[10-11]。

本机所采用的双动往复式切割器的双动刀在切割茎秆的瞬间可看作是单支撑切割,增加了茎秆的抗弯反力,可以大大降低切割速度。动刀片的结构参数有:切割角α、刃部高度h、刀片的宽度c和d,如图2所示。切割角α是动刀片的主要设计参数,它的大小对切割性能有着重要的影响,既影响切割阻力的大小,又决定能否钳住茎杆保证可靠的切割[10]。

图2 动刀片结构示意图Fig.2 Structure diagram of moving blade

切割角α增大,切割阻力减小。但切割角α过大时将引起茎秆切割时沿刃线向外滑动,甚至钳不住茎秆,不能保证可靠切割。切割瞬时,钳住茎秆的条件为:两刃口作用于茎秆的合力R1、R2必须在同一条直线上[12],如图3所示。

图3 刀片钳住茎秆的条件Fig.3 Conditions of blade clamping stalk

F1≤N1tanφ1,F2≤N2tanφ2,F1=F2,φ1=φ2

(1)

式中:φ1、φ2——刀片切割黄花苜蓿茎秆的摩擦角;

F1、F2——刀刃口作用于茎秆的法向力;

N1、N2——刀刃口作用于茎秆的切向力。

得到钳住茎秆的条件为:2α≤φ1+φ2。参照刀片对茎秆的摩擦角之和φ1+φ2=52°~54°[13],考虑到高速条件下刀片能更可靠的钳住茎秆,取刀片的切割角α为20°,其他三个参数分别为d=5 mm,c=32 mm,h=37 mm。

驱动双动刀的机构为一同轴双曲柄滑块机构,如图4所示。该机构主要由两个偏心滚柱(凸台)和方框槽组成。其中一个偏心滚柱带动上动刀运动,另一个偏心滚柱带动下动刀运动。2个偏心滚柱偏心方向为180°,用来保证它们所带动的两动刀在任一时刻,其运动方向正好相反。两动刀片的间隙通过调节螺钉来完成,保持间隙δ≤0.5 mm。

图4 切割装置传动机构Fig.4 Transmission mechanism of cutting device1.传动轴 2.偏心滚柱 3.方框槽 4.传动基座 5.下刀片 6.上动刀片 7.螺钉

由于所选刀片的节距为D=34 mm,故单个动刀的行程S=17 mm。如图5所示,偏心滚柱每转一圈,割刀往复一次,有如下关系式:2R-F=S,F=R+r,变形得到R-r=S,取F=42 mm,得到R=29.5 mm,r=12.5 mm。

图5 传动结构尺寸关系图Fig.5 Size of transmission mechanism of cutting device

3.2 切割功耗

切割器工作消耗的功率Pw包括切割黄花苜蓿茎秆的功率Pg和空转功率Pk两部分[14]。

Pw=Pg+Pk

Pg=VmBW0

(2)

式中:Vm——收获机前进速度,m/s;

B——收获机割幅,设计为1.1 m;

W0——切割每平方米面积的黄花苜蓿茎秆所需功率,J/m2。

收获机前进速度即人推着收获机行走的速度,一般人的平均步行速度约为1.22 m/s,老年人的平均步行速度约为0.91 m/s,考虑到推行,取最大速度为1 m/s;切割牧草W0=200~300 J/m2,考虑到黄花苜蓿与一般的牧草同属,物理机械特性相近,而切割黄花苜蓿主要是切割其嫩茎秆,故W0取250 J/m2。

代入以上数据,得到Pg=0.275 kW;空转功率Pk的大小与切割器的安装调整技术有关,一般每米割幅所需空转功率为0.6~1.1 kW,取中间值0.9 kW。得到Pw为1.175 kW。

3.3 收集装置

收割的黄花苜蓿茎叶鲜嫩,单重较小,采用传统方式(螺旋、夹持、链式等)收集易造成损伤和漏收,影响其作为商品菜的品质和收集效率,不适合黄花苜蓿的收集,经验表明用气力收集是可行的[14]。常用的风扇(风机)有轴流式和离心式两种,农业机械上多用离心风机来输送物料,本机亦采用离心风机[15-16]。考虑到黄花苜蓿收割的吹送情况,初步确定为中压的后向叶轮风机,以下是风机主要参数的计算。

3.3.1 气流速度

气流速度(风速)vf根据物料悬浮速度的大小来确定。从理论上说,气流速度大于物料的悬浮速度即可。但是在实际装置中,由于存在物料彼此的互相作用、气流分布不均等情况,所需气流速度比悬浮速度大很多。参考文献[17],水平气流速度可取悬浮速度的2.2倍,在此基础上实际的气流速度可增加30%~50%[18]。试验测定表明,黄花苜蓿收割物的悬浮速度在0.890~4.238 m/s,取4.238 m/s,增加值取40%,通过计算得到所需气流速度vf为13.05 m/s。

3.3.2 风量计算

收割物输送量[19]

G=3.6pBmVm

(3)

式中:G——输送量,kg/h;

p——单位面积切割黄花苜蓿茎秆的枝数,取300×3=900枝/m2;

m——单枝黄花苜蓿收割物的质量,试验测得为0.11~1.34 g,取最大值1.34 g。

所需风量[19]

Q=G/ρu

(4)

式中:Q——风量,m3/h;

ρ——空气密度,取1.29 kg/m3;

u——浓度比,取10;

得到所需风量为Q=370.21 m3/h。

3.3.3 风机消耗的功率

风机消耗的功率N(风机轴功率)

(5)

式中:H——全压,kg/m2;

ηc——传动效率,与电机输出轴直连,故ηc=1;

ηk——空气效率,取0.8。

H=kρw2,w=2πnRf/60

(6)

式中:k——全压系数,后向叶片k≤0.4,取0.4;

w——预算的风扇圆周速度,m/s;

Rf——风扇的半径,取0.12 m;

n——风扇转速,取3 000 r/min。

得到全压H为732.61 kg/m2,风机消耗的功率N=0.094 2 kW,漏风系数和安全系数分别取值为1.2和1.1,得到实际的功率消耗为0.124 3 kW。

根据以上计算,最终选择的风机型号为L5-40,主风管尺寸为30~50 mm,支分管为15~25 mm。设计的收集装置包括风机、主风管、支风管三部分,如图6所示。

图6 收集装置Fig.6 Gathering device1.风机 2.主风管 3.支风管

风机中的风经主风管进入位于割刀前上方的支风管,然后吹进铺在支架上的收集箱中,完成收集过程。

3.4 传动装置

整机传动装置如图7所示。以电池作为动力来源,通过电机带动风扇进行转动,风扇与联轴器(其一端装有带轮)相连,联轴器上的带轮通过皮带与同主动齿轮相连的从动带轮组成皮带传动(A型V带),其传动靠一张紧轮来控制,张紧轮张紧,从动皮带轮就转动,反之亦然[20]。从动带轮带动主动齿轮转动,主动与从动齿轮啮合(传动比i=2)带动切割器传动轴驱动双动切割刀片做往复运动。电池为切割和收集(风扇吹送)提供风力,电池选用锂电池。锂电池为切割和收集(风扇吹送)提供风力,由前面的计算可知其消耗功率之和为1.299 3 kW(1.175 kW+0.124 3 kW),电机的功率为2.2 kW,满足要求。

图7 整机传动装置Fig.7 Transmission device of the whole machine1.切割器传动轴 2.齿轮座 3.被动齿轮 4.主动齿轮 5.带轮 6.锂电池 7.风扇 8.联轴器 9.张紧轮 10.皮带 11.张紧轮支撑板

4 参数优化试验

4.1 试验条件

手扶电动式黄花苜蓿收获机样机田间作业试验在镇江句容市黄花苜蓿种植合作社进行,大棚内黄花苜蓿高度为200~500 mm,如图8所示。试验主要是在不同工作参数下,对样机的两项核心指标工作效率、漏割率进行测定。

图8 黄花苜蓿收获机田间试验Fig.8 Field experiment of Medicago falcata L.harvester

4.2 试验设计

以作业速度、切割速度、吹送速度是影响收获机工作效率和漏割率的关键参数,其中作业速度为0.6~0.8 m/s,切割速度为0~1.1 m/s,吹送速度为1~1.5 m/s。采用三因素三水平正交试验方法,应用L9(34)为正交表设计试验,以作业速度X1、切割速度X2、吹送速度X3为影响因子,工作效率和漏割率为评价指标[21-22]。试验因素水平如表2所示。

表2 试验因素和水平Tab.2 Test factors and levels

4.3 结果与分析

试验数据采用Design-Expert8.0.6数据分析软件进行回归分析和利用响应面分析法对2因素间交互效应进行分析。试验方案与结果如表3所示。

表3 试验方案及结果Tab.3 Experiment design and results

4.3.1 回归模型的建立与检验

1)工作效率回归方程。工作效率回归方程方差分析结果见表4所示,R2修正值为0.970 2(大于0.800 0)[23],体现出回归方程与试验值整体上符合程度较高。F=51.69,P<0.000 2,表明自变量和因变量间有极显著的相关关系,拟合水平良好,说明模型可用于黄花苜蓿收获机的工作效率的预测。工作效率与各因素编码值的回归方程为式(7)所示。

表4 工作效率回归方程方差分析Tab.4 Variance analysis of regression equation for work efficiency

Y1=0.1-3.075×10-3X1-5.812×10-3X2+

9.113×10-3X3+1.450×10-3X1X2-

7.150×10-3X1X3-2.425×10-3X2X3-

0.021X12-0.014X22-0.014X32

(7)

2)漏割率回归方程。漏割率回归方程方差分析结果见表5所示,R2修正值为0.931 4(大于0.800 0),体现出回归方程与试验值整体上符合程度较高。F=22.12,P<0.001 6,表明自变量和因变量间有极显著的相关关系,拟合水平良好,说明模型可用于黄花苜蓿收获机的漏割率的预测。对偏回归系数进行显著性检验分析,因回归方程中X3、X1X3、X2X3系数的t检验不显著,故可以省略[24]。漏割率与各因素编码值的回归方程为式(8)所示。

表5 漏割率回归方程方差分析Tab.5 Variance analysis of regression equation for missing cutting rate

Y2=1.28-0.3X1+0.45X2-0.28X1X2+

0.37X12+0.16X22+0.16X32

(8)

4.3.2 各因素对性能指标影响主次分析

各因素对各项性能指标影响贡献率主次结果如表6所示,各因素对黄花苜蓿收获机的工作效率贡献率大小依次是吹送速度、切割速度、作业速度。各因素对黄花苜蓿收获机的漏割率贡献率大小依次为切割速度、作业速度、吹送速度。

表6 各因素对各项指标的贡献率Tab.6 Importance of the effects of factors on response functions

4.3.3 因素交互作用对性能指标影响

作业速度和切割速度对工作效率的影响如图9(a)所示,随着作业速度和切割速度的增大,工作效率先增大后减小。当作业速度在0水平(即作业速度为0.7 m/s)时,此时收获机作业稳定,能够保持较高的工作效率,说明可根据黄花苜蓿高度和密度来调整作业速度,但总体应保持适中。当切割速度在-0.5~0水平(即切割速度在0.35~0.6 m/s范围内)时,收获机工作效率较高,这主要是由于该机采用双动割刀,切割速度比单动的小,即同等的切割速度,双动往复式切割器的作业速度更快,即便在低速时也可以保证较高的工作效率。

作业速度和吹送速度对工作效率的影响如图9(b)所示,当作业速度在0水平(即作业速度为0.7 m/s),吹送速度在0~1水平(即吹送速度在1.25~1.5 m/s范围内)时,收获机工作效率比较高。这说明在一定的作业速度,高效对已切割的黄花苜蓿进行吹送,均能够提高收获机的作业效率。这是因为在收获过程中,割刀将黄花苜蓿快速切割,在风管的作用下将收获的黄花苜蓿吹送到收集箱内,如果不能及时的吹送,收获的黄花苜蓿将堆积在风管出风口,导致新收获的黄花苜蓿不能够及时收集,直接影响收获机的工作效率[5]。

吹送速度和切割速度对工作效率的影响如图9(c)所示,当切割速度在0水平(即切割速度为0.6 m/s)时,随着吹送速度的增大,能明显提高收获机的工作效率,可见在作业时应保持较高的吹送速度,确保作业的流畅性。平稳偏低的切割速度应对提高收获机工作效率是有益的,但不管切割速度大小,从响应面图可以看出,随着吹送速度增大,工作效率都在提高。

作业速度和切割速度对漏割率的影响如图10所示,随着作业速度的增大,尤其是当作业速度在0~1水平(即作业速度在0.7~0.8 m/s范围内)时,漏割率与作业速度表现出明显的正相关性,即随着作业速度的增大漏割率明显在提升,说明盲目追求工作效率会导致漏割的增加。这是因为收获机前进的速度过快时,会导致一些黄花苜蓿茎秆还未彻底割到或者割断就结束了。

(a)切割速度与作业速度对工作效率的影响

图10 切割速度与作业速度对漏割率的影响Fig.10 Influence of cutting speed and operation speed on missing cutting rate

随着切割速度的增大,漏割率将持续提升,尤其是当切割速度在0~1水平(即切割速度在0.6~1.1 m/s范围内)时,漏割率提高更为明显。这是由于该机采用的是双动刀切割,哪怕偏低的速度仍然能保持较高的切割效率,而切割速度快高时反而会导致一些黄花苜蓿没来得及钳住和切断就收割下一茬,导致漏割现象的出现。这也验证了为何当切割速度偏高时,收获机工作效率反而开始降低。总体来说收获机在作业过程中要兼顾作业效率同时也要提升切割的顺畅性,避免过高的漏割现象。

4.3.4 参数优化与试验验证

应用Design-Expert8.0.6对黄花苜蓿收获机工艺参数进行优化。在试验结果讨论及模型拟合的基础上,按照尽可能高的工作效率和尽可能低的漏割率的优化原则,在作业速度为0.6~0.8 m/s,切割速度为0.1~1.1 m/s,吹送速度为1~1.5 m/s的约束条件下,设定和调节目标函数满足设前期设计要求即工作效率大于0.09 hm2/h,漏割率小于2 %,工艺参数优化结果为:作业速度0.72 m/s,切割速度0.78 m/s,吹送速度1.29 m/s,此时收获机工作效率为0.091 2 hm2/h,漏割率为1.75 %。

为了验证优化分析结果的正确性,在相同条件下进行验证试验。选取优化后的作业速度0.72 m/s,切割速度0.78 m/s,吹送速度1.29 m/s进行验证试验,进行5次重复试验,取其平均值作为试验结果,得到实际数值与优化值对比结果如表7所示。表7说明:黄花苜蓿收获机的工作效率和漏割率实测值与预测值之间的相对误差分别为3.750%和3.886%。说明两者的回归方程预测值与实测值很接近。

表7 验证试验结果Tab.7 Experiment data for test validation

5 结论

1)设计了一种手扶电动式黄花苜蓿收获机,对关键部件切割装置、收集装置、传动装置进行设计,确定了影响其工作性能的结构与工作参数,设计刀片节距为34 mm,单个动刀的行程为17 mm,切割功耗为1.175 kW,风机功率消耗为0.124 3 kW,主风管尺寸为30~50 mm,支分管为15~25 mm,选用电机功率为2.2 kW。

2)优化组合的各因素参数为作业速度0.72 m/s,切割速度0.78 m/s,吹送速度1.29 m/s。在此工艺条件下,此时收获机工作效率大于0.091 2 hm2/h,漏割率小于1.75%。均满足黄花苜蓿收获机设计要求。

3)各因素对工作效率的因子贡献率为:吹送速度>切割速度>作业速度;各因素对漏割率的因子贡献率为:切割速度>作业速度>吹送速度。

4)吹送速度对收获机作业效率影响大,后续可增设输送带,通过输送带将在风管作用下的黄花苜蓿输送到收集箱内。