缝洞型油藏物理实验模型制作新方法

郭万江,付帅师,李爱芬,于 淼

(中国石油大学石油工程学院,青岛 266580)

缝洞型油藏是一种非均质性极强的非常规油藏,具有缝洞形态多样,连通关系复杂的显著特点[1]。这给缝洞油藏的工程开发和科学研究增加了很大的难度,尤其是储层参数的不确定性导致缝洞油藏的数值模拟难以准确模拟实际储层[2]。针对典型缝洞结构的缝洞型油藏物理实验是研究该类油藏相对最有效的方法。

目前,传统的缝洞型油藏物理实验模型的制作方法有很多,按照模型种类可以分为大理石模型、有机玻璃模型、全直径岩心模型、玻璃刻蚀模型、玻璃水槽模型、碳酸钙岩板模型等。

专家学者利用不同的方法制作不同的缝洞型油藏物理实验模型,并进行水驱、气驱、泡沫驱等物理实验模拟,在剩余油分布规律、形成机理以及动用机制等方面取得了丰硕的成果。比如,隋宏光等[3]利用大理石模型研究了不同溶洞密度、不同洞缝比等参数对缝洞型油藏水驱油采收率的影响;吕爱民等[4]利用有机玻璃板模型模拟了不同注入速度、不同注采井位对水驱后剩余油分布和生产动态的影响;Wang等[5]利用玻璃水槽模型研究了裂缝孔洞组合内充填介质对水驱油的影响,并分析了不同油水黏度比下的影响效果差异;彭松等[6]利用全直径岩心模型模拟了多级注水替凝析油过程,并分析了产油量的影响因素;赵青等[7]利用碳酸钙岩石板研究了不同气驱方式下的产业特征和产业规律,并定性评价了剩余油形成机制;屈鸣等[8]利用玻璃刻蚀模型研究了复杂缝洞单元内底水驱油水界面特征变化。

但是这些学者在进行缝洞型油藏物理实验模拟过程中,所用的物理实验模型在制作成本、刻画精度、可视化等方面存在明显的问题。比如,大理石模型、有机玻璃模型以及玻璃水槽模型刻画的裂缝和溶洞过于规则,无法准确模拟真实缝洞形态[3-5];全直径岩心模型的裂缝和溶洞刻画具有明显的随机性,且不具可视性,无法观察实验过程中裂缝和溶洞内剩余油分布变化[6,9];碳酸钙岩板模型的缝洞刻画过于粗糙,无法精确表征溶洞尺寸或裂缝开度等参数[7,10];玻璃刻蚀模型制作成本过高,壁面物性与储层差别较大,且难以对裂缝和溶洞进行充填[8,11]。

上述这些问题很大程度上限制了缝洞型油藏物理实验模拟的准确性、普适性、真实性。所以,针对传统方式制作的缝洞实验模型的不足,提出一种缝洞油藏物理实验模型制作的新方法。该方法利用覆膜树脂砂和环氧树脂胶胶结的石英砂为原料,可制作出符合真实缝洞油藏特征的物理实验模型,且具有缝洞刻画真实、制作精度高、大批量生产、成本相对较低的显著优势,为缝洞型油藏物理模拟实验的成功进行奠定基础,进一步指导矿场实践的高效开发。

1 物理实验模型制作原料

物理实验模型制作分为两个部分,即基质制作和充填介质制作。其中,基质的制作采用原料为覆膜树脂砂,利用自动成型机进行选择性激光烧结制成预设形态的模型基质;充填介质采用环氧树脂胶胶结的石英砂制成。

1.1 覆膜树脂砂

覆膜树脂砂(图1)是一种在砂粒表面粘附一层固体酚醛树脂膜的石英砂,主要由原砂(石英砂)、酚醛树脂、乌洛托品水溶液、硬脂酸钙以及一些添加剂组成[11],其成分配比如表1所示。

图1 覆膜树脂砂

表1 覆膜树脂砂成分表

覆膜树脂砂的精度在一定程度上影响模型的精度和硬度,一方面,尽可能小的粒径能够提高精度,但另一方面,过小的粒径可能会影响覆膜砂的透气性[12]。通过对比不同粒径覆膜树脂砂打印的岩心,在尽可能保证模型精度和硬度的原则下,一般选取100~120目的覆膜树脂砂作为打印原料,经后处理后,能够满足实验要求。

1.2 环氧树脂胶结石英砂

由于缝洞型油藏中,大部分裂缝和溶洞都存在不同类型、不同程度的充填。缝洞内的充填介质一般都是被泥沙或化学沉积等物质固结,因此本研究也采用固结的多孔介质来模拟缝洞内的充填物,以满足实际储层的充填基质物性[13-14]。

分别利用常规的E51环氧树脂胶和改性后的环氧树脂胶对石英砂进行胶结[14],可制备不同润湿性的充填介质。其中,E51环氧树脂胶是油性,可用其制备油湿性充填介质;改性后的环氧树脂胶为水性,可用其制备水湿性充填介质。环氧树脂胶胶结充填介质过程示意图如图2所示。

图2 环氧树脂胶胶结充填介质二维示意图

由于不同缝洞充填介质的渗透率不同,为真实模拟实际储层充填介质物性,通过不断调整胶砂比(环氧树脂胶与石英砂质量比)和石英砂目数制备不同渗透率的岩心,从而确定不同充填介质制作所需要的环氧树脂胶和石英砂比例。

利用稳态法,对不同胶砂比和石英砂目数制作的亲水岩心和亲油岩心进行渗透率测试(上游压力20 kPa,围压2.5 MPa),结果如表2所示。

表2 不同胶砂比及石英砂目数制备岩心渗透率

从表2可以发现,在相同的胶砂比的条件下,利用不同类型环氧树脂胶制得的岩心渗透率差异不大,其误差属允许范围之内。可通过确定胶砂比和石英砂目数来确定渗透率,从而制得符合储层渗透率特征的缝洞油藏充填介质。一般而言,缝洞型油藏充填介质的渗透率为100~1 000 mD,所以,本文采用的石英砂目数为160~180目,胶砂比为15∶100。

2 基于选择性激光烧结的3D打印模型基质制作

2.1 缝洞数字模型构建

缝洞数字模型的构建是3D打印制作缝洞物理实验模型基质部分的基础。由于缝洞油藏复杂的缝洞结构,通常要求缝洞物理实验模型尽量能够尽量贴合矿场实际,所以缝洞数字模型的构建是以缝洞型油藏地质剖面或地质模型为依据。

2.1.1 二维缝洞数字模型构建

以某油田TK730~TK734连井地质剖面为例,介绍二维缝洞数字模型的构建方法。

首先,将TK730~TK734连井剖面作为背景图,在计算机辅助设计(computer aided design, CAD)软件中,以“点连线,线构面”的方式在平面上描绘出溶洞及裂缝轮廓,并在同一平面上绘制一个包裹裂缝和溶洞形态的矩形。然后,分别将矩形和缝洞轮廓沿垂向同方向按同大小拉伸成实体,分别形成一个长方数字实体和一个缝洞数字实体。最后,利用布尔差集运算,在长方体中剪掉缝洞体,即完成二维缝洞数字模型构建。TK730~TK734连井剖面及缝洞数字模型分别如图3、图4所示。

图3 TK730~TK734连井剖面

(长宽厚为30 cm×18 cm×1 cm)

2.1.2 三维缝洞数字模型构建

以某油田T615单元地下河地质模型为例,介绍三维缝洞数字模型的构建方法。

三维缝洞数字模型的构建方法分为直接法和间接法两种。其中,直接法是通过观察地质模型形态,根据三视图(前视图、俯视图、侧视图)在CAD软件中直接构建数字模型,间接法,即逆向建模法,是根据地质模型坐标点数据通过逆向工程方法建立三维缝洞数字模型。

通过直接法的构造过程过于烦琐,且误差较大,不适合复杂三维缝洞数字模型的构建。逆向建模法可以将地质模型按一定比例缩小,完美复刻,自动化程度高,可有效降低人为误差。

逆向建模法构建三维缝洞数字模型的过程可分为如下四个步骤[15]。

(1)获取地质模型溶洞的网格中心的坐标,该过程可直接在地质建模软件petrol中完成,地下河溶洞地质模型如图5所示。

图5 地下河溶洞地质模型

(2)提取溶洞表面坐标,即在上一步的基础上,通过判断每个数据点周围的数据点个数来判定每个数据点是否为表面坐标点,将内部坐标点(非表面坐标点)剔除。如某一数据点周围数据点个数为小于6,则该数据点为表面坐标点,否则,为内部坐标点。

(3)逆向工程法建立溶洞数字实体(图6),该过程可在三维建模软件(如Solidworks软件)中进行,其处理过程包括噪声数据剔除、平滑处理、生成曲面、生成实体等。

图6 地下河溶洞数字实体

(4)布尔差集运算构建基质数字实体,即构建一个长方体数字实体,并将其完全包裹缝洞数字实体,对两者进行布尔差集运算,在长方体中剪掉缝洞数字实体,完成三维缝洞数字模型构建。

缝洞数字模型构建完成后,利用magics软件进行缩放、修补、切片处理及轨迹扫描后即可导入3D打印设备进行打印。

2.2 3D打印设备及原理过程

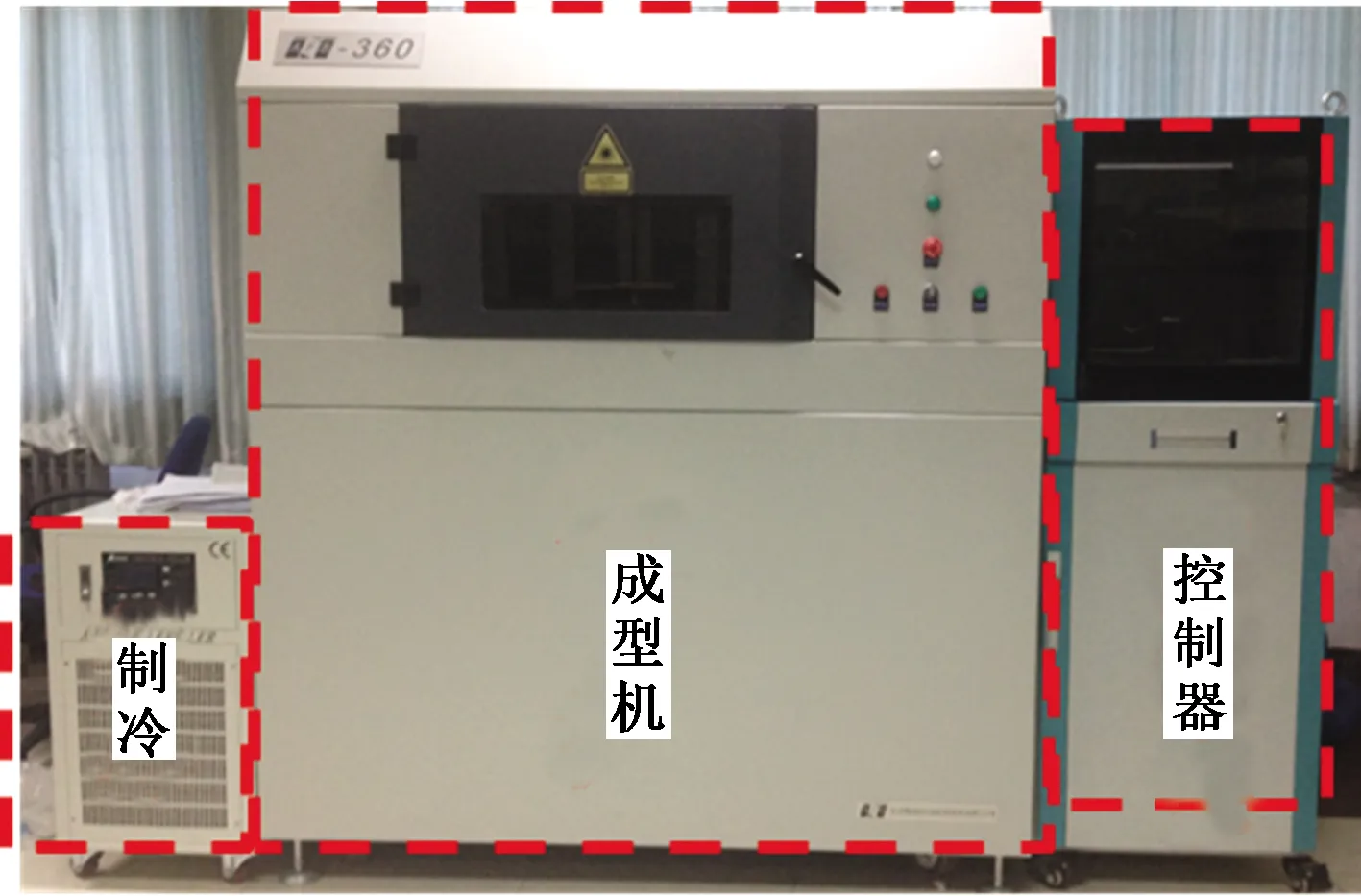

采用的3D打印设备为隆源AFS-360型自动成型机,设备共分为四个部分,分别为控制器、成型机、制冷装置以及通风装置,如图7所示。

图7 3D打印设备(自动成型机)

设备的核心部分为成型机,其主要包括激光二维扫描头、铺粉滚筒、激光窗、成型缸(内有成型活塞)以及料缸(内有供粉活塞)等,成型机内部示意图如图8所示。

图8 3D成型机内部示意图

打印前,将足够量的覆膜树脂砂(打印原料)装入成型缸,并用铺粉辊筒将成型缸和料缸内的树脂砂粉末铺平。打印过程中,在计算机控制下通过 激光扫描头对成型缸内的覆膜树脂砂进行一层一层的选择性烧结。当烧结一层后,供粉活塞上升0.2 mm,相应的成型活塞下降0.2 mm,通过铺粉辊筒将料缸上部的覆膜树脂砂推进成型缸,进而进行第二层的烧结,层层烧结完毕后即可初步完成缝洞油藏物理实验模型基质部分的打印制作[15]。

2.3 硬化处理

为防止模型基质周围覆膜树脂砂的固结,打印过程中激光温度不宜太高,这也导致了打印后的模型基质硬度明显不足[16-17]。于是,待模型基质打印结束后需要采用高温烧结的方式进行硬化处理。硬化处理的过程分为三步,可概括为除砂、过火、烘烤,操作过程如图9所示。

图9 硬化处理过程图

除砂,即用软毛刷或气枪将模型基质周围附着的未烧结的覆膜树脂砂清除,防止过火和烘烤过程中将其固结在模型基质表面,从而增加精度。

过火和烘烤分别是为了硬化模型基质表面和内部。过火是利用火焰喷枪来回对烧烤直至颜色明显变深;烧结是将模型基质放入恒温箱里以190 ℃的温度加热5 h。

经过硬化处理的模型基质,可明显提高硬度,可耐压5 MPa左右,满足缝洞油藏物理模拟实验要求。

部分3D打印并硬化处理后的缝洞模型基质如图10所示。

图10 3D打印的缝洞模型基质

3 模型基质孔渗测试及降孔降渗处理

由于模型基质的不规则性及尺寸较大的问题,采用3D打印岩心进行渗透性测试,并研究实验要求的降渗方法,最终将其运用到物理实验模型基质的处理过程中。

3.1 3D打印岩心孔渗测试

参照中华人民共和国石油天然气行业标准SY/T 5336—1996《岩心常规分析方法》,采用氮气注入法测试3D打印岩心孔隙度,采用氮气进行气测渗透率测试(围压为1.2 MPa,上游压力为15 kPa),测试结果如表3所示。

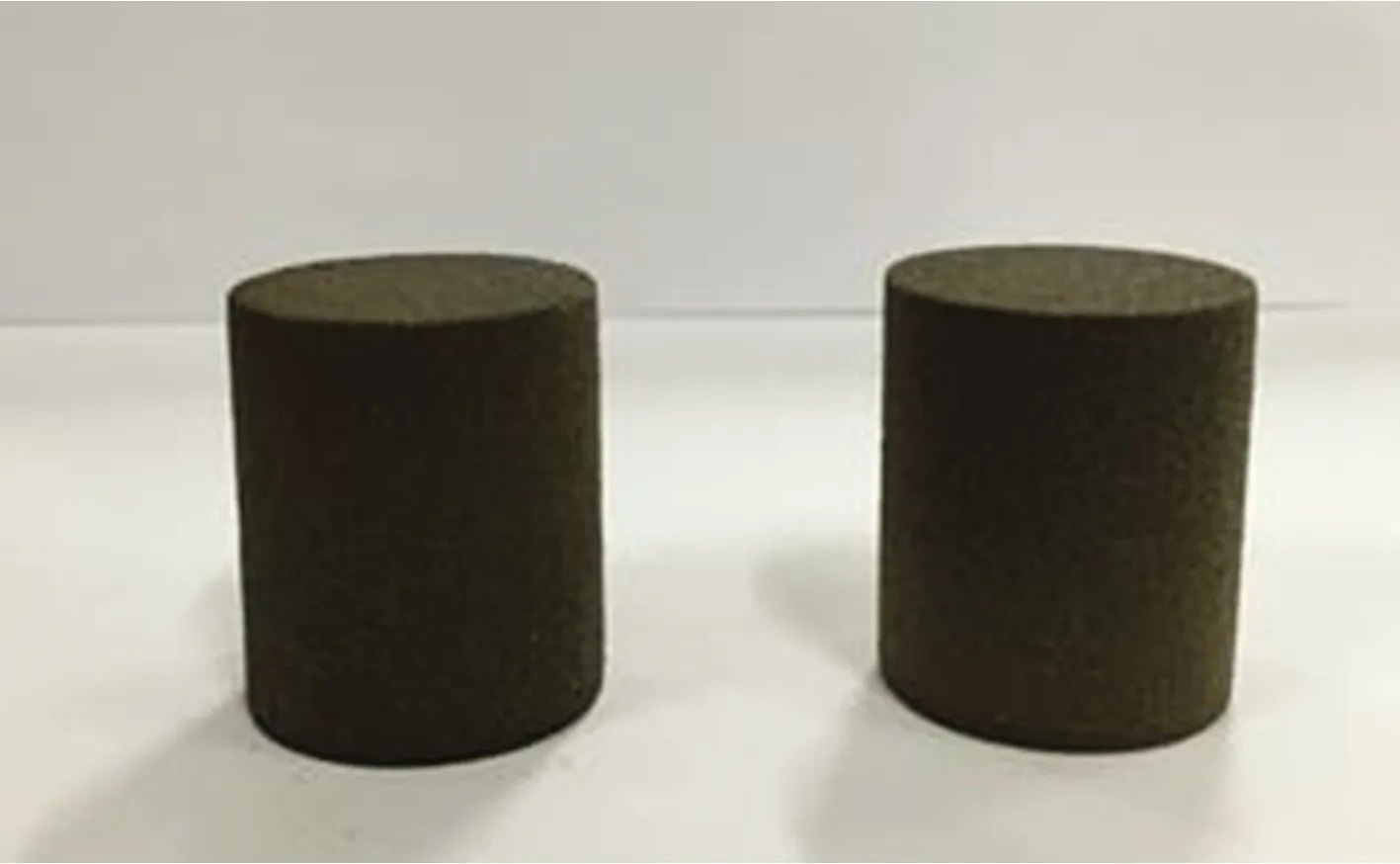

3D打印岩心尺高3 cm左右,直径约为2.5 cm,如图11所示。

图11 3D打印岩心

从表3发现,利用覆膜树脂砂进行3D打印制得的岩心孔隙度约为40%,气测渗透率约为2 000 mD。而实际缝洞型油藏基质的渗透率大多为1%~5%,渗透率为0.1~1 mD。3D打印岩心孔渗参数与矿场实际严重不符,需要对其进行降孔降渗处理,才能满足物理实验模拟需要。

表3 3D打印岩心孔渗参数

3.2 3D打印岩心降孔降渗处理

经过大量调研和实验,优选出浓度为30%(质量分数)的硅溶胶水溶液(mSiO2·nH2O)作为降孔降渗处理媒介,它是一种无臭、无毒,可在水中均匀扩散的半透明胶体溶液(图12),在72~83 ℃的温度下会发生固化。

图12 硅溶胶水溶液

首先,通过抽真空饱和硅溶胶的方式,将硅溶胶渗入岩心中,并使其吸附在岩心孔隙,然后在75 ℃的高温下进行烘干,使水分蒸发,硅溶胶固化,最后取出岩心再一次进行孔渗测试。

采用与3.1中相同的方式与条件,对处理后岩心的孔隙度和渗透率进行测试,结果如表4所示。

通过上表发现,降孔降渗处理后的3D打印岩心渗透率约为0.2 mD,渗透率约为4%,与实际缝洞型油藏基质渗透率相符。故采用饱和硅溶胶的方式处理3D打印模型基质可达到物理模拟实验要求。

4 模型充填及封装打井

待模型基质打印并处理结束后,通过对其填充充填介质并封装打井,方可完成缝洞油藏物理实验模型的制作。

对于二维缝洞模型的制作,首先,利用环氧树脂胶胶结的石英砂对溶洞和裂缝进行充填,充填程度及充填介质润湿性根据分析地质特征后的实验需要而定;然后利用涂抹环氧树脂胶的有机玻璃板对模型四周进行封装,并完全密封模型;最后利用电钻钻取注入口和采出口,并粘结出入口管线。

对于三维缝洞模型而言,其充填及打井封装过程与二维缝洞模型类似,但是为便于充填,需要在打印过程中分段打印,待充填结束后,再依次拼接,最后封装打井。

部分二维可视化及三维缝洞油藏物理实验模型展示如图13所示。其中二维模型尺寸为30 cm×18 cm×1 cm(长×高×厚),三维模型尺寸为15 cm×15 cm×15 cm(长×宽×高)。

利用该方法制作的缝洞油藏物理实验模型具备精度高(最小误差为0.1 mm)、缝洞刻画真实、能够批量生产且原料成本低等显著特点。尤其是在三维模型的制作方面,利用逆向工程方法将地质模型等比例缩放,可真实还原实际缝洞形态。利用该类模型可更精确地在室内实验条件上研究缝洞型油藏剩余油分布规律及提高采收率措施,为矿场实践提供依据。

5 结论

(1)采用覆膜树脂砂制作缝洞型油藏物理实验模型基质部分,采用环氧树脂胶胶结石英砂为原料制作裂缝和溶洞内的充填介质。

(2)该方法可以以实际地质剖面为依据制作复杂二维缝洞物理实验模型,以实际地质模型为依据制作真实三维缝洞物理实验模型。

(3)过火、烘烤的方式可有效提高模型基质部分的硬度,利用饱和硅溶胶的方式可有效降低模型基质部分的孔隙度和渗透率,使其达到物性特征更接近储层实际,达到实验要求。

(4)基于3D打印的缝洞油藏物理实验模型的方法包括数字模型构建、切片处理、轨迹扫描、选择性激光烧结(3D打印)、硬化处理、降孔降渗处理、充填封装及打井。