离心泵吸水室内气液两相流动试验及数值模拟

卓长青,邵春雷,吉雨翔

(南京工业大学机械与动力工程学院,江苏 南京 211816)

离心泵是流体输送过程中较常见的机械,在实际应用中,离心泵输送的并非是单一液体,多混有气体、蒸汽等其他相[1-2]。离心泵吸水室的作用是将流体按一定的条件引入叶轮内,以保证叶轮进口流体的速度大小和方向符合要求。吸水室内部流体的流动状态将直接影响其在叶轮等过流部件内的流动,从而对离心泵的效率以及汽蚀性能产生较大的影响[3]。因此,研究气液混输状态下其在吸水室内的流动,对提高离心泵的设计水平、保证离心泵的高效稳定运行起到至关重要的作用。

国内外相关学者对离心泵内气液两相流动进行了大量研究。Verde等[4-5]利用高速摄像机对离心泵内部的流场进行了可视化试验,研究了进口气相体积分数与叶轮内流型之间的关系。Zhan等[6-7]通过数值研究发现,离心泵进口处的涡流会增加泵内流动的不稳定性,从而对泵的性能产生不良影响。李思[8]采用数值模拟方法,对平直型、渐扩型和渐缩型吸水室进行了对比分析,发现平直型吸水室的水力性能最佳。牟介刚等[9]基于喷射原理,设计了不同喷射管数和引流管径的引射吸水室,得到了最佳引射吸水室设计结构。王健等[10-11]研究了吸水室内置隔板对离心泵性能的影响。李书磊等[12-14]对水平管内气液两相流的流型及涡流进行了研究,为吸水室内流型的分析提供了参考。相关文献对离心泵输送气液两相介质时叶轮内的流动分析较多,但对吸水室缺乏系统深入的研究,尤其是吸水室内的气液两相流动规律有待进一步揭示。

本文采用可视化试验结果对数值模拟结果进行验证,并通过数值模拟方法研究吸水室内气液两相流动。详细研究泵内各种流型出现的条件,探讨气体螺旋长度的影响因素及影响规律,阐明吸水室内湍流强度的分布。通过对比分析吸水室内流型与泵外特性,建立吸水室内流型与泵外特性之间的关系。

1 试验装置及试验方法

1.1 试验装置

1—储水罐;2—进出口调节阀;3—金属软管;4—涡轮流量计;5—进口压力传感器;6—进气管;7—出口压力传感器;8—电控柜;9—电机;10—转速传感器;11—离心泵;12—摄像机;13—转子流量计;14—气体控制阀;15—减压阀;16—气泵;17—冷光源。图1 试验装置示意图Fig.1 Schematic diagram of experimental device

图1为气液两相流离心泵试验装置示意图。试验过程中,电控柜中变频器控制泵的转速(n),出口调节阀控制液体流量,气泵提供气体,气体流量由气体控制阀控制。试验中的模型泵由有机玻璃制作,其尺寸参考了IS80-50-250型离心泵,额定流量Qd=25 m3/h,额定扬程Hd=20 m,额定转速nd=1 450 r/min,比转速ns=47。离心泵的进口管直径为80 mm,出口管直径为50 mm,进气管直径为10 mm。

1.2 试验方法

试验选取清水和空气作为试验介质,将摄像机拍摄方向垂直于吸水室竖直轴截面,调节摄像机与吸水室出口截面之间的轴向距离为0.2 m。考虑到有机玻璃模型泵的强度,试验验证时将泵的转速调节为600 r/min,调节液体流量分别为2 m3/h、4 m3/h、6 m3/h、8 m3/h、10 m3/h、12 m3/h以及进出口调节阀门全开时的液体流量(18.3 m3/h),不同液体流量对应的气体流量均从0.5 L/min逐渐增加,直至液体流量出现下降趋势(临界状态)。待吸水室内流动稳定后,采用摄像机对吸水室内进行拍摄,同时测量吸水室内的气体螺旋长度,并实时记录进出口压力等数据。

2 数值模拟方法

2.1 几何模型及网格划分

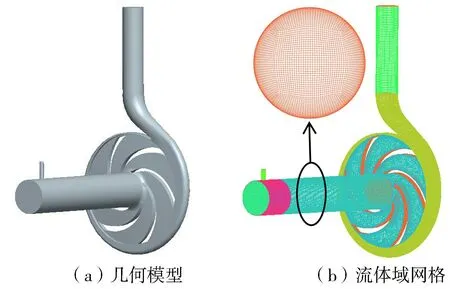

图2(a)为离心泵几何模型,其中进气管直径、吸水室直径以及出口管直径均与试验设备相同,进气管轴线距离吸水室出口位置与试验装置相同,即相距450 mm,出口管段延伸至试验装置中压力传感器的位置,即延伸200 mm。对叶轮和蜗壳进行四面体网格划分,对吸水室部分进行六面体结构化网格划分,在壁面设置边界层网格,为了计算边界层的黏性区域,调整边界y+≈1[15]。图2(b)为组合后的流体域网格,放大区域为吸水室垂直轴截面的网格。为节省计算时间,同时保证计算的精确度,对几何模型进行网格独立性验证,当网格数从688 514增加到1 624 907时,离心泵的扬程和效率增加幅度显著,网格数从1 624 907增加到2 484 537时,离心泵扬程和效率的波动范围均小于0.4%,因此最终确定几何模型的网格总数为1 624 907,其中吸水室部分网格数为365 486。

图2 离心泵几何模型及计算流体域网格Fig.2 Geometric model of centrifuge pump and grids of computational fluid domain

2.2 两相流模型及湍流模型

选用商用CFD软件Fluent对离心泵内流体流动进行数值模拟。叶轮与吸水室以及叶轮与蜗壳之间的交界面均为动静结合的面,数值模拟中动静边界的耦合选用多重参考系模型(MRF),用静止坐标系对吸水室内的流动进行分析。气液两相流模型选用Eulerian-Eulerian非均相流模型,其中水为主相,空气为次相,气液两相之间的曳力模型选择Schiller-Naumann模型。k-ε模型是一种典型的近壁湍流模型,可以对近壁黏性区域进行求解。因吸水室内部有涡流的存在,本文选用RNGk-ε模型。RNGk-ε模型是在标准k-ε模型基础上的改进模型,其精度得到了提高,具有更强的适应性[16]。

2.3 计算方法及边界条件

数值模拟采用气相和液相两个进口:液相进口采用速度进口边界条件,水力直径为80 mm,速度大小根据液体流量确定,气相体积分数为0;气相进口也采用速度进口边界条件,水力直径为10 mm,速度大小根据气体流量确定,气相体积分数为1。进口处湍流强度由经验公式计算求得,选择自由出流作为出口边界条件。采用Phase Coupled SIMPLE算法求解压力与速度耦合的方程式,固壁面选用无滑移边界条件,粗糙度为0,用标准壁面函数法处理近壁面区域。

3 数值模拟结果验证

3.1 吸水室内流型对比

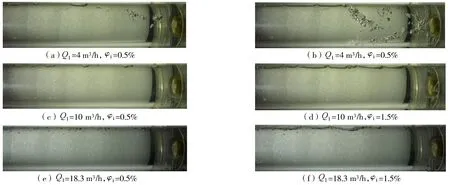

流型1:如图3(a)所示,当液相流量Ql=4 m3/h,进口气相体积分数φi=0.5%时,吸水室内出现形状近似椭球形的气泡,气泡流动一定距离后,开始被液体切碎并随旋流进入泵内,此种流型称之为稳态螺旋泡状流。流型2:如图3(b)所示,当Ql=4 m3/h,φi=1.5%时,吸水室内含气量明显增加,气泡在非螺旋区域呈塞状流动,在螺旋区域气泡分布区域变大,此流型称之为稳态螺旋塞状流。流型3:如图3(c)所示,吸水室内气泡较小,数量较少,形状仍近乎椭球形,有部分小气泡附着在大气泡附近,大气泡之间保持一定的距离,从吸水室上部进入叶轮内,此流型称之为稳态非螺旋泡状流。流型4:如图3(d)所示,气泡间距减小,开始发生聚合,变成长度逐渐增大的塞状气泡,直至气泡彼此相连,该流型称之为稳态非螺旋塞状流。流型5:如图3(e)所示,大量微小的气泡分布在吸水室上部较大的区域,此时吸水室内流型称之为脉动非螺旋泡状流。流型6:如图3(f)所示,小气泡的数量减少,逐渐聚合成为大气泡,且在大气泡附近附着较多的小气泡,此流型称之为脉动非螺旋塞状流。

图3 吸水室内流型Fig.3 Flow patterns in suction chamber

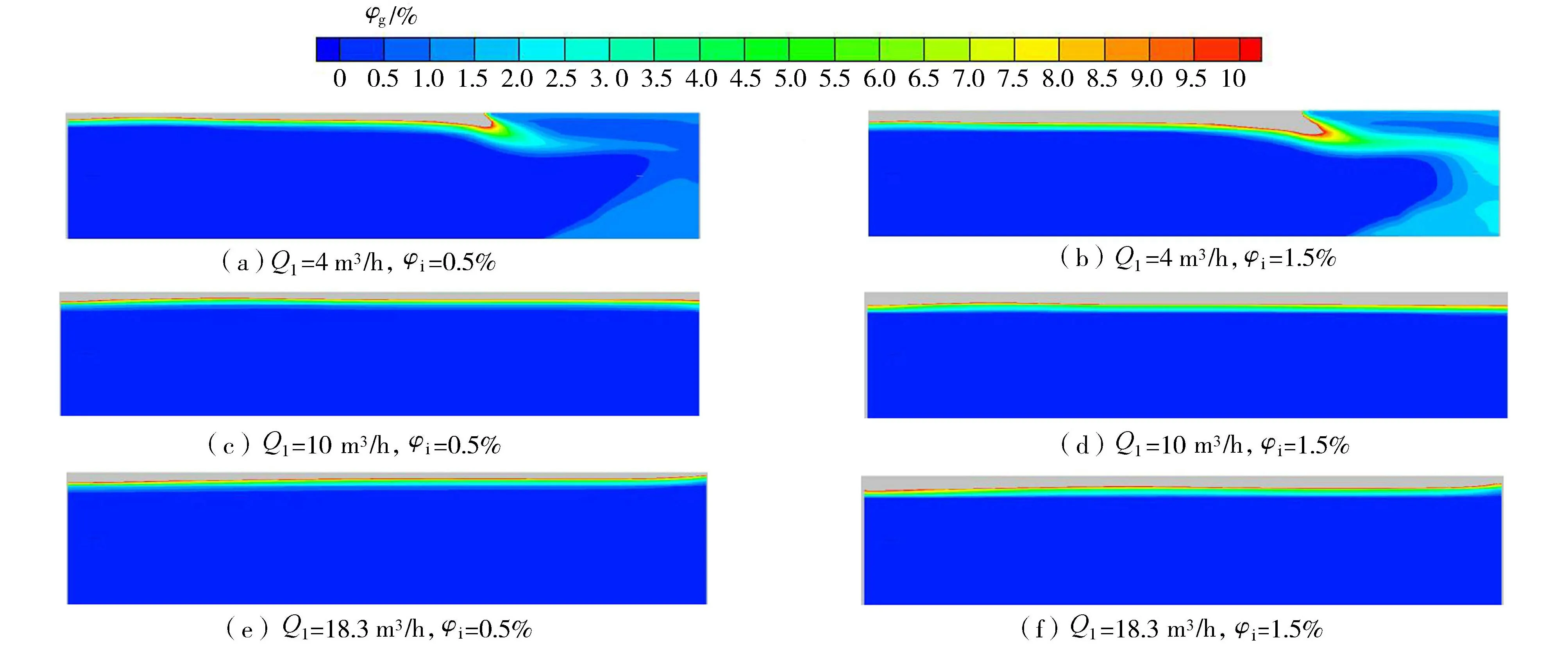

图4为上述各流型对应工况下数值模拟得到的吸水室内轴截面上气相体积分数φg分布情况,为了便于比较各流型,对吸水室内φg>10%的部分用灰色表示,φg≤10%的部分按色标颜色区分。

图4 吸水室内气相体积分数Fig.4 Gas volume fraction in suction chamber

由图4(a)(b)可见,吸水室内出现明显的气相螺旋流动现象,在吸水室出口位置附近,气相不再单一地分布于吸水室上部,而是分布在整个吸水室的出口截面。保持液体流量不变,增加气体流量至吸水室内出现塞状流时,气相在吸水室轴截面径向的分布区域略有增加,且φg>10%的区域明显增加。保持φi不变,增加液体流量至吸水室内出现脉动流时,气相在吸水室轴截面径向的分布区域变大,且φg<10%的区域明显增加。对比模拟与试验的气相分布可以发现,两者基本吻合。数值模拟虽然不能给出气泡大小以及气泡间距的变化,但可以准确地模拟出气相体积分数分布情况,因此利用该数值模拟方法可以对吸水室内流型进行深入研究。

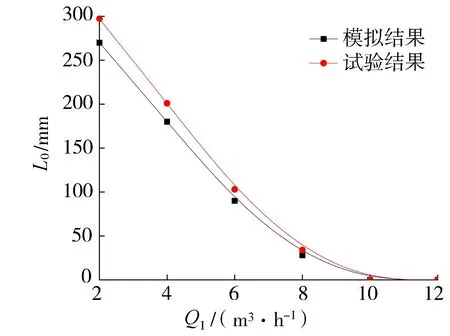

3.2 气体螺旋长度对比

图5为试验与模拟所得气体螺旋长度L0的对比,工况为转速n=600 r/min,气相流量Qg=0.5 L/min,液相流量Ql=2 m3/h、4 m3/h、6 m3/h、8 m3/h、10 m3/h、12 m3/h,可以发现试验和数值模拟得到的L0相近,模拟得到的L0比试验得到的数值略小,这是因为试验中模型泵叶轮与旋转轴的衔接处为不规则结构,而数值模拟过程对模型泵的结构进行了适当的简化处理,但试验与模拟得到的L0误差小于10%,数值模拟得到的L0在允许范围内,因此可以通过数值模拟方法对L0进行影响因素分析。

图5 试验与模拟所得气体螺旋长度比较Fig.5 Comparison of gas spiral length between experiment and simulation

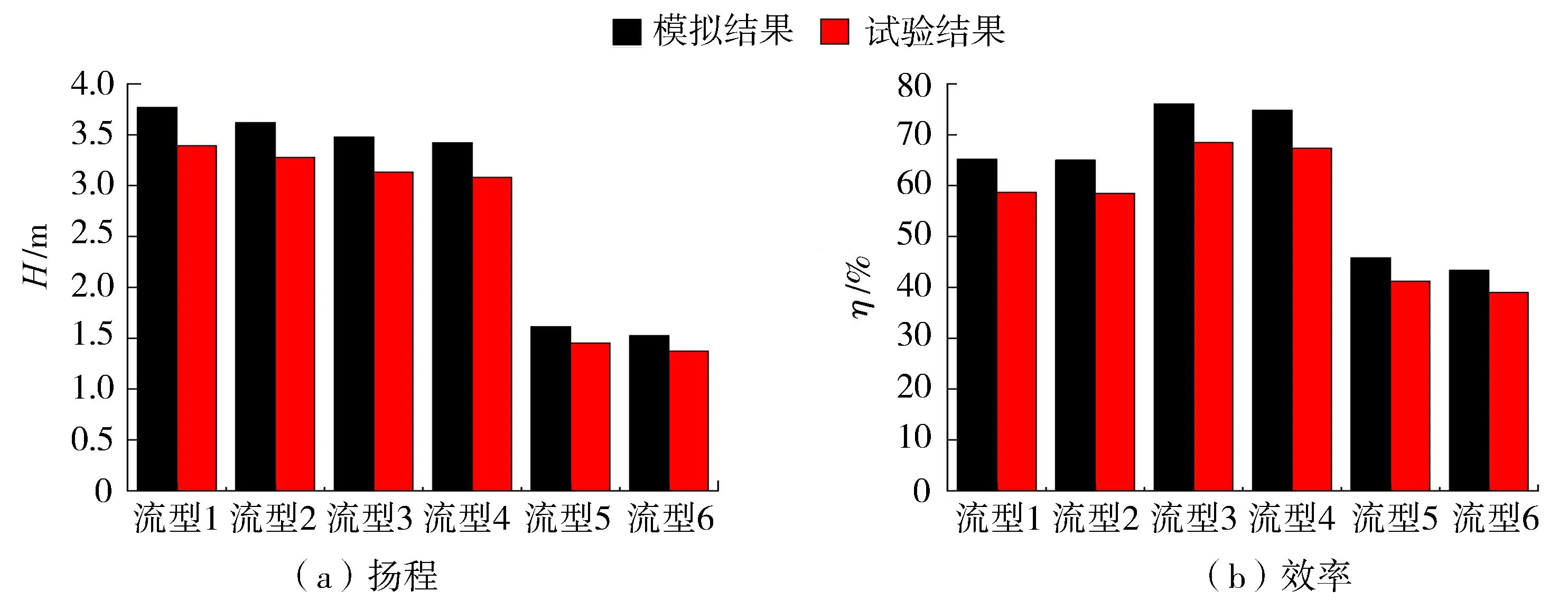

3.3 泵的外特性对比

图6为吸水室内6种流型对应工况下试验与数值模拟所得泵扬程及效率对比。由图6可以发现,数值模拟所得泵的扬程和效率均略高于试验所得结果,这是因为数值模拟中只考虑了泵的水力损失,而在试验中除了水力损失外,机械损失和容积损失均无法避免,这些损失包括叶轮轮盘的摩擦损失、轴承的摩擦损失、密封装置及口环处的泄漏损失等。数值模拟与试验得到的数据规律性一致,且两者之间的误差均在可以接受的范围之内,表明本文采用的数值模拟方法是准确可靠的。因此,采用数值模拟方法对其他工况下吸水室内流体流动进行进一步研究。

图6 试验与模拟所得泵外特性比较Fig.6 Comparison of external characteristics of pump between experiment and simulation

4 吸水室内流动分析

4.1 吸水室内流型分析

当离心泵进口气相体积分数小于临界气相体积分数φic,吸水室内气液两相流流型可以按照脉动流与稳态流、泡状流与塞状流以及螺旋流与非螺旋流进行区分。通过试验发现:吸水室内脉动流与稳态流主要由液体流量决定,定义由稳态流过渡到脉动流时的液体流量为Qlp;吸水室内泡状流与塞状流主要由气体流量和液体流量两者共同决定,定义由泡状流转变为塞状流时的进口气相体积分数为φip;吸水室内的螺旋流与非螺旋流主要由泵的转速和液体流量共同决定,泵的转速越大,泵能够达到的最大液体流量Qlmax以及出现螺旋流时的液体流量Qls也越大,定义Qls=Qlp时泵的转速为nc。当泵的转速n

表1 吸水室内出现的流型

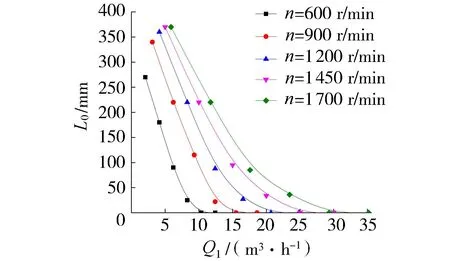

4.2 气体螺旋长度影响因素及影响规律

试验可以发现随着气体流量的增大,L0基本不变。为研究液体流量和泵的转速对L0的影响,选取5种不同的转速,固定气体流量为1 L/min。根据泵的比例定律计算出不同转速下的额定流量Qd,液体流量分别选Qd、0.8Qd、0.6Qd、0.4Qd和0.2Qd。统计各工况对应的L0,绘制曲线如图7所示。由图7可以发现:(a)随着液体流量的增加,L0逐渐减短,且L0越小,液体流量对L0的影响越弱。(b)随着转速的增大,L0逐渐增长,但增幅逐渐下降,这是因为螺旋流是由高速旋转的叶片带动具有一定黏性的液体运动而产生的,由于流动过程中能量的损失,这种带动作用随着距离的增加而不断减弱。(c)随着转速的增大,出现气体螺旋流时的液体流量逐渐增大,不同转速对应的额定流量下气体螺旋长度为0,表明液体流量大于额定流量后,吸水室内不会出现螺旋流。

图7 不同转速下气体螺旋长度随 液体流量的变化Fig.7 Variation of gas spiral length with liquid phase flow at different rotational speeds

4.3 吸水室内湍流强度分布

湍流强度I可以定义为速度波动的均方根与平均速度的比值,其计算公式为

I=0.16Re-1/8

(1)

式中:Re——雷诺数。可以发现气体流量对湍流强度的影响较小。对吸水室内脉动非螺旋泡状流(图8(a))、稳态非螺旋泡状流(图8(b))、脉动螺旋泡状流(图8(c))和稳态螺旋泡状流(图8(d))4种流型下的湍流强度进行研究。设吸水室内不同横截面至吸水室出口截面之间的轴向距离为z,吸水室纵截面中心高度至采样点之间的距离为R。图8为φi=0.5%时不同截面处竖直直径上I随z的变化趋势。由图8可以发现:(a)在非螺旋流中,出现z较小时吸水室中心处I较大的现象,这是因为该位置存在液体螺旋流动,但其强度较弱,没有带动吸水室上部的气体旋转,从而导致液体螺旋长度大于气体螺旋长度。(b)I随着液体流量的增加而增加,且在螺旋流区域大幅度增加,这是因为在螺旋位置,周向速度的增大导致液体的速度波动增大。(c)I在同一截面上并非对称分布,且在螺旋区域变化幅度较大,表明螺旋流既不稳定也不对称。

图8 吸水室不同截面处竖直直径上湍流强度分布Fig.8 Turbulence intensity distribution on vertical diameter at different cross sections of suction chamber

4.4 吸水室内流型与泵外特性之间的关系

图9为额定转速下不同工况对应离心泵的扬程和效率,从图9(a)(b)可以看出,当φi从0.5%增大至2.5%时,泵的扬程和效率均呈下降趋势,表明保持液体流量不变,增大φi使吸水室内流型从泡状流转变为塞状流时,泵的性能会逐渐降低。由图9(c)可以发现,保持φi不变时,泵的扬程随转速的增大而增大,随液体流量的增大而减小,表明减小液体流量或增大泵的转速,使吸水室内流型从非螺旋流转变为螺旋流时,泵的扬程会大幅度增大。由图9(d)可以发现,额定流量对应泵的效率最高,由额定流量下吸水室内为非螺旋流,表明泵的效率最高时,吸水室内为非螺旋流。当吸水室内流型从稳态流转变为脉动流时,液体流量增大,因此泵的扬程会下降,效率在该转速对应的额定流量下为最大值,因此效率最高时吸水室内流型可能为稳态流,也可能为脉动流。综上所述,离心泵效率最高时,吸水室内流型为稳态非螺旋泡状流或脉动非螺旋泡状流。

图9 不同工况下泵的外特性Fig.9 External characteristics of pump under different working conditions

5 结 论

a.输送气液两相介质的离心泵其吸水室内的流型可分为稳态螺旋泡状流、稳态螺旋塞状流、稳态非螺旋泡状流、稳态非螺旋塞状流、脉动螺旋泡状流、脉动螺旋塞状流、脉动非螺旋泡状流和脉动非螺旋塞状流8种,某一转速下吸水室内最多出现6种流型。

b.气体螺旋长度随着液体流量的增大而减短,随着转速的增大而增长。

c.吸水室出口位置存在液体螺旋,且液体螺旋长度大于气体螺旋长度;吸水室内湍流强度随着液体流量的增大而增大,且在螺旋流区域大幅度增大;螺旋流并非对称分布。

d.输送气液两相介质的离心泵,其吸水室内流型为稳态螺旋泡状流时,泵的扬程较大;离心泵效率最高时,吸水室内流型为稳态非螺旋泡状流或脉动非螺旋泡状流。