循环流化床锅炉全煤泥燃烧应用研究

李建刚

摘 要:针对煤矿副产品煤泥的利用,有利于降低锅炉的生产成本。文章分析了某煤矿自备循环流化床锅炉煤泥输送系统的运行问题及其原因,详细介绍了煤泥系统的改造方案。改造后的锅炉能够实现全煤泥稳定运行,对循环流化床锅炉燃用煤泥方面具有借鉴意义。

关键词:循环流化床锅炉;全煤泥燃烧;膏体泵;搅拌仓

中图分类号:TK229.3 文献标识码:A 文章编号:1674-1064(2021)08-090-02

DOI:10.12310/j.issn.1674-1064.2021.08.045

煤泥是煤炭生产过程中的副产品,综合利用难度大,堆放占用场地且污染环境。近些年,为进一步降低燃料成本,解决煤泥堆放难题,国内不少循环流化床锅炉开始掺烧煤泥。

循环流化床锅炉的燃烧特点是,燃料适用性广、氮氧化物排放低、燃烧效率高,尤其是能燃用高水分、高灰分、热值较低的劣质燃料,如煤矸石、煤泥等[1]。由于煤泥热值相对较高、价格便宜,且很多煤矿都有自备电厂或自用锅炉,因此燃用煤泥也为煤矿减轻了储存、外销的压力。

内蒙古鄂尔多斯市营盘壕煤炭有限公司配备有2台45t/h的循环流化床锅炉,初始设计为煤炭和煤泥混烧,考虑到矿产煤泥量大,后经改造,可实现全煤泥稳定燃烧。

1 煤泥系统介绍

1.1 煤泥来源

煤矿配套洗煤厂为锅炉供应煤泥,大部分煤泥由压滤机挤压成块状,少部分煤泥是场地自然晾晒的,供应量充足。煤泥全水分为35%左右,灰分为25%左右,热值14 500kJ/kg。

1.2 煤泥系统配置及煤泥输送流程

单台循环流化床锅炉在炉顶有2个入炉口,配备2条独立膏体泵送管道和2台独立膏体泵,共用1个搅拌仓。两台锅炉配置相同,煤泥系统相互独立[2]。

煤泥由皮带运送至搅拌仓,搅拌仓内有搅拌器,用于将煤泥搅拌均匀。搅拌好的煤泥由给料机送至膏体泵,再经膏体泵送至锅炉顶部的入炉口。给料机和膏体泵的额定出力为15t/h,搅拌仓体积是30m3。

2 煤泥系统的运行问题

煤矿用汽负荷在40t/h左右,单台锅炉运行即可满足要求,因此煤矿的锅炉是一用一备。在锅炉运行后,投运给煤系统和单台膏体泵后,出现燃烧不充分、底渣含碳量高、结焦等问题。经分析,原因主要在煤泥系统。

2.1 煤泥入炉口管径过大

膏体泵厂家在进行煤泥系统设计时,考虑到煤泥输送管道长(200m),为防止输送压力过高而损坏设备,将煤泥入炉口管径设计为DN200。在实际运行中,由于入炉管径大,直接导致入炉煤泥团过大。大团煤泥进入炉膛后破碎程度不足,沉入料层底部,燃尽时间过长,导致煤泥燃烧不充分,底渣含碳量增加。

2.2 两台膏体泵不能实现一用一备

按照初始设计,膏体泵是一用一备的运行方式。两个煤泥入炉口位于炉顶,在运行一台膏体泵后,大量的煤泥从单个入炉口进入炉膛,导致进煤泥的一侧炉底结焦[3]。

2.3 煤泥输送管道堵塞

洗煤厂供应的煤泥含水量低,煤泥干硬,需要在搅拌仓内加水,经长时间搅拌才能使用。煤泥搅拌仓的容积为30m3,在膏体泵高负荷运行时,已经搅拌好的煤泥仅够用3h,后续加入搅拌仓的煤泥不能充分搅拌混合,低水分的煤泥进入膏体泵管道后,阻力极大,引起煤泥输送管道堵塞。

3 锅炉全煤泥燃烧改造

锅炉经过初步的运行,煤泥系统暴露出以上几个主要的问题。经过多方共同商议,考虑到业主方的煤泥产量较大,决定对煤泥系统进行改造,以期能够实现全煤泥燃烧。改造方案针对出现的问题,对煤泥入炉口、搅拌仓以及相关管道做了规划[4]。给煤系统不做调整,在点炉或者煤泥系统故障时,可以投运给煤系统来保证锅炉的稳定运行。

3.1 煤泥入炉口改造

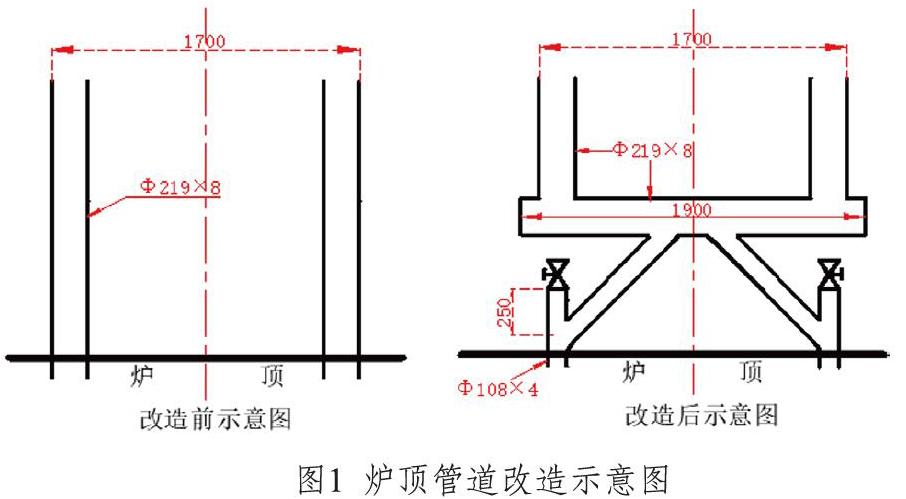

考虑到煤泥入炉口管径过大,以及单个入炉口进煤泥容易产生结焦的问题,提出改造方案如下:在炉顶部煤泥进料口上方约1m处的进料管道(φ219×8)上加装连接母管,使两根进料管道相连通,母管长1 900mm,采用φ219×8的20#无缝钢管,两端封口。母管下方原进料管拆除,加装2根进料管,采用φ108×4的20#无缝钢管。两根加装的进料管以母管中心点为基准左右对称安装,下端分开呈八字形,分别与炉膛顶部的两个进料口相连接。进料管靠近炉膛进料口处开孔,竖直安装φ108×4的20#无缝钢管及DN100闸阀,作为疏通用的检修孔。新加装的管道应在合适位置安装支吊架进行固定,如图1所示。

3.2 煤泥搅拌仓改造

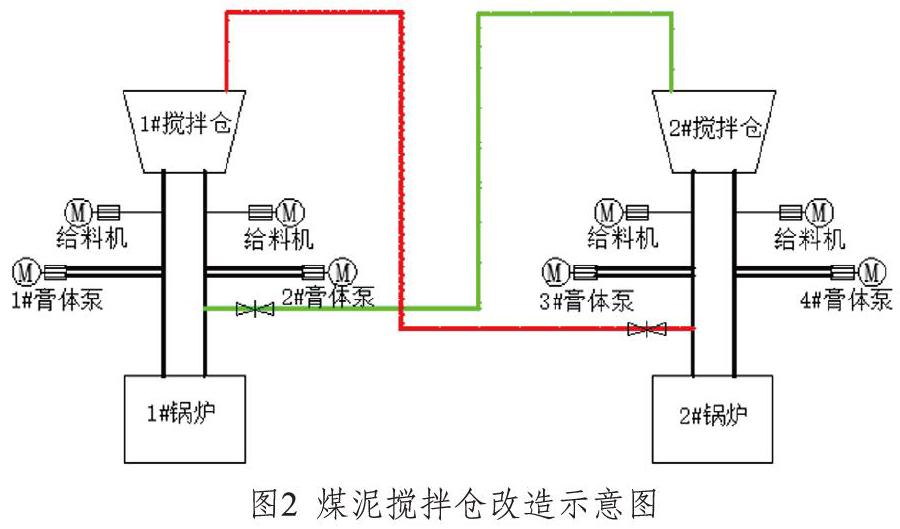

矿供煤泥水分较低,需要在搅拌仓内加水搅拌才能顺利泵送,搅拌仓容积又不能够维持膏体泵长时间连续运行。关于这个问题的初步设想是,更换容积较大的搅拌仓,但又受限于现场空间不足,再加上更换搅拌仓的费用过高,因此直接更换搅拌仓的想法与实际不符。由于单台锅炉可以满足矿用负荷,两台锅炉一用一备,那么煤泥搅拌仓也是一用一备,将两个搅拌仓联通起来,也相当于对搅拌仓的变相扩容。具体实施的改造方案如下:在2#锅炉3#膏体泵出口管道上安装旁路,旁路管道接至1#锅炉搅拌仓顶部。旁路管道采用φ219×8的20#无缝钢管,装设DN200闸阀一个。在1#锅炉2#膏体泵出口管道加装旁路接至2#锅炉搅拌仓。管道规格及阀门装设方式与2#锅炉相同。图中的1#、4#膏体泵均按这种方式改造,如图2所示。

关于改造后的运行方式,以2#锅炉运行、1#锅炉备用为例来说,点炉前,两个搅拌仓的煤泥搅拌好,达到可以直接泵送的要求。待煤泥系统投运后,2#锅炉搅拌仓内膏体泵送至锅炉,同时启动2#膏体泵将1#锅炉搅拌仓内的煤泥输送至2#锅炉搅拌仓。同时,向1#锅炉搅拌仓内灌入煤泥并开始搅拌,循环往复,可以实现2个搅拌仓同时为1台锅炉搅拌并供应煤泥,延长搅拌时间,保证膏体泵连续运行[5]。

4 注意事项

在锅炉全煤泥燃烧运行时,由于煤泥含水量较高,水分进入炉膛蒸发膨胀,必然造成锅炉料层压力升高。全煤泥运行过程中,循环流化床锅炉无需排渣,必要时还应补充床料。另外,还应注意以下几个问题:保证两个回料阀的返料压力一致;煤泥水分过大时,可以适当提高引风机压力;注意排烟温度,缩短吹灰间隔,防止排烟温度过高[6]。

5 结语

本次煤泥系统的改造,彻底解决了煤泥入炉口过大和膏体泵不能一用一备的问题。锅炉在完成全煤泥燃烧改造后,单台膏体泵运行,可维持锅炉在40t/h的负荷下稳定运行,满足煤矿用汽需求。

参考文献

[1] 张建忠.循环流化床锅炉煤泥输送和掺烧的应用与分析[J].山西电力,2015(4):66-68.

[2] 尹炜迪,李博,吴玉新,等.循环流化床锅炉煤泥燃烧行为模型[J].煤炭学报,2015,40(7):1628-1633.

[3] 徐西立,李拥军.浅谈循环流化床锅炉纯煤泥燃烧技术的应用[J].山东煤炭科技,2013(5):73-74.

[4] 施勇刚,马云龙.国内煤泥燃烧循环流化床锅炉研究现状[J].应用能源技术,2012(6):25-29.

[5] 亓爱峰.循环流化床锅炉煤泥燃燒技术应用与系统解决方案[J].山东煤炭科技,2009(4):56,58.

[6] 邵珺,孙晓林.煤泥燃烧技术在循环流化床锅炉的应用[J].中州煤炭,2008(5):85,87.