DMTO装置运行负荷对双烯收率及能耗的影响研究

王天翔

摘 要:随着甲醇制烯烃工艺的发展,技术愈加成熟,对DMTO装置的双烯收率和能耗要求越来越高,控制最优的运行负荷尤为重要。文章主要根据陕西延长石油延安能源化工有限责任公司DMTO装置的实际运行情况,阐述了在不同运行负荷下DMTO装置双烯收率和能耗的变化情况,找出最佳的运行负荷,为同类装置的生产经营、节能降耗提供一定的指导依据。

关键词:DMTO装置;双烯收率;能耗;运行负荷

中图分类号:TP18文献标识码:A文章编号:1674-1064(2021)08-00-02

DOI:10.12310/j.issn.1674-1064.2021.08.005

某化工公司DMTO装置采用中国科学院大连化学物理研究所、新兴能源科技有限公司、中石化洛阳工程有限公司共同开发的DMTO专利工艺技术;烯烃分离单元采用美国LUMMUS公司的烯烃分离技术,生产以聚合级乙烯和聚合级丙烯为主的烯烃产品,装置设计运行负荷为70%~110%。2020年受新冠疫情、低油价和煤价小幅上涨的影响,甲醇制烯烃效益被严重削弱,如何实现企业的经济效益最大化,装置能耗的精细化管理,显得尤为重要。2020年1月至9月,该公司为控制全厂的物料平衡,DMTO装置在64%~106%之间多次升降负荷,文章对升降负荷期间的运行数据进行了统计分析。

1 装置运行负荷对双烯收率的影响

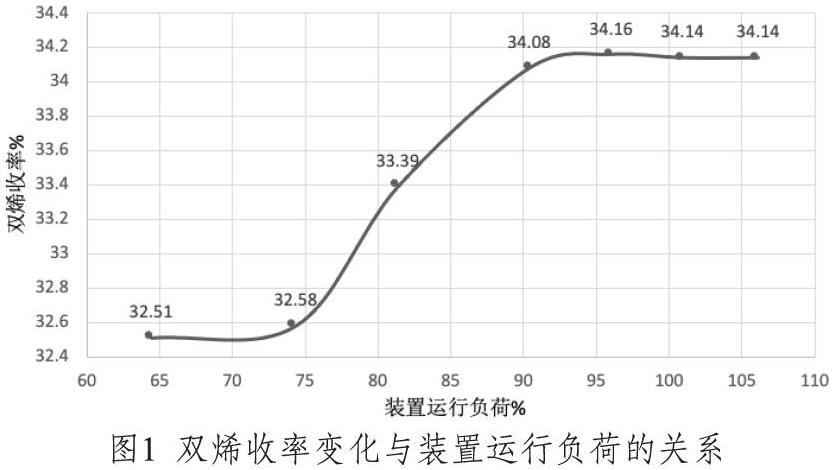

DMTO反应中,影响双烯收率(乙烯和丙烯收率)的主要因素有反应温度、反应压力、空速、剂醇比和催化剂定碳[1]。延安能化DMTO装置采用了中科催化(大连)新技术开发有限公司的型号为DNL12C-VII-02的催化剂,此催化剂具有活性高、生焦率低的特点。在低负荷情况下,无法将催化剂的循环量降至合适的运行区间,因此低负荷运行情况下装置的空速、剂醇比和催化剂定碳受到影响,从而影响了双烯收率。在反应温度、反应压力不变的情况下,双烯收率随装置运行负荷的变化如图1所示。

由图1可知,运行负荷在65%~75%之间时,双烯收率较低,随着装置运行负荷的增加,双烯收率逐渐增加;在装置负荷达到95%~106%负荷时,装置收率达到最高,因此DMTO装置高负荷情况下更有利于装置双烯收率的提高。

2 装置运行负荷对能耗的影响

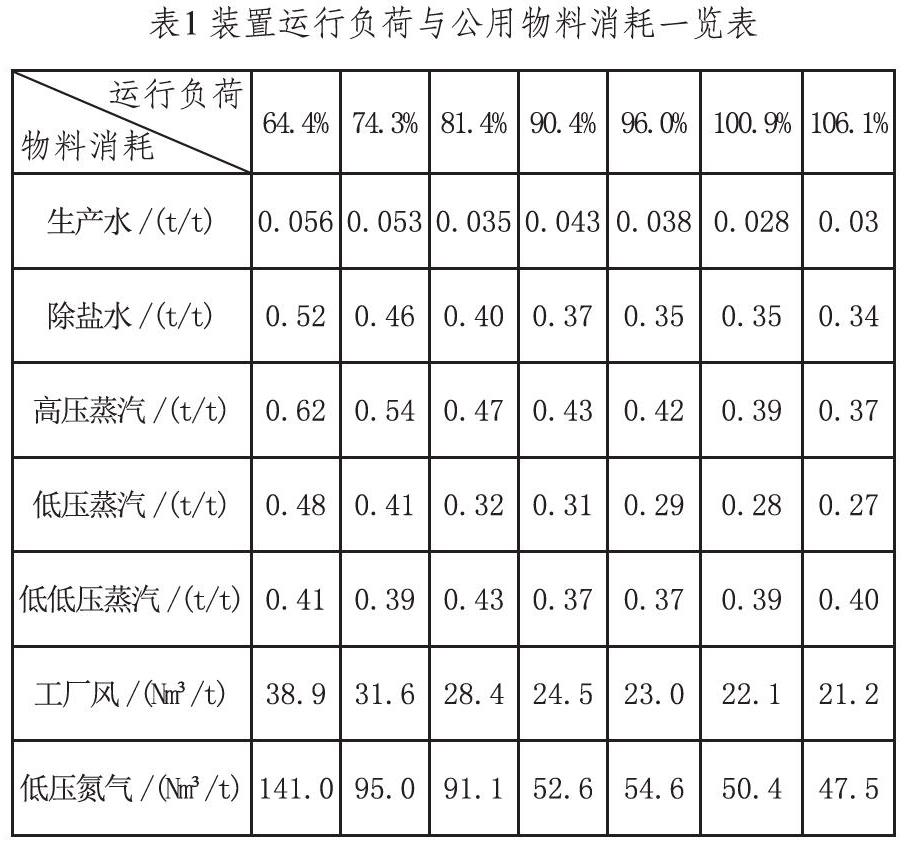

DMTO装置正常生产过程中所需的公辅物料,主要有生产水、除盐水、9.8MPa高压蒸汽、1.0MPa低压蒸汽、0.5MPa低低压蒸汽、工厂风、低压氮气。

根据DMTO装置的实际运行数据,计算出在不同运行负荷条件下,每加工1吨精甲醇所消耗的水、汽、风的變化,如表1所示。

2.1 装置运行负荷对新鲜水和除盐水消耗量的影响

在我国,煤化工企业大部分分布在西北干旱地区,而煤化工行业又是一个典型的高水耗行业,无论是传统煤化工企业还是煤制烯烃等新型煤化工企业,目前都面临着高水耗问题。高水耗问题已经成为制约我国煤化工行业快速发展的关键因素之一[2],因此,DMTO装置必须严格控制水耗问题。

根据表1的统计分析可知,随着装置负荷的提高,加工吨甲醇消耗的生产水和除盐水量逐渐降低。如果以100.9%负荷为基准,74%运行负荷时生产水消耗量增加了89.3%,除盐水消耗量增加了31.4%,因此DMTO装置负荷越高,越有利于装置水耗的控制。

2.2 装置运行负荷对蒸汽消耗量的影响

蒸汽是化工企业各个生产环节的主要能源之一,降低蒸汽的消耗量对化工企业的节能降耗和降本增效起着十分重要的作用。因此,了解DMTO装置在不同运行负荷条件下的蒸汽消耗量,对于优化企业能源管理意义重大。

根据图2的分析趋势可知,随着装置负荷的提高,加工吨甲醇消耗的9.8MPa高压蒸汽和1.0MPa低压蒸汽逐渐降低,装置106%负荷运行时这两个等级的蒸汽消耗量降至最低。如果以100.9%负荷为基准,74%运行负荷时加工吨甲醇高压蒸汽消耗量增加了38.5%,低压蒸汽消耗量增加了31.7%。DMTO装置中,低低压蒸汽主要用于汽化液相甲醇和为烯烃分离单元换热器提供热源。根据图2可知,装置负荷在64%~81%时,加工吨甲醇低低压蒸汽的消耗量较大;装置负荷在90%~96%时,低低压蒸汽的消耗量最低;装置负荷在96%~106%之间时,随着装置负荷逐渐增加,加工吨甲醇低低压蒸汽的消耗量也在增加。

2.3 装置运行负荷对氮气和工厂风消耗量的影响

根据图3的分析趋势可知,随着装置负荷的提高,加工吨甲醇消耗的工厂风和低压氮气量逐渐降低。装置106%负荷运行时,这两个等级的蒸汽消耗量降至最低。如果以100.9%负荷为基准,74%运行负荷时加工吨甲醇工厂风消耗量增加了43.0%,低压氮气消耗量增加了88.5%。

3 结语

“安、稳、长、满、优”的运行工况是化工企业一贯追求的目标,但是在实际生产过程中存在诸多不确定因素,因此生产负荷的波动也属于正常现象。文章旨在阐述不同运行负荷下DMTO装置双烯收率和能耗的变化情况,以找出最佳的运行负荷。从分析数据可知,DMTO装置的较优负荷运行区间为95%~106%。

参考文献

[1] 刘中民等.甲醇制烯烃[M].北京:科学出版社,2015.

[2] 刘艳丽,刘戈.煤化工行业高水耗问题分析与探讨[J].煤炭科学技术,2016,4(44):189-195.