小卫星控制分系统热试验技术研究及应用

宋华峰,孟令通,马昆,郑向琳,孟超,王绍凯

(1.北京轩宇信息技术有限公司,北京 100190; 2.北京控制工程研究所,北京 100190)

引言

以往,航天器控制分系统产品热试验主要以单机级和整星级两个维度开展,分系统级一般只进行常温常压地面联试。近年来,随着商业航天的快速发展,小卫星星座发展迅速,对卫星研制进度和成本控制提出了更高的要求。在某商业卫星型号控制分系统研制过程中,提出了取消单机级环境试验,以分系统级合并开展环境试验的设想。且小卫星舱内仪器设备密度较大,相应的在同一个安装板表面上工作的设备热负荷变化也较大,这要求小卫星舱内仪器设备具有更加合理的热布局,因为其直接影响到设备正常工作的温度极限。控制分系统空间热试验技术的研究,对于航天器在轨应用具有十分重要的意义。本文介绍了针对这一设想开展的分析论证和实施效果[1-5]。

1 可行性分析

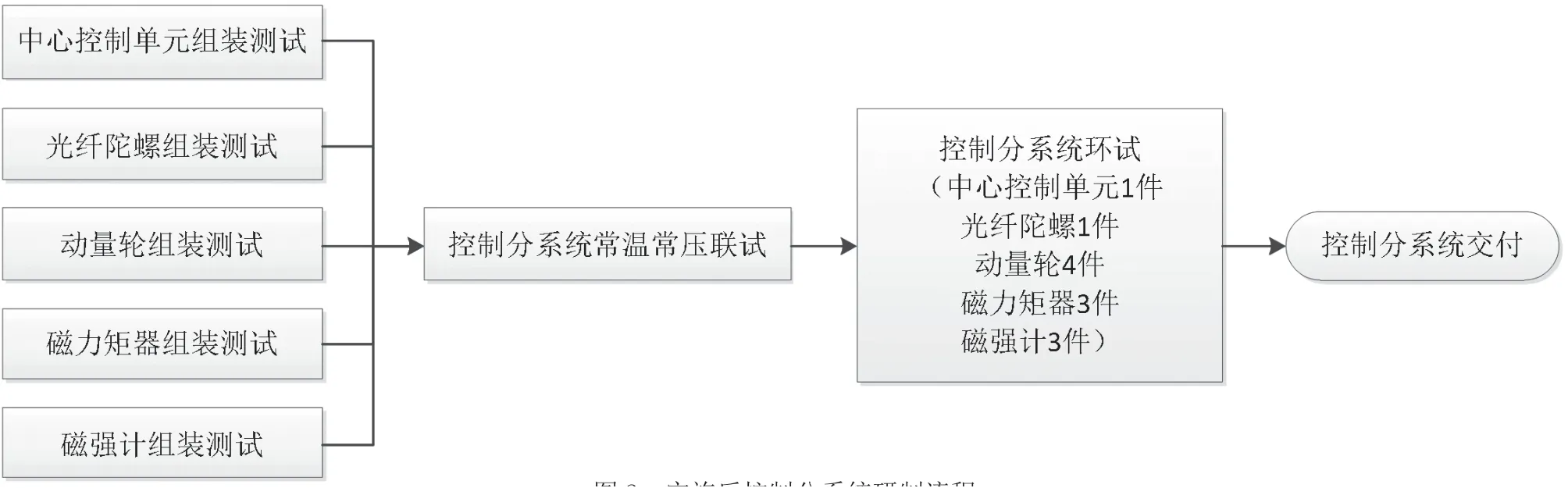

实施前后,控制分系统的研制流程分别见图1、图2。

图1 实施前控制分系统研制流程

图2 实施后控制分系统研制流程

从图中可以看出,实施控制分系统统一环境试验的优点如下:

1)降低环试成本。按原流程需每种单机分别进行环试后交付分系统,5种单机共12台产品至少要进行5次环境试验,而合并后一次环境试验即可实现对所有单机的考核。大大节约了环试设备资源和人力资源,环试成本降低明显。

2)缩短研制周期。由于受环试设备资源,人力资源等限制,按原流程开展研制工作时,各单机的环试很难完全并行开展,而合并后,一个试验周期即可完成所有产品的环试,研制周期缩短并且更加可控。

3)实现了更加接近在轨状态的分系统性能联试,分系统可靠性提高。以往,控制分系统各产品仅进行常温常压联试,其在真空高低温环境下的性能匹配情况只有到整星试验时才能得到验证,而合并环试后,可在分系统级提前开展模拟在轨环境的分系统性能联试,有利于提前发现问题。

而实施控制分系统统一环境试验的风险和难点如下:

1)单机未提前试验验证,问题可能遗留到分系统才能发现的风险。

2)各单机在整星的安装位置不同,是否可以实施统一的试验条件,如果试验条件不能统一,合并环试无从谈起。

3)各单机的尺寸、重量、热容、功耗各不相同,如何保证各单机同时稳定在高温区间和低温区间,不超出试验允差,同时保证温变速率满足要求,有一定难度。

综合考虑优缺点和风险因素,对于商业航天型号来说,优点较为明显,风险在可接受范围内,最终决定开展进一步的协调和攻关工作。

2 实现过程

1)统一试验条件

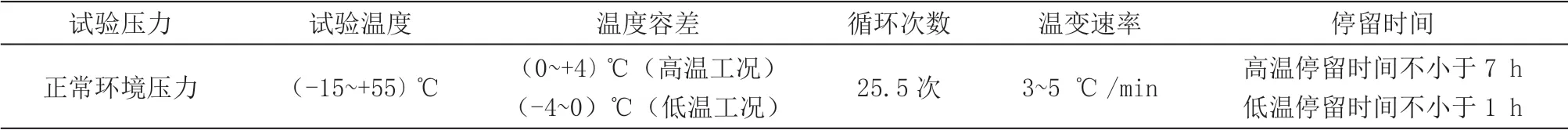

经与总体协调,最终确定,各单机热循环试验条件统一如表1。

表1 各单机统一热循环试验条件

2)确定试验方案

综合考虑各产品状态,其中,动量轮产品热容和功耗相对较大,应优先保证动量轮达到试验要求温度,在此前提下,应保证其它产品在升降温过程中不超自身耐温极限并最终稳定在温度允差范围内。

因磁力矩器、磁强计热容较小,存在变温过程中,过冲较大,超出自身耐温极限的风险,应重点关注。经与单机设计师确认,磁力矩器可承受的温度范围是(-30~+70)℃,磁强计可承受的温度范围是(-40~+80)℃。因此,初步确定试验方案如下:

1)控制动量轮温度,监测其它产品温度;

2)合理确定动量轮控温目标,保证温度稳定后,所有产品温度均在允差范围内;

3)全程监测各产品温度,重点关注磁力矩器、磁强计,不得超出产品耐温范围。

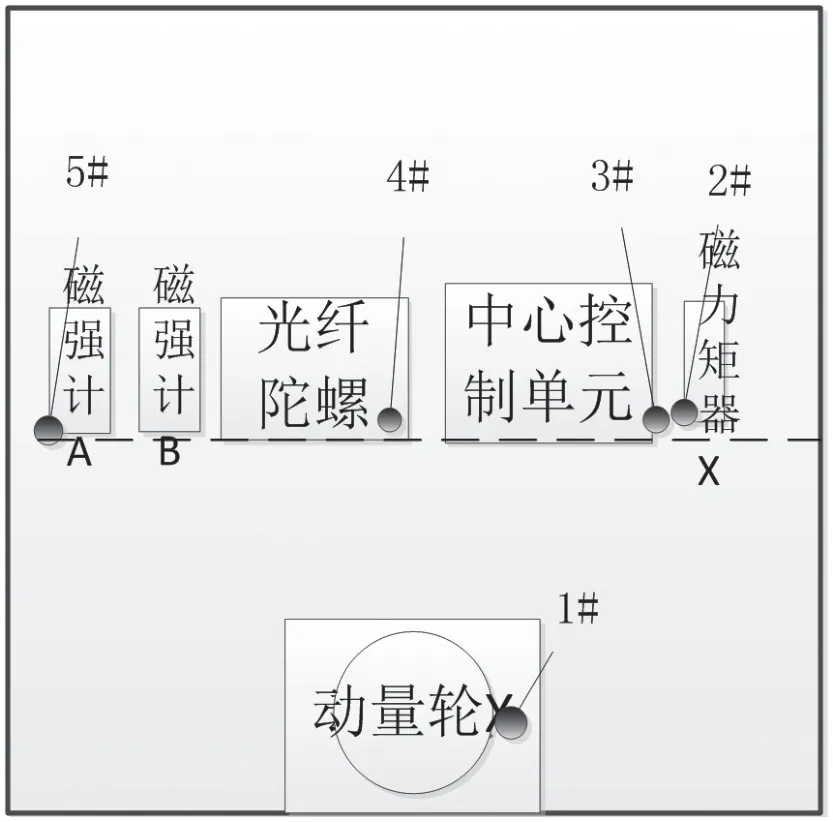

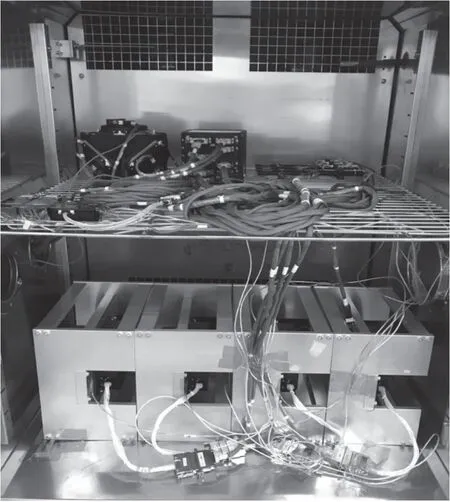

为验证该方案,使用6件电性件产品在高低温试验箱进行了验证试验。产品安放位置及控测温传感器位置如图3,其中1#控温传感器,2、3、4、5#测温传感器。

图3 验证试验产品摆放及控测温点布置

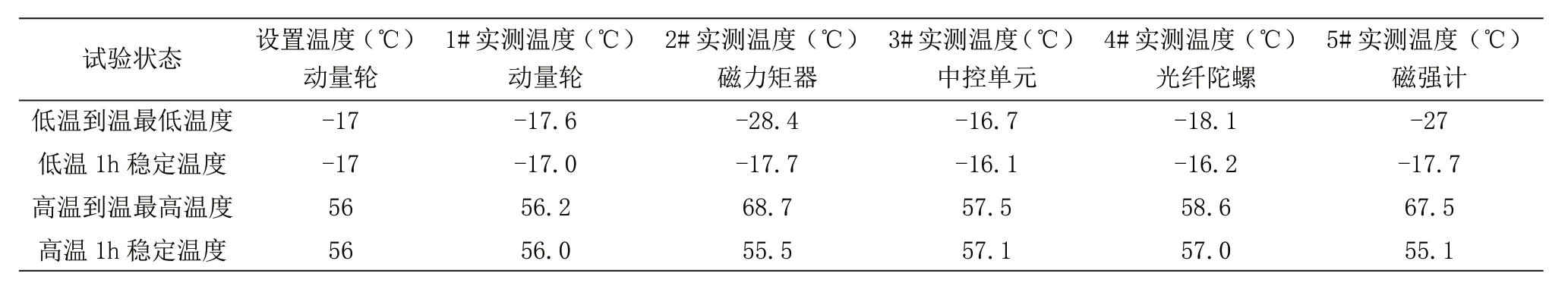

最终,验证试验各产品温度情况如表2。

表2 验证试验各产品温度情况

在控动量轮-17 ℃温度的情况下,所有单机产品在低温端保持1 h后的稳定温度均在(0~-4)℃的温度容差范围内;在控动量轮+56 ℃温度的情况下,所有单机产品在高温端保持1 h后的稳定温度均在(0~+4)℃的温度容差范围内;磁力矩器在高低温端的最高及最低温度,在可承受的(-30~+70)℃温度范围内;磁强计在高低温端的最高及最低温度,也在可承受的(-40~+80)℃温度范围内。

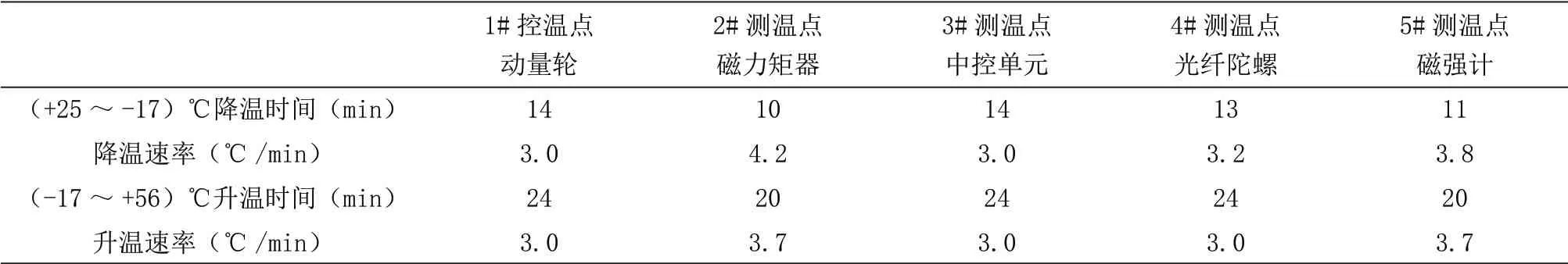

升降温速率情况如表3。

表3 验证试验升降温速率情况

在控动量轮速率的情况下,所有单机产品的温变速率均满足(3~5)℃/min的试验要求。

试验过程中充入干燥空气,箱内湿度全程保持在10 %RH以下,产品无凝露。

通过验证试验,确认试验方案合理可行。1)实施远程实时监控报警,保证试验安全性

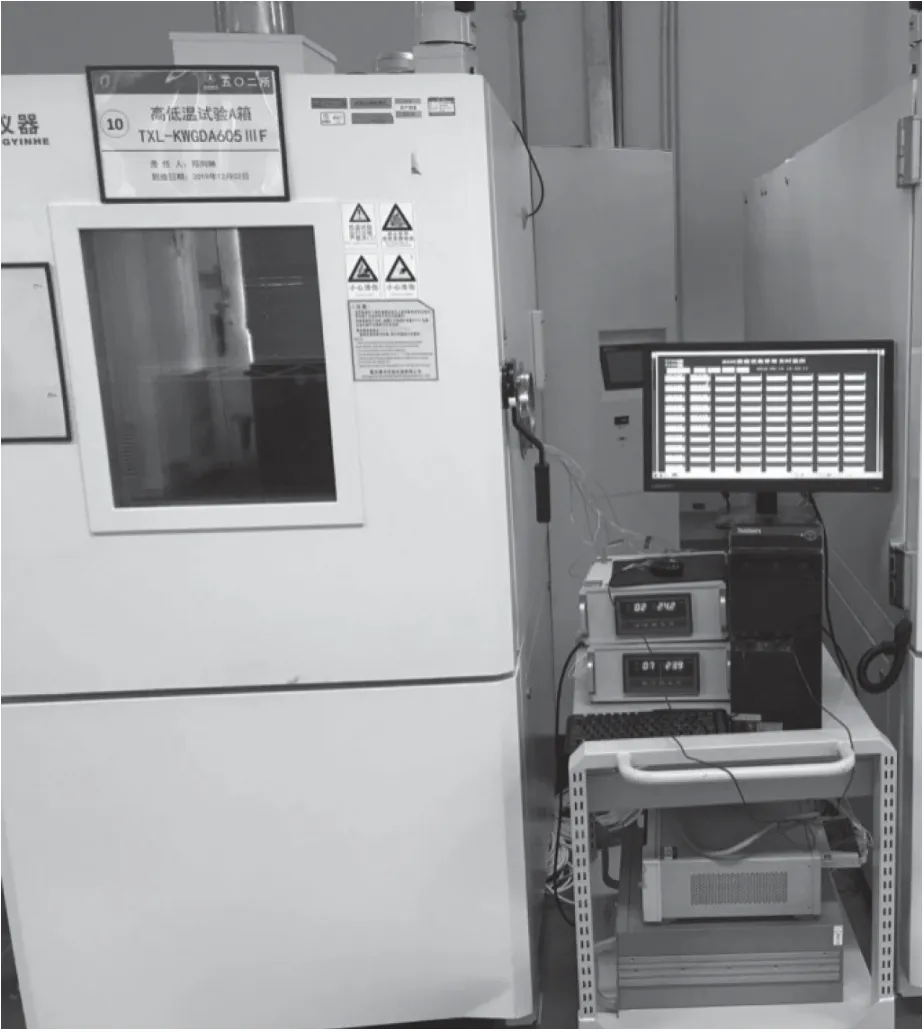

为保证各产品试验过程安全性,并获取试验全过程各产品温度数据,采用多路温度测试仪对各产品温度实施全过程记录,并配置了远程监控报警系统,在监控室对各产品温度实施24 h监控,超温报警,有效保证了试验的安全性和试验温度数据的完整性。温度实时记录及远程监控报警系统示意图如图4。

图4 试验设备照片

2)正式试验

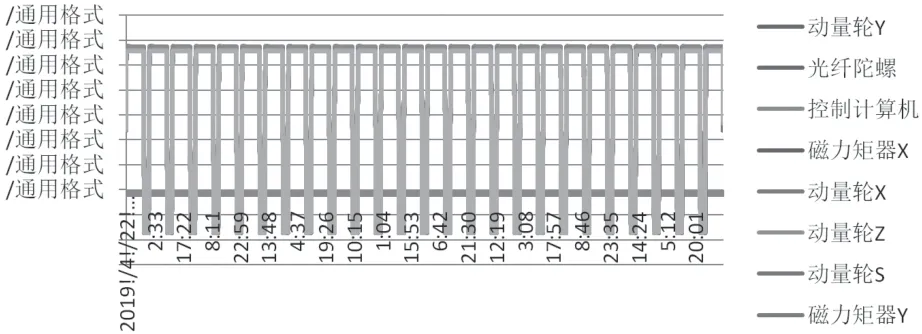

2019年~2020年,成功开展了6套小卫星控制分系统的试验任务。试验过程中保证了各产品温度均在总体要求的区间内,温变速率均满足(3~5)℃/min的要求。试验设备及产品照片见图4、图5。

图5 试验产品照片

试验温度曲线见图6。

图6 试验温度曲线

3 结束语

经过上述热试验技术研究和实施,证明了小卫星控制分系统统一实施热循环试验的方式合理可行,在低成本商业航天型号卫星中批量化、低成本、快速研制特征明显,可大力推广应用。