双级动叶可调一次风机振动分析与处理

刘双白 吴 昕 谢昌亚 张春雷 赵瑞峰

(1.国网冀北电力有限公司电力科学研究院(华北电力科学研究院有限责任公司);2.陕西德源府谷能源有限公司)

一次风机是火力发电厂锅炉风烟系统的重要设备,主要为磨煤机干燥燃煤和输送煤粉提供所需的热风、磨煤机调温风(冷风),并供给燃料燃烧初期所需的空气[1]。 火力发电机组通常配置有两台一次风机,高负荷运行时两台风机并列运行,因此一次风机故障将直接影响机组的正常生产。 近年来,火电机组频繁调峰,辅机设备运行状态变动迅速,风机振动故障也更为频发,通常有不平衡振动、通过频率振动、低频振动及转子裂纹振动等问题。 虽然风机内部结构简单,但其振动问题的处理却很复杂。

某600MW 亚临界机组一次风机系统配套上海鼓风机厂有限公司生产的PAF19-14-2 型双级动叶可调式轴流式风机,设计转速1 490r/min,单级叶片数量为24 片, 驱动电机采用上海电机厂有限公司生产的YKK710-4 型异步电动机。 该风机采用卧式布置,具有流量大、高效区域广等特点。 DCS 远传振动测点为2 支振速传感器,分别设置于4 号轴承的水平、垂直方向。

1 故障现象

一次风机调停12 天后再次启动, 启动后远传风机振速略微增大,水平、垂直方向振速由调停前的1~2mm/s,增大到2~3mm/s,继续运行后,水平方向振速爬升至6mm/s,最大波动至7mm/s。停机检查发现二级动叶液压缸漏油。 清理后再次启动, 水平振速稳定在3mm/s, 垂直振速保持2.5mm/s,运行一段时间后,最大波动至4.1mm/s,振动数值依旧偏大, 接近振动报警值(4.6mm/s),为保证机组安全稳定运行,需进一步分析处理。

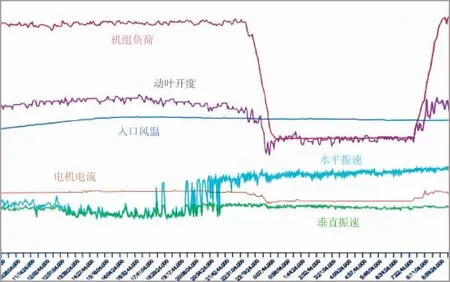

图1 为机组并网后6~30h 内相关参数变化曲线。 从图1 中可以看出,该段时间前期振动较为稳定, 当时垂直、 水平方向振速均在2~3mm/s区间内波动,随后水平方向振动开始恶化,振速在3~5mm/s 区间摆动(报警值4.6mm/s),垂直方向振速微增至3mm/s。 摆动现象出现2h 后,水平方向振速逐步稳定在5mm/s,且保持上涨趋势。经就地检查确认了远传振动信号的真实性,检查结果显示风机侧振动大,电机侧振动较小。

图1 机组并网后6~30h 内相关参数趋势

继续运行数小时后,水平方向振速已爬升至6mm/s,最大波动至7mm/s。 考虑到设备的安全,决定紧急停机检查。 检修人员揭盖检查后发现,设置于二级动叶后端的液压缸大面积漏油。 漏油流出渗至轮毂和叶片, 风机叶片沾有大量油泥。同时检查了液压推杆是否正常、两级动叶执行动作是否保持同步性。 最终更换液压缸并清理了轮毂和叶片周边的油污和积灰。

检查后再次启动一次风机, 振动有所好转,水平振速稳定在3mm/s,垂直振速保持2.5mm/s。图2 为机组检查后运行5 日相关参数的变化曲线,从图2 中可以看出,此次检修后,水平、垂直方向振动均有所减小,并且水平方向振动波动略有好转,最大波动至4.1mm/s。 观察发现,水平振动不稳定现象均出现在入口风温较低的时间段。调取数据做进一步分析,当一次风机滚动轴承温度高于59℃,推力轴承温度高于52℃时,水平方向振动稳定,未发生振速波动,此时风机入口风温均大于0℃,而不满足上述条件时,水平方向振动出现波动。

图2 机组经检查后运行5 日相关参数趋势

2 测试分析

在一次风机第1 级叶轮(3 号轴承)、第2 级叶轮(4 号轴承)处对应的风机罩壳水平结合面上布置水平、垂直振动传感器(图3),测量记录了一次风机运行时的振动情况,而此时动叶开度仅有56%。

图3 一次风机振动测点示意图

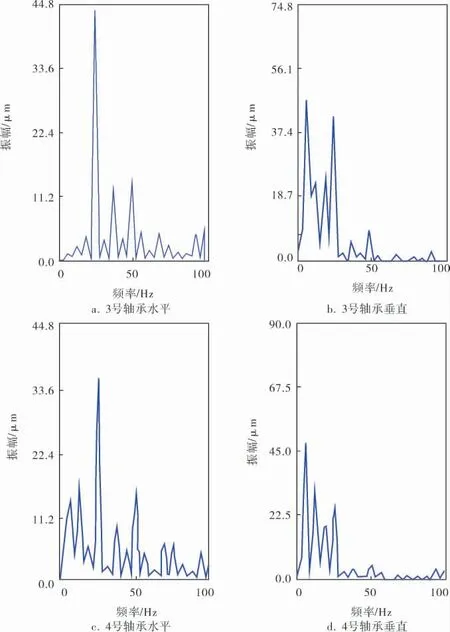

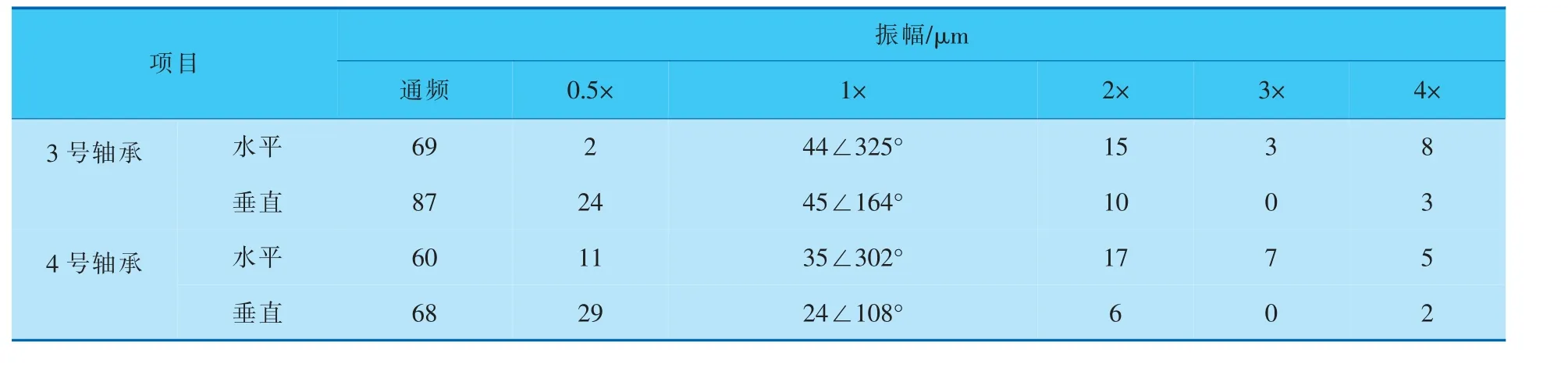

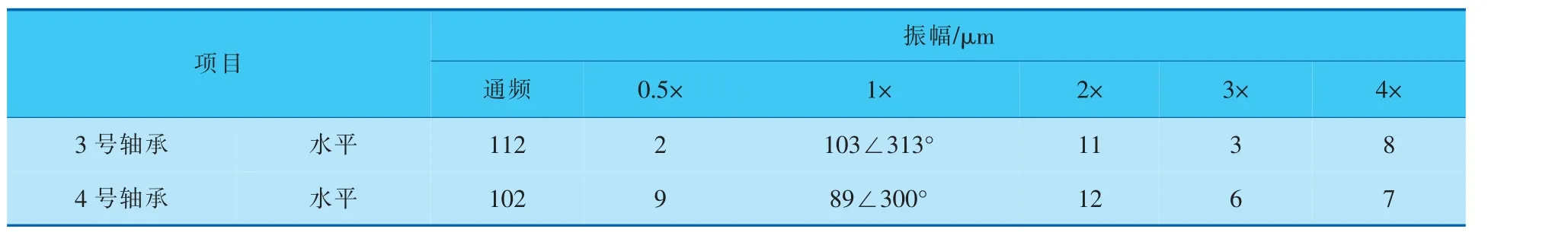

图4 为水平方向振动稳定期间各测点振动频谱图,观察发现:水平方向振动较为稳定,垂直方向振动波动明显,存在明显的一倍频以下的振动分量,而且波动剧烈;振动频谱显示存在诸多不同倍频分量的振动杂波。 其中,一倍频振动分量较为稳定,杂波分量波动明显。 表1 为稳定时期主要振动参数。

图4 振动频谱图

表1 稳定时期振动参数

此次振动测量记录捕捉到了一次振动波动现象,测量结果显示此次波动主要是轴承两侧水平方向的振动波动。 波动时期的振动参数见表2。

表2 波动时期振动参数

对比分析两种状态的振动参数,振动波动期间的主要特征有:

a. 两侧水平振幅的波动源于一倍频振动分量的变化,3 号轴承水平方向工频振动分量由44μm 增至最大103μm,4 号轴承水平方向工频振动分量由35μm 增至最大89μm;

b. 工频振动相位未发生大的变化,3 号轴承水平方向由稳定时的325°变为313°,4 号轴承水平方向由稳定时的303°变为300°,并且待波动消失,振动稳定后,相位恢复;

c. 3、4 号轴承水平方向振速也主要表现为一倍频振动分量的波动。

采用手持式振动传感器测量了一次风机两侧地脚螺栓的振动情况,结果显示南侧螺栓振动均为12μm,北侧螺栓振动均为3μm。基于上述测量数据,分析认为:

a. 液压缸存在轻微漏油,伴随着机组的持续运行,在机组调停前,漏油较为均匀地分布在叶轮轮毂和叶片上。 停机后,风机静止,在重力作用下,轮毂和叶片上的漏油流至底部,相当于在底部位置增加了不平衡量,打破了原先的平衡。 结合同型风机振动敏感度和现场漏油情况,停机后的漏油汇集极大可能导致了再次启动后振动的恶化。

b. 停机揭盖处理液压缸并清理漏油后,风机的平衡较调停前存在差异,振动无法回到调停前的运行数值。

c. 持续的杂波分量可能源于支撑间的刚性不足。

d. 历史数据显示,调停前,也存在风机振动与轴承温度的相关规律,波动幅度随振动基数的增大而增大。 此现象重复性较好,说明较高的润滑油温度对转子保持稳定运行具有积极作用。

基于上述分析,建议采用如下措施:

a. 提高润滑油和轴承温度,保持风机在稳定区间运行;

b. 检修期间, 检查轴承与轴承座间支撑情况,复查联轴器对中情况,拧紧南侧螺栓;

c. 若检查后,振动未有明显改善,考虑进行动平衡,减小激振力,降低振动基数。

3 检修处理

考虑到振动基数较大, 为了保证设备的安全可靠,再次停机,进行了处理。 主要检查情况如下:

a. 液压缸下部仍有少量渗油,检查后确定此次液压缸并无漏油, 渗油是上次处理的遗留,再次清理了油污和叶片积灰;

b. 用塞尺测量了轴承与凹窝间隙,未有明显的过大间隙,但两者结合面中油污较多,由于停机时间紧迫,并未吊出轴承做进一步检查清理;

c. 复查了联轴器对中情况,重新调整至合格范围;

d. 人工拧紧南侧螺栓。

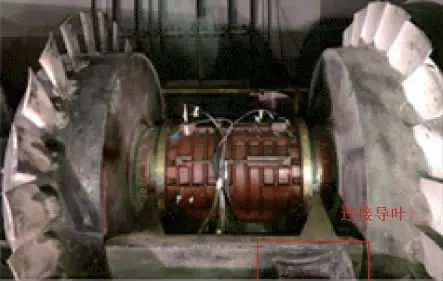

现场观察发现,轴承座两侧与罩壳连接存在差异。 图5 显示轴承座靠近一级叶轮侧与罩壳间焊接了一圈导叶刚性连接,另一侧并未采用此种设计,而在下方焊接了两片导叶。 由于此前将振动传感器布置于风机罩壳上对应位置,这种连接结构会对4 号轴承振动数据的测量产生干扰。 因此,分别在4 号轴承上设置水平、垂直方向振动传感器,3 号轴承的振动测量则仍靠外部风机罩壳上布置的振动传感器。 扣盖后启动风机,再次监测风机振动状态。

图5 风机实物图

风机启动后,逐步开启动叶,测量记录各动叶开度下的振动情况,如图6 所示。 对比此前数据,证实了风机内部连接设计确实造成了测量数据失真。 从图6 中可以看出:对比两侧轴承振动表现,4 号轴承的振动情况更为恶劣,其振动主要表现在水平方向振动,在100μm 附近波动,最大至140μm;4 号轴承水平方向一倍频振动占比相对较小,其他频率分量波动。

图6 各动叶开度下振动参数

记录了一次风机停机过程振动数据,由此绘制了一次风机降速过程波德图。 图7 为3、4 号轴承水平方向振动波德图。 从图7 中可以看出,两侧轴承水平方向在1 459r/min 附近振动出现了明显的振动峰值。 同时,在该区域附近,两侧相位角存在较大变化。 考虑到4 号轴承垂直方向振动并无明显变化,由此认定该转速近似为风机轴承水平方向的共振转速。

图7 3、4 号轴承水平方向振动波德图

由于工作转速与共振转速极为接近,一次风机运行落入共振区,风机系统对于环境参数极为敏感, 参数的微小变化极易引起振动的不稳定,激发一倍频振动分量的突增, 引起振动的波动。考虑到启机的紧迫性和增加支撑提高共振频率的不确定性,最终决定进行精细平衡试验,尽量降低扰动力,削弱共振的放大效应[2]。

4 动平衡

根据测量参数,3、4 号轴承一倍频振动同向,因此采用对称加重法, 结合经验参数和现场振幅,决定试加重量408g∠100°。 考虑到4 号轴承水平振动的波动程度和1 级叶轮施工的便利性,将重量全部加至1 级叶轮处。 重新启动后,通频振动数据如图8 所示。

图8 各动叶开度下振动参数

从图8 中可以看出:3 号轴承水平方向和4号轴承水平、垂直方向振幅均出现降低,尤其在60%动叶开度以下,各测点振动最大仅为35μm;4 号轴承水平方向杂波分量被大幅抑制; 当动叶开至60%以上,轴承振动开始爬升,尤其是4 号轴承低频分量小幅度波动。 由于启机时间紧迫,考虑到满负荷动叶开度仅为56%,此时振幅最大35μm,振速最大1.5mm/s。 因此,此次动平衡结果较为满意,不再继续加重。

5 结束语

分析处理了某600MW 亚临界机组一次风机振动异常问题,得知机组调停期间,一次风机液压缸漏油的汇集极大可能导致了启动后振动的恶化。 一次风机工作转速与共振转速极为接近,是导致振动不稳定的主要原因。 通过动平衡的方法,有效降低了不平衡扰动,大幅削弱了共振的影响,为机组安全稳定运行提供有力的保障。