疏水阀密封面结构和性能研究

崔晓红 吕永刚 雷 娟 李小丽

(1、甘肃红峰机械有限责任公司,甘肃 平凉 744000 2、甘肃华亭煤电股份有限公司煤制甲醇分公司,甘肃 平凉 744000)

1 概述

蒸汽疏水阀又称阻气排水阀,常被应用于石油、化工、纺织等各行业领域,用来排除蒸汽管道中生成的低温凝结水。疏水阀按照工作原理的不同,通常分为三种类型:热静力型(双金属片、膜盒和液体膨胀型等)、热动力型以及机械型疏水阀;而机械型疏水阀又根据浮子的不同细分为浮球型疏水阀和吊桶型疏水阀。

2 密封形式

疏水阀是一种特殊的阀门,其阀座的大小与对应的管路尺寸大小没关系,只与管路中凝结水的产生量及其工作压力有关。因此在确定疏水阀密封结构时,需考虑这两个条件同时满足。疏水阀的密封形式按照密封面的不同大致分为锥面密封、平面密封和球面密封。这几种密封形式的结构特点以及经常应用的疏水阀类型具体如下:

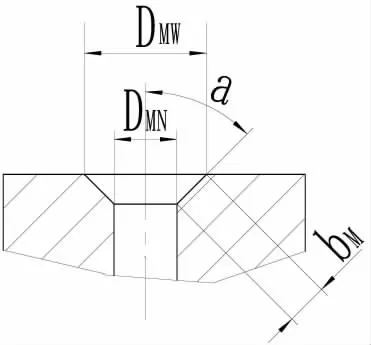

2.1 锥面密封

锥面密封又叫喇叭口密封,顾名思义阀芯阀座的密封面都为锥形或形似喇叭口,且阀芯和阀座的密封面有相同角度α(图1)。一般在设计加工时,通常将角度α 确定为60°,90°或120°,这样的角度设计不仅方便加工,而且密封性相比其他角度效果更好。锥面密封结构的优点是密封可靠,容易加工成型;缺点则是对密封副的同心度要求较高,零件互换性差。

图1

2.2 平面密封

平面密封常见于圆盘式蒸汽疏水阀,其运动部件与阀芯部件为一体,是一个圆盘。与其密封的阀座密封面通常也设计为一个平面(图2),因此阀芯阀座接触形成一个平面密封。平面密封的优点是利于介质(流体)通过,缺点则是容易在密封面积累污物,阀座口部容易形成冲蚀。

图2

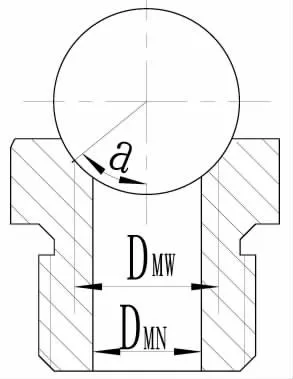

2.3 球面密封

球面密封即阀芯的密封面为一个球面或一个球体,阀座的密封面为圆弧面,锥面或平面(图3)。当阀芯与球面阀座接触时,两者的接触面形成的线密封。线密封的接触面相对较窄,用在压力高,漏气量要求较低的场合。线密封的缺点则是对嵌入的球体或圆弧面的圆度有很高的要求,而且密封面容易压溃。

图3

3 影响密封性能的因素

3.1 压差对密封性能的影响

疏水阀压差即进出口之间的压力差,理论上压力差和泄漏量一般成正比关系,即压差越大,泄漏量也会相应的增加,这种关系可近似表示为:

G- 泄漏量;

M,N,S- 常数系数,取决于材料及密封面加工质量,密封面上的比压和其他条件;

ΔP- 工作压差; ΔP=P1-P2;

P1- 入口压力;P2- 出口压力。

3.2 密封比压对密封副的影响

因为疏水阀是自力式阀门,启闭频繁,因此密封副材料只能选择金属材料。但在选择金属材料的同时,密封所需要的密封比压就会相应增大。一些疏水阀在工作中,会出现阀芯和阀座在关闭后又马上开启的情况,这是因为阀芯的回座压力大于阀芯的开启压力,即密封比压不够,造成了频繁开阀。

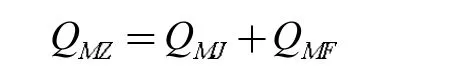

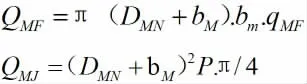

密封面力的计算公式如下:

QMZ- 密封面上的作用力;

QMJ- 阀芯关闭时介质作用在阀芯上的力;

P- 介质的压力,计算时取PN;

DMN- 阀座孔直径,根据疏水阀排量确定阀座孔直径;

bM- 阀座密封面宽度;(设计给定)

QMF- 密封面上密封力;

DMN- 密封面内径;(设计给定)

α- 密封面锥半角。(设计给定)

一般密封形式的不同,用于阀芯必须的密封力也不同。

3.2.1 平面密封

qMF- 密封的必须比压;

3.2.2 锥面密封

3.2.3 球面密封

在校核密封面时,一般按介质的压力来确定比压,因此用于密封的力是有限制的。要形成足够的密封比压,因而密封面的宽度,应在材料允许的情况下,尽量设计的窄一点,减小密封带面积。

3.3 密封面材料及硬度

在疏水阀日常运行中,一部分疏水阀常常在开启、排放、重新关闭后,会出现密封性变差并发生漏气现象,这是因为阀芯在关闭时流体对阀座密封面造成了冲击,蒸汽及凝结水对密封面造成了冲蚀,以及阀芯不能准确复位等因素引起的,因此我们在密封副形式及材料的选用上都需要严格把关,选用的材料应具有良好的耐腐蚀及耐冲蚀性能,且具有较高的强度。

3.3.1 铬镍钛不锈钢(奥氏体不锈钢)。材料性能及其使用条件,常用牌号为06Cr18Ni11Ti,其耐腐性、耐冲蚀性和耐热性能较好,适用于温度≤600℃、公称压力≤6. 4MPa 的蒸汽、硝酸等介质中。

3.3.2 密封面的材料:铬不锈钢。材料性能及其使用条件,常用牌号有20Crl3、30Crl3 经调质处理,耐腐蚀性能好。常用于温度≤450℃、公称压力≤32MPa 的水、蒸汽和石油等介质的阀门上。

3.3.3 密封面材料(堆焊合金):对于一些结构较小的阀芯阀座,可以选用司太立合金棒料来加工,对于一些双平衡阀座阀芯的密封面可以通过堆焊一些贵金属。例如:高铬堆焊钢、铁基合金、镍基合金、钴基合金。既降低了制造成本,还获得了良好的工作性能,大大的提高了疏水阀的耐冲击性。参考《NB/T 47044-2014 电站阀门一般要求》附录L。

3.4 密封面粗糙度

密封面的粗糙度对密封起着至关重要的作用,在密封过程中,表面光洁度直接关系到漏气率的大小,实验也证明:当阀芯阀座的表面粗糙度较低时,蒸汽泄漏量会迅速的增加。因此为减小泄漏量,我们需要通过机加手段来提高密封面的表面光洁度。

在疏水阀密封件的加工中,一般都是通过车、铣、钻、磨等机加手段来完成其外形的加工。并通过对材料进行热处理的方式来获得我们设计所需的硬度。考虑到部分机床加工精度较差,因此我们在零件加工的最后预留0.05-0.1mm 的平磨或外圆磨余量,方便去除车床加工密封面时留下的加工痕迹。待平磨工序完成后,再进行一次研磨。因为研磨是表面修整工序,磨量很小,通常留0.02-0.04mm 的余量。如余量过大,不仅延长研磨时间,使生产率降低,还可能因研磨时间过长而影响加工表面的几何形状精度。

对于一些密封面有锥度要求的阀座,除锥面车削成型外,还可以通过冲床冲压成型来达到要求的锥度。在冲压前,必须检查压头、压型模具及零件表面是否有铁屑及颗粒等异物,并用干净的布擦拭压头、零件及模具表面,待检查完成后再进行压型,避免密封面因异物形成斑点及不平整。对于不能一次冲压成型的锥面,可以通过多次冲压来达到密封面要求。

3.5 启闭件的刚性

关闭件的刚性和结构也是影响疏水阀密封一大因素,由于金属材料的特点不是绝对刚性,而是具有一定弹性的,因此在与介质有关的压力及温度作用下,尺寸会发生变化,这也引起了密封面作用力的变化。为补偿这些变化对关闭件密封性能的影响,最好是将密封面公差适当放大,具有一定的间隙,使得材料受热变形时不至于卡死。

以我公司实例说明:我公司给某用户现场安装了几台杠杆浮球式疏水阀,运行几个月后出现了疏水阀不工作的问题。售后服务人员现场拆卸后发现,疏水阀双座平衡阀(图4)出现了阀杆弯曲,支架与阀芯卡死的现象。现场工作压力4.5MPa,工作温度257℃,经返厂维修测量时发现,阀座与支架间间隙预留量为0.025-0.089mm,重新计算材料热膨胀变形后将间隙调整为0.19-036mm,供货后再未出现卡死现象。

图4

4 疏水阀密封副常见故障及解决方案

见表1。

表1 密封副常见故障及解决方案

5 结论

影响疏水阀密封性能的因素很多,我们只能在不断探索中逐步发现并解决问题,以实现疏水阀产品的技术质量指标达到国际先进水平,推进我国蒸汽疏水阀行业技术进步。