混水供热系统的设计与应用分析

王晓峰

(工大科雅(唐山)能源科技有限公司,唐山 063004)

0 引 言

自2020年第七十五届联合国大会以来,碳达峰和碳中和已成为关注焦点,而我国的冬季供暖一直是碳排放的重要来源之一。混水供热系统对于高温侧的水温要求相对较低,在利用低温热水和余热乏汽方面具有一定的优势[1];同时,可在板换式供热机组后再增加混水机组,以灵活适应热用户不同采暖方式的需求,更能增加供热系统的节能降耗[2],因此混水供热系统的广泛应用有助于节能减排工作的进一步推进。混水供热系统为高温侧和低温侧的循环水直接连通,相对于板换式供热机组,在换热效率、建设投资等方面具有一定的优势。混水供热系统具有初期建设投资低的优点,在我国最初的供热系统中进行了大范围的应用[3]。但是由于最初的混水供热系统自动化程度低,经常因某个换热站二级网漏水引起成片区停暖的问题,因此混水供热系统又逐渐被板换供热机组替代。

随着供热自动化技术的发展,混水供热系统已可实现很好的自动控制和供热效果,同时可实现热计量和运行监测。对于自动化程度较高的混水供热系统,国内也进行了相关的研究。徐在亮等[1]进行了混水系统利用汽轮机乏汽进行供暖的方案分析,并对混水系统的水泵安装方式进行了研究,但缺少对系统设计和设备选型的分析。何乐[4]分析了分布式混水直供机组在供热系统中的应用,但缺少对电调阀控制混水供热系统的分析。李德英[5]在分析对应不同高度的建筑即压力需求不同,选择不同的混水供热系统,但对整网的选型缺少应用分析。王魁吉等[6]通过设定用户的需求压力,分析了管网前端、中间、末端的混水供热系统的应用,但是在实际供热管网中高低区用户的需求压力差别较大,因此对于不同压力需求的混水供热系统应用仍需进一步分析。本文通过对混水供热系统设计原理的分析,设计出四类混水供热系统,既避免了把混水泵安装在低温侧回水管道上造成的能源浪费[6],又能满足不同水力工况下的应用;并结合高温侧水压图和低温侧热用户压力需求,对混水供热系统的选型进行了应用分析。本设计和自控方案可以实现较好的自动控制和供热运行,对在一次供热管网上直接连接混水供热系统和板换供热机组后再增加混水系统的工程设计和应用具有一定的指导意义。

1 混水供热系统设计原理

混水供热系统的运行原理是将低温侧的部分回水与高温侧的供水混合后为热用户供热,混合后的温度介于参与混水的二者之间。为达到热用户所需的供水温度,需要调控参与混水的流量。同时,为实现较好的混水效果,需保证参与混水的高温侧和低温侧的水压接近,偏差过大会出现无法混水,甚至倒流的现象。为满足混水供热系统的运行工况需求,所需的主要运行和调控设备包括混水泵、加压泵和电动调节阀。混水泵安装在混水供热系统的不同位置可起到不同的作用,安装在供回水旁通上,主要作用为混水;安装在低温侧供水管道上,主要作用为混水和加压[5]。加压泵具有加压和流量调节作用,主要作用为提高循环水压力,以满足所需的压力和流量。电动调节阀主要作用为减压和流量调节作用,主要作用为降低循环水压力,达到所需的压力和流量值。

混水供热系统的设计是系统建设和运行的关键,直接决定自动控制和供热运行的效果。混水供热系统设计的依据主要有三点:

(1)结合高温侧供回水压力、低温侧建筑的资用压头和建筑高度,通过对比高温侧和低温侧的压力参数,选取电动调节阀或分布泵;

(2)尽量保证参与混水的高温侧和低温侧的水压接近;

(3)混水后的温度调控需求,即低温侧热用户的热量需求。

结合混水供热系统主要设备的运行原理和设计依据,通过混水泵、加压泵、循环泵和电动调节阀的组合,可设计出满足不同压力、温度需求的热用户的用热需求的混水供热系统。此外,混水供热系统的主要监测仪表为流量计、温度传感器和压力传感器。在工程投资允许的情况下,可在混水供热系统的高温侧供回水管道上安装流量计,可用于监测供回水流量,二者的差值即为低温侧的失水量。温度传感器和压力传感器可监测高温侧和低温侧的运行情况,同时可作为系统调控的目标,形成闭环控制。

2 混水供热系统的工况分类

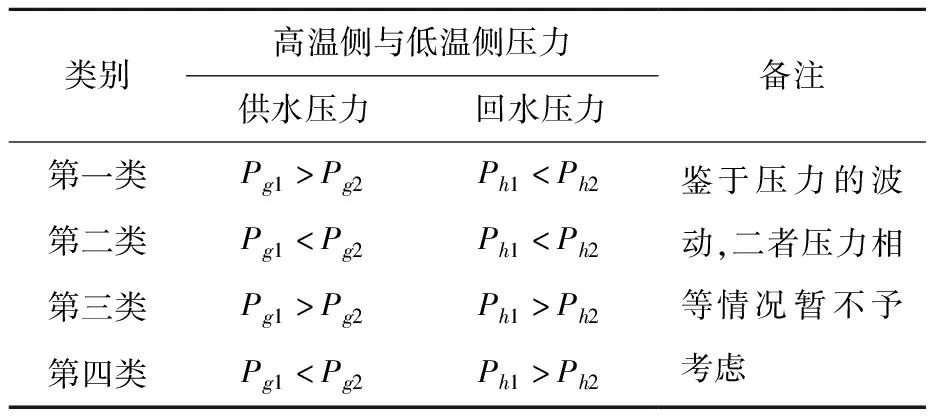

设定高温侧供水压力Pg1,高温侧回水压力Ph1,高温侧供水温度Tg1,高温侧回水温度Th1,低温侧供水压力Pg2,低温侧回水压力Ph2,低温侧供水温度Tg2,低温侧回水温度Th2。暂不考虑热用户所需静压值的富余量,即热用户的建筑高度为定压值。对比高温侧供回水压力和低温侧热用户的压力需求,将两组压力的大小情况进行组合,混水供热系统的运行工况可分为四类,见表1,对应混水供热系统亦可分为四类。

表1 混水供热系统工况分类

3 混水供热系统的应用分析

在一次供热管网上直接连接混水供热系统和板换供热机组后再增加混水系统的设计原理相同,而且利用一次网水压图分析混水供热系统的设计更直观,因此在本文应用分析中只列举在整网直接采用混水供热系统的情况。

3.1 第一类混水供热系统

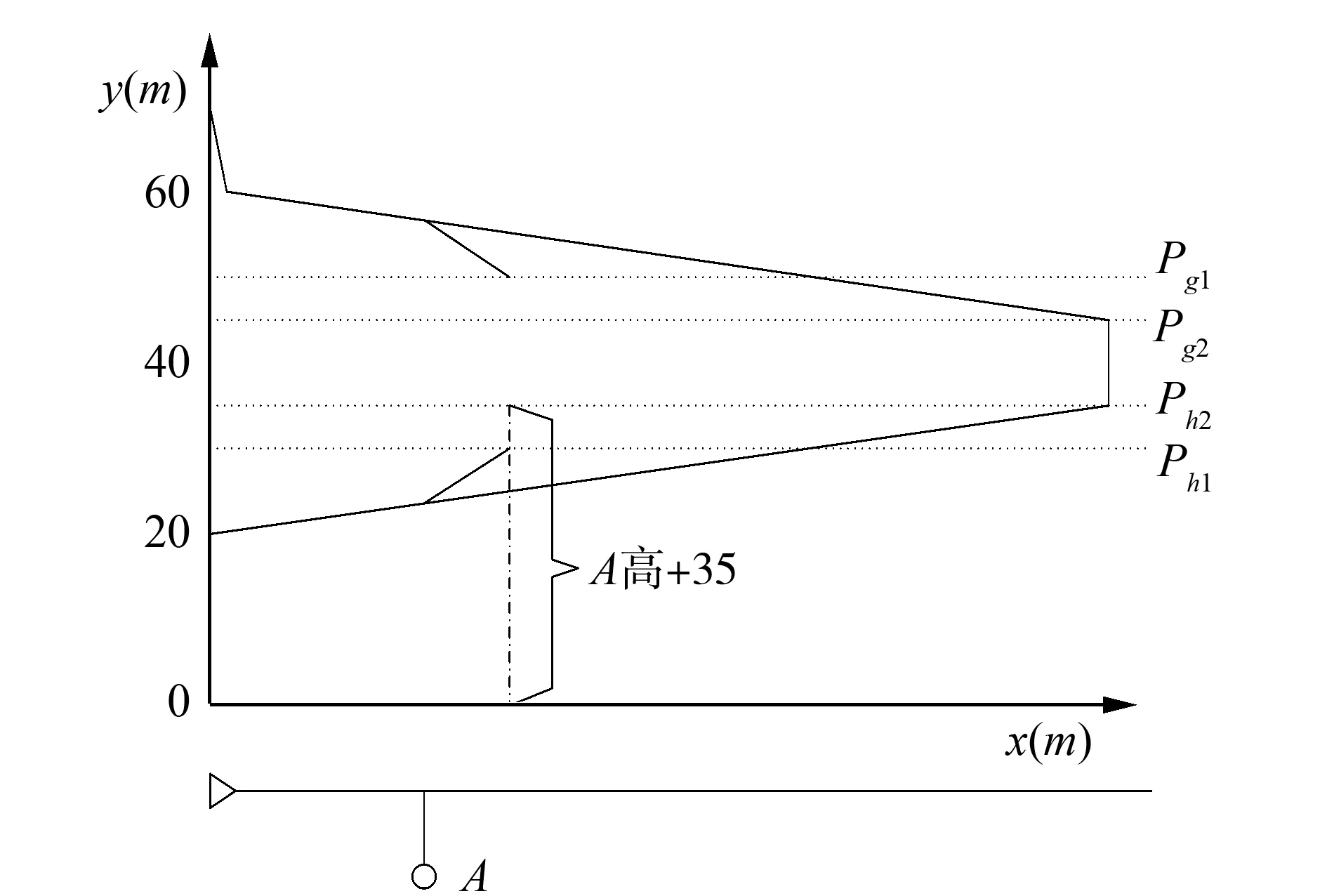

假设热用户A建筑高度为35 m,高温侧与低温侧的水压对比如图1所示。

图1 第一类混水供热系统对应水压图

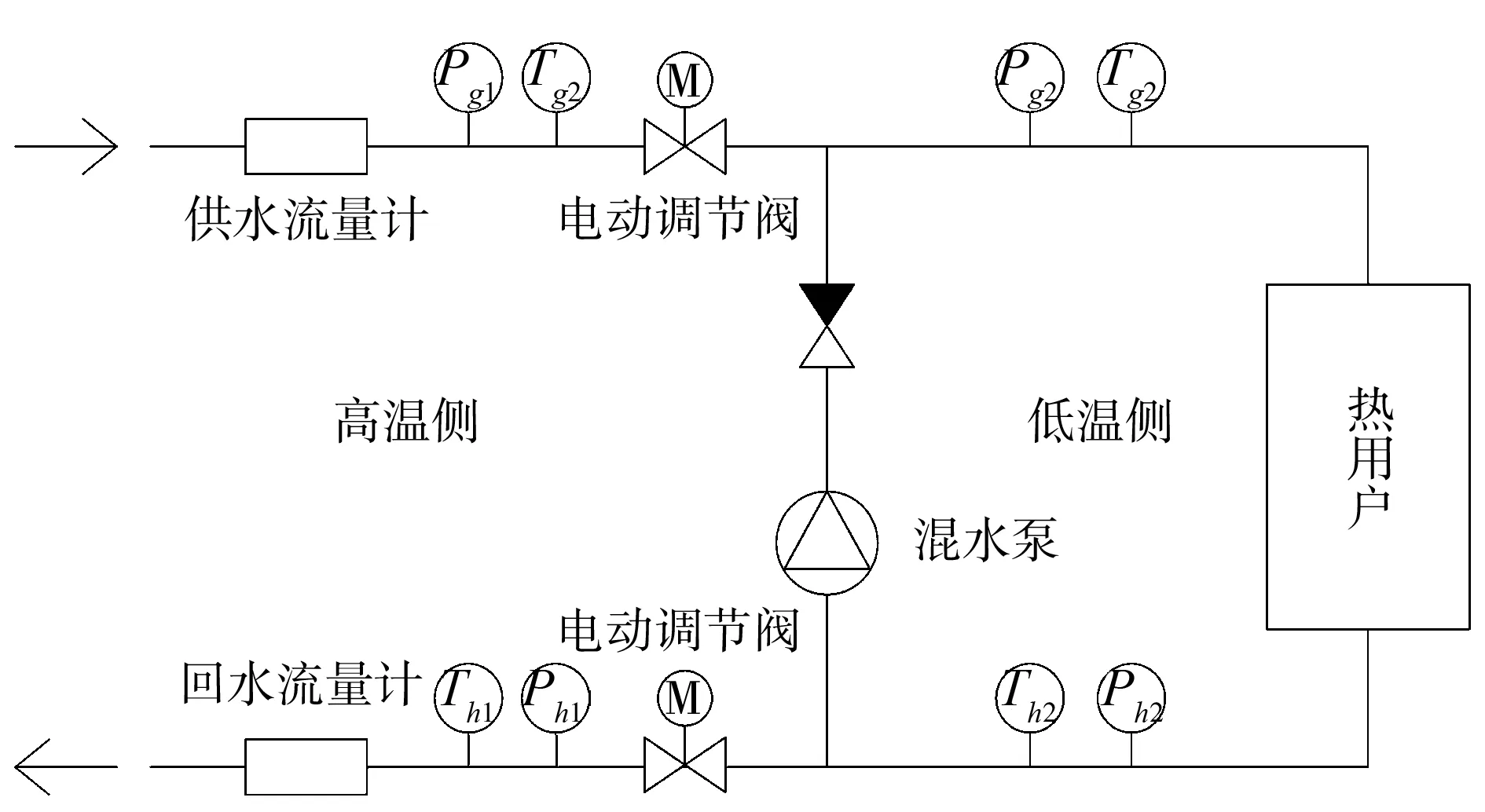

由于Pg1大于Pg2,因此在高温侧供水上应选用电动调节阀,二者的压力差值就是电动调节阀选型需要参考的压降值;Ph1小于Ph2,为保证低温侧回水定压需在高温侧回水上选用电动调节阀,同样二者的压力差值就是电动调节阀选型需要参考的压降值;结合混水泵在不同位置的作用[4],混水泵的安装位置为旁通,其扬程可根据Pg2和Ph2进行确定,其流量可根据低温侧热量需求进行确定,系统选择统组成详如图2所示。

图2 第一类混水供热系统组成

在自动控制方面,高温侧供水电动调节阀与低温侧温度形成闭环控制,当实际温度低于设定温度时,则增大阀门开度,即增加参与混水的高温水流量,反之则减小阀门开度;高温侧回水电动调节阀与低温侧回水压力形成闭环控制,当低温侧实际回水压力低于设定压力时,则关小阀门开度,反之则增大阀门开度。

3.2 第二类混水供热系统

假设热用户B建筑高度为45 m,高温侧与低温侧的水压对比如图3所示。

由于Pg1小于Pg2,因此在高温侧供水上应选用分布泵,二者的压力差值就是分布泵选型需要参考的扬程;Ph1小于Ph2,为保证低温侧回水定压需在高温侧回水上选用电动调节阀,同样二者的压力差值就是电动调节阀选型需要参考的压降值;结合混水泵在不同位置的作用[4],混水泵的安装位置为低温侧供水,即采用吸入口混水模式,其扬程可根据Pg2和Ph2进行确定,其流量可根据低温侧热量需求进行确定,系统选择统组成详如图4所示。

图4 第二类混水供热系统组成

在自动控制方面,高温侧供水分布泵与低温侧温度形成闭环控制,当实际温度低于设定温度时,则增大分布泵频率,即增加参与混水的高温水流量,反之则减小分布泵频率;高温侧回水电动调节阀与低温侧回水压力形成闭环控制,当低温侧实际回水压力低于设定压力时,则关小阀门开度,反之则增大阀门开度。

3.3 第三类混水供热系统

假设热用户C建筑高度为25 m,高温侧与低温侧的水压对比如图5所示。

图5 第三类混水供热系统对应水压图

由于Pg1大于Pg2,因此在高温侧供水上应选用电调阀,二者的压力差值就是电调阀选型需要参考的压降值;Ph1大于Ph2,为保证低温侧回水定压需在高温侧回水上选用分布泵,同样二者的压力差值就是分布泵选型需要参考的扬程;结合混水泵在不同位置的作用[4],混水泵的安装位置为旁通,其扬程可根据Pg2和Ph2进行确定,其流量可根据低温侧热量需求进行确定,系统选择统组成详如图6所示。

图6 第三类混水供热系统组成

在自动控制方面,高温侧供水电动调节阀与低温侧温度形成闭环控制,当实际温度低于设定温度时,则增大阀门开度,即增加参与混水的高温水流量,反之则减小阀门开度;高温侧回水分布泵与低温侧回水压力形成闭环控制,当低温侧实际回水压力低于设定压力时,则减小分布泵频率,反之则增大分布泵频率。

3.4 第四类混水供热系统

假设管网末端热用户D建筑高度为35 m,高温侧与低温侧的水压对比如图7所示。

图7 第四类混水供热系统对应水压图

由于Pg1小于Pg2,因此在高温侧供水上应选用分布泵,二者的压力差值就是分布泵选型需要参考的扬程;Ph1大于Ph2,为保证低温侧回水定压需在高温侧回水上选用分布泵,同样二者的压力差值就是分布泵选型需要参考的扬程;结合混水泵在不同位置的作用[4],混水泵的安装位置为低温侧供水,即采用吸入口混水模式,其扬程可根据Pg2和Ph2进行确定,其流量可根据低温侧热量需求进行确定,系统选择统组成详如图8所示。

图8 第四类混水供热系统组成

在自动控制方面,高温侧供水分布泵与低温侧温度形成闭环控制,当实际温度低于设定温度时,则增大分布泵频率,即增加参与混水的高温水流量,反之则减小分布泵频率;高温侧回水分布泵与低温侧回水压力形成闭环控制,当低温侧实际回水压力低于设定压力时,则减小分布泵频率,反之则增大分布泵频率。

4 工程案例

华北地区某热力公司的热源为工业余热,出口供回水温度为70/40 ℃,供回水压力为0.6/0.2 MPa,总供热面积约300万m2。由于热源供水温度较低,所以全网均为混水供热系统,共40余套混水供热系统。在2019年开始进行混水供热系统的工艺和自控改造,在管网前端主要采用了第一类双阀+旁通混水供热系统,在管网末端主要采用了第四类双泵+供水循环泵混水供热系统,在管网中间部分主要采用第三类阀泵+旁通混水泵,而对于高层建筑主要采用了第二类混水供热系统。经过混水工艺和自控系统改造后,现已稳定运行两个供热季,运行效果良好。该热力公司典型混水供热系统运行参数见表2。

表2 典型混水供热系统运行参数

在项目实施过程中,鉴于老旧小区供热设施老化,管网故障率较高,并本部分混水供热系统的高温侧供回水管道均安装了流量计,用于监测二次网失水情况。经过项目实施和运行发现,混水供热系统机组结构简单,项目建设投资明显低于板换换热机组,且混水供热效率高。为减少低温侧水质对整网以及热源的影响,在高温侧的供水管道和低温侧的回水管道均安装过滤器,即保证站内仪表位于过滤器后安装,增大设备使用寿命;又大大降低低温侧水质对高温侧的影响。

5 结束语

混水供热系统的设计是系统建设和运行的关键,直接决定自动控制和供热运行的效果。本文通过对混水供热系统设计原理的分析,通过对高温侧压力和低温侧热用户需求压力的对比,对混水供热系统的设计和应用进行了分析,并提出对应的自动控制方案。

(1)分析混水供热系统的设计原理,提出混水供热系统的设计依据和注意事项;

(2)结合混水供热系统的设计原理,对混水供热系统的运行工况进行了划分,并结合高温侧压力和低温侧热用户需求压力的对比,对混水供热系统进行了应用分析;

(3)工程案例应用证明,合理设计混水供热系统可在整网不同的工况下进行应用,并且可以实现较好的自动控制和供热运行;

(4)本设计和自控方案可以实现较好的自动控制和供热运行,对在一次供热管网上直接连接混水供热系统和板换供热机组后再增加混水系统的工程设计和应用具有一定的指导意义。