可伸缩全回转舵桨在敷缆船上的应用

乐明友

摘要:基于敷缆船在施工时的要求及浅水域特点对船舶推进系统的特殊要求,根据可伸缩全回转舵桨的特性,以3500 DWT 敷缆船为研究对象,分析了全回转舵桨在敷缆船上的应用,并对全回转舵桨的安装工艺进行总结,为后续类似船舶的设计和建造提供参考。

关键词:敷缆船;可伸缩;全回转舵桨;设备安装;造船工艺

中图分类号:U664.31 文献标识码:A 文章编号:1674-957X(2021)10-0053-03

0 引言

我国有1.8万公里海岸线,300多万平方公里管辖海域,拥有超过5000个岛屿或海岛,这些岛屿或海岛有些有人类群体长期生活,有些适合发展近海风电,有些具有战略意义,这些岛屿与大陆的电力通信连接大部分是靠海底电缆、光纤电缆或光纤复合海底电缆等。风力发电是世界上发展最快的绿色能源技术,随着国家的重视和产业自身的逐步成熟,中国海上风电将健康、规模化发展,并逐步呈现良好的发展势头,风力发电都是通过海底电缆传输电能到陆地。海洋石油平台也是通过海底电缆实现通讯等工作。敷缆船是一种必不可少的敷设海底电缆的设备。为了防止电缆在敷设时被破坏和满足敷设电缆时精度要求,敷缆船动力定位系统十分的重要,而舵桨就是一种非常高效的推进器和动力定位装置。敷缆船在浅滩敷设电缆时,往往会出现坐滩现象,为了保护推进器和延长舵桨的使用周期,可短距离伸缩的全回转舵桨满足了敷设电缆时环境使用要求。

1 可伸缩全回转舵桨的介绍

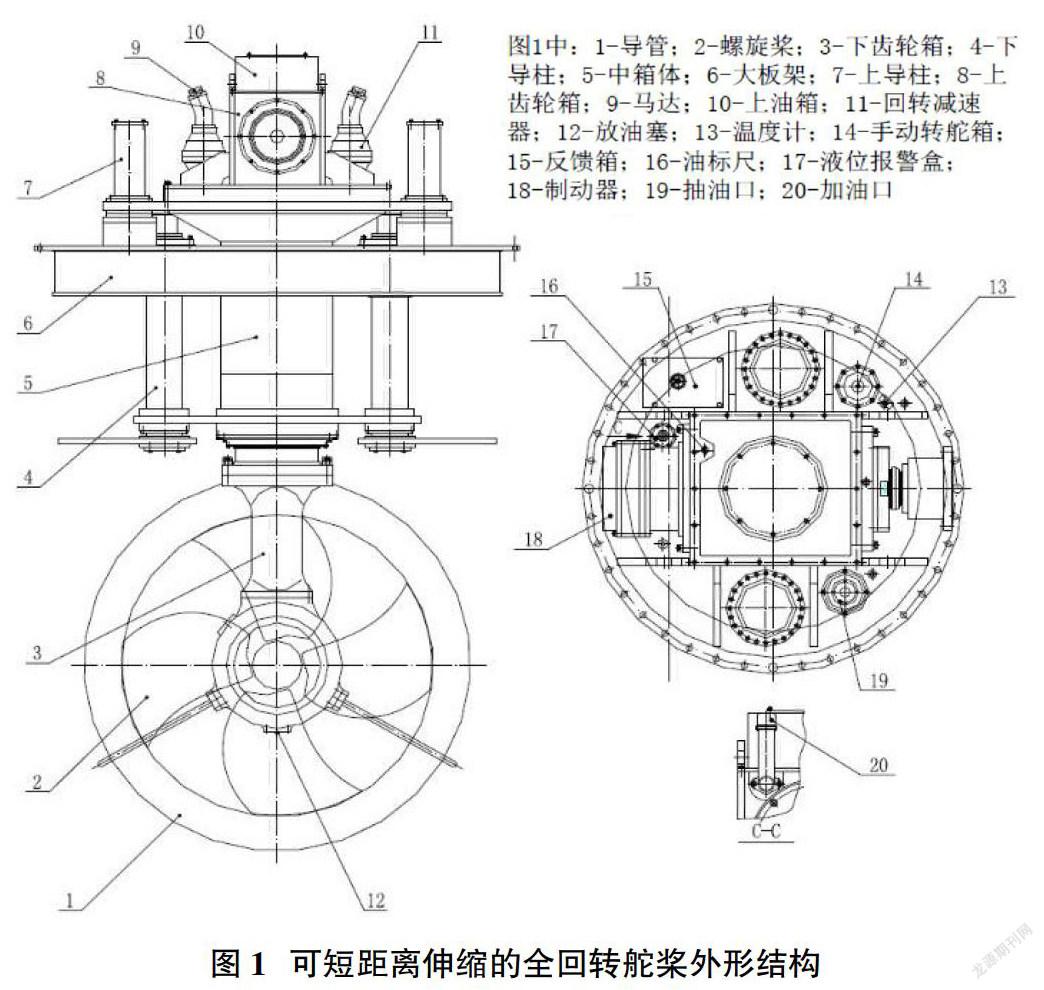

1.1 全回转舵桨系统的组成(舵桨外形结构见图1)

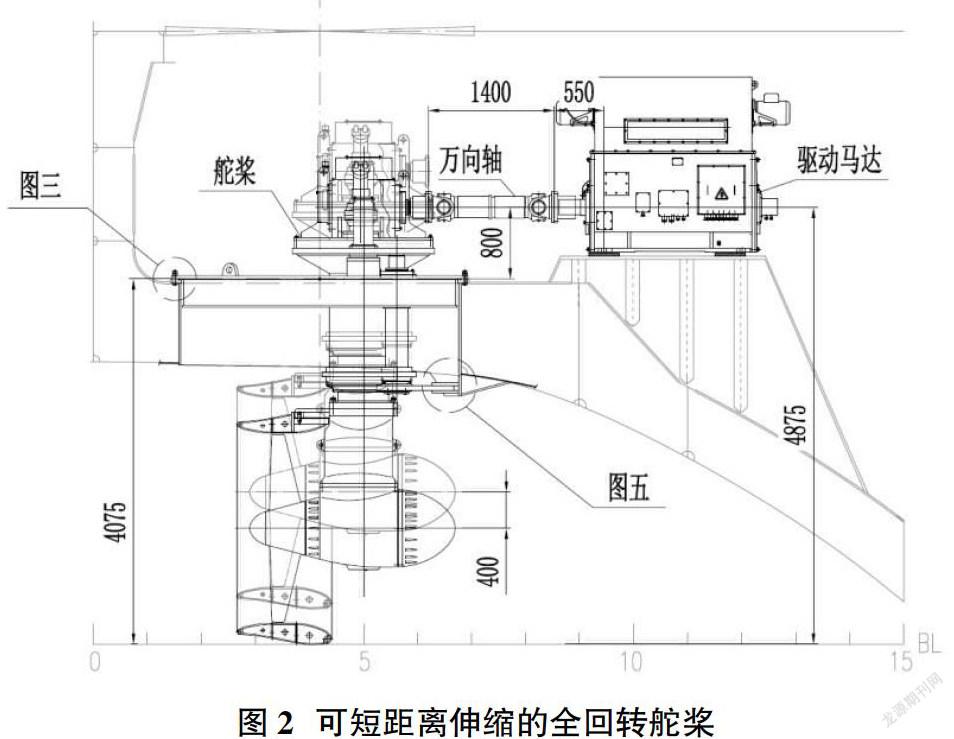

①全回转舵桨:全回转舵桨又称全回转推进器、Z形推进器、Z轴螺旋桨、全向推进器、舵推进器、转向螺旋桨、旋回螺旋桨等(见图2)。

②驱动马达:为舵桨提供动力,由船舶电站供电产生驱动转矩,用于驱动全回转舵桨,一般采用变频控制(见图2)。

③可伸缩万向轴:驱动马达与舵桨的连接载体,传递扭矩到舵桨用于驱动螺旋桨的转动产生推力,同时满足舵桨的伸缩要求(见图2)。

④围井及驱动马达基座:围井及驱动马达基座采用焊接方式固定于船体结构上,用于安装推进装置本体及驱动马达基座。围井顶部法兰有一定的平面度、粗糙度以及厚度要求,以确保强度和密性达到要求(见图2)。

⑤回转液压单元:由回转液压单元组成的回转液压系统实现舵桨的回转功能,系统包括液压油箱、主回转泵、液压马达、阀件、滤器和冷却器等。主回转泵为轴向柱塞式变量泵,与油箱集成一体,由马达带动,主回转泵与液压马达构成闭式液压回路。回转液压系统有独立油箱,该系统与润滑系统是完全分开的油路。润滑系统由齿轮泵从舵桨本体吸齿轮油经冷却器冷却后,返回舵桨实现冷却润滑的目的,回油路设有一定的背压,回油路分两个支路对上箱传动系统中的轴承冷却润滑。

⑥升降液压单元:由升降液压单元组成的升降液压系统采用液压传动,通过升降泵站驱动下导柱组件的两个伸缩液压油缸,推动油缸中的活塞上下运动,从而带动舵桨整体上下移动。

⑦润滑系统:用于润滑推进部分的齿轮箱及转舵部分的齿轮箱等相关部件。

⑧控制系统:舵桨回转控制是以精密电位器作位置传感器的闭环随动系统。手柄的指令角度与推力方向的角度差作为系统的输入讯号,输出讯号驱动液压电磁阀,操纵液压马达的正反向转动,当推力方向至所需方向时,电磁阀截止,舵桨回转也停止。推力方向由驾控台上舵桨表显示,舵桨回转时,其指针亦相应回轉,驾驶员可按该舵桨表直观地操纵舵桨,并可使舵桨停止在任何角度。舵桨回转由一复合手柄统一实现,每一台主机和推进装置对应一操纵台(包括复合手柄)控制。两手柄组合使用,可提供任意的推力矢量,实现船舶的各种机动航行。

1.2 全回转舵桨系统的特点

①性能稳定。驱动动力经万向轴、第一级圆锥齿轮(二个齿轮)、齿型联轴器、第二级圆锥齿轮(二个齿轮)、带动螺旋桨旋转。螺旋桨轴为简支结构,具有良好的刚度。所有齿轮与轴都采用无键过盈连接,具有很好的抗冲击性能。

②浅水域工作及航行。全回转舵桨的一个显著特点是它可以在浅水域进行工作。具有高机动性的全回转推进器,由于其安装位置一般与船底平齐,不会造成船舶阻力增加,也不会产生与海里的漂浮物发生碰撞的危险;螺旋桨靠近船底布置,因此即使在很小的水深环境下仍能正常地工作。船体采用平底设计,舵桨可伸缩,可以在浅滩坐滩。

③结构紧凑、易于安装和维护。法兰式安装采用螺栓固定,仅需对围顶部法兰面进行平面度加工,施工简单;采用由上而下的吊装方式安装,与自下而上的安装方式相比更加简单,省时省力;采用整体式导流罩有效的保护螺旋桨及提高推进效率。集成式离合器,结构紧凑,这种推进装置可在车间中整个组装完成,不需水下作业,安装及维修十分方便。

④操纵性。通过伞齿轮系统传动机构使螺旋桨或导管推进器能在水平面内绕竖轴作360°转动,用以推进并操纵船舶的推进器。因其轴系布置呈Z字形,可同时起推进和操纵船舶的作用。能任意改变推力的方向,使船原地调头,进退自如。全回转舵桨尽管没有舵,但却可以使螺旋桨的推力完全转换为相当于舵力的作用,以利操纵船舶,而且全回转舵桨单位功率推力大,而且后退推力和前进推力基本相同。任何角度下均不会减小推力,操纵性极佳。

⑤可伸缩性。舵桨上有升降单元,当敷缆船在浅滩施工时,潮水可能退却,敷缆船可以根据水底地形和潮水情况,将舵桨提升到一定高度,避免因为坐滩或浅滩造成螺旋桨的损坏(见图2)。

⑥其他特性。采用变频控制,低速航行可靠性好。冗余度大,推进动力系统有足够的冗余度,推进系统不易受到单个设备故障的影响。低噪声、低振动、低油耗、低废气排放、长时间低速航行、运行可靠、节省机舱空间等优秀空间。通过功率管路系统(PMS)可选择发马达组投入运行数量,以达到最佳的经济效率。

2 可伸缩全回转舵桨的实船应用

2.1 3500 DWT敷缆船简介

3500 DWT敷缆船总长84.80m,型宽28.00m,型深5.50m,设计吃水3.60m。本船为适用于近海航区的浅吃水敷缆船。主甲板面载货量达到3500吨,本船用于敷设海底电缆、海底电缆维修平台和海底电缆的运输,并可兼顾运输海洋工程建设需要的大件设备。船艏艉共安装4套变频驱动可升降全回转舵桨1500kW×4,升降高度为400mm,满足DP-2的动力定位。

2.2 全回转舵桨在敷缆船的应用情况

艏艉4套全回转可伸缩舵桨,采用变频控制,能任意改变推力的方向,使船原地调头,进退自如,操纵性能好。为了满足DP-2定位不需要安装常规船舶的舵和隧道推进器,操纵性明显改善。由于没有轴系等船尾部附体对型线的限制,船尾设计便于改善伴流场,提高推进效率。可伸缩保证了船舶在浅滩敷缆时的安全性。

通过实船验证,可伸缩全回转舵桨使船舶具有较高的灵活性、回转性和全向推进能力,能很好地满足敷缆船在实际运营和操作需要;同时,可伸缩全回转舵桨可以实现船舶自主的靠船和靠码头能力,省去了拖轮的辅助约束,提高了船舶的经营性和竞争力。前期安装简单,后期维护保养也简单,不存在进坞检修等事情,假如出现故障舵桨可以实现水上检修和更换。

2.3 可伸缩全回转舵桨的安装工艺

下面以3500吨敷缆船舵桨RFRP-RT-2000型号为例,介绍可伸缩全回转舵桨的安装工艺流程,本船舵桨采用从上往下安装方式。

2.3.1 舵桨围井安装

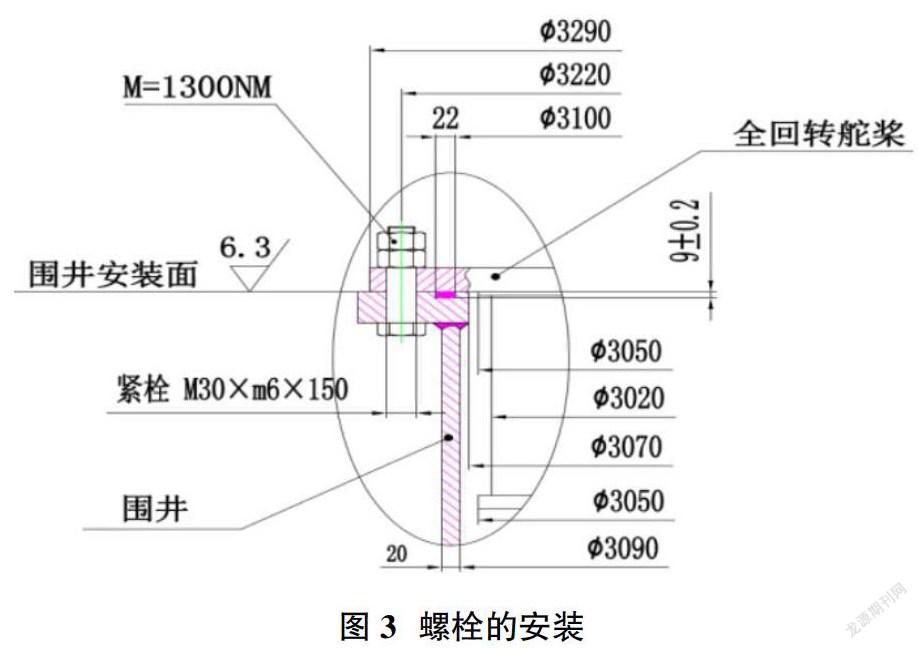

①围井顶部法兰与船体外板需平行,与船体的中纵都没有角度。高度应满足图纸要求,围井的中心尽可能接近理论中心,前后左右允许定位公差为±5mm;②外井与船体结构对接焊处需完全焊透,以确保强度足够;③装焊后顶部法兰平面度误差不超过2mm,精加工围井上平面和O型圈槽,加工后围井安装面的变形量≯0.2mm,粗糙度级别为6.3μm。如不满足要求,应再精加工至要求范围内,同时确保加工后的法兰厚度不低于45mm(见图3);④根据安装图舵桨围井有四个M30的紧栓(前后左右对称位置),根据安装图的将理论的四个定位紧栓的孔预转至?准28mm左右,作为安装舵桨的定位。同时将舵桨推进马达的定位螺栓孔预转孔。

2.3.2 舵桨和马达的吊装

①安装前,需再次检查围井顶部法兰平面度、粗糙度级别以及厚度。将舵桨、推进马达、围井和马达基座的密封表面清洁干净,去除油漆、油脂、焊渣和毛刺,并进行干燥处理,以确保密性和浇筑环氧达到要求。

②彻底清理围井安装面及密封沟槽,安装?准14 橡胶条至密封沟槽,放好后围井密封面涂密封胶。

③按照厂家要求的吊孔起吊舵桨,推进器运输和摆放时处于水平状态,吊装前先拆掉运输支架上的固定螺栓,采用吊机将推进器吊至竖直状态,在推进器吊至竖直状态时,打开RFRP-RT-2000的回转锁紧盖板,用专用扳手转动手动转舵齿轮的六角方榫,将全回转推进器的水下回转部分转动180 度。吊装舵桨至围井座。根据定位预转的定位孔将舵桨安装到位。检查围井安装接触面的均匀性,如果发现O型圈或其他异物导致舵桨平面与围井平面密封接触不良,将推进器平稳向上起吊10cm 左右,整理好后再平稳放下推进器直至接触良好及均匀。

④将舵桨推进马达及中间轴吊装进想对应的位置,马达底部用木板垫高。

2.3.3 舵桨与围井紧固

根据最终的舵桨位置,将围井其他的普通螺栓孔位置钻孔至?准33mm,4个紧栓位置按照M30紧栓的配合要求铰孔。按照对称锁紧方法,将所有螺栓锁紧,扭力为1300 N.m(见图3)。

2.3.4 围井内升降下导柱的安装

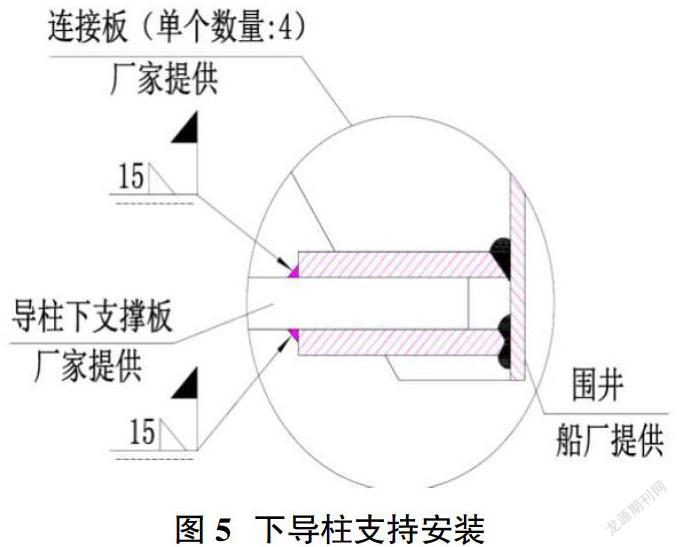

①围井内有舵桨升降的2个下导柱,围井定位后,需要将导柱支持板牢固的固定在围井壁上,焊接的反面位置船体有专门的加强。每个“导柱下支撑板”配2 块“连接板”(见图4)。②在下导柱端面零时焊接临时校中可调工装,采用M36的丝杆“十字”方向焊接,保证可以调整下导柱与铜套之间的间隙。③调整校中工装,调整下导柱的相对位置,测量导柱在下支撑座内4个方位的圆周侧隙。将数值记入,将导柱1 与导柱2 相同方位的侧隙对比,其差值应不大于0.3mm。④启动液压泵站(舵桨的可升降系统临时接入),操作升降油缸,舵桨通过上导柱升至最高,升降高度为400mm;操作挂钩油缸,将挂钩靠紧转舵外套,点动操作升降油缸,将舵桨落在挂钩上。⑤定位“连接板”。将2 块“连接板”分别贴在“导柱下支撑板”的上下两面,“连接板”的端面靠紧围井圆筒的内壁,将焊接破口朝外。(注意:不可在“导柱下支撑板”与“连接板”之间做点焊固定)(见图5)。⑥焊接“连接板”与围井之间的焊缝。要求采用多道连续焊,焊接尺寸要求见图纸,焊接前可在“连接板”与围井之间做固定支撑,防止“连接板”产生过大的翘曲变形。⑦定位“导柱下支撑板”,点焊“导柱下支撑板”与上下“连接板”之間的焊缝。然后进行舵桨的升降操作,将舵桨降至最低,测量导柱在下支撑座内4 个方位的圆周侧隙,与初始记录对比,侧隙值应基本一致。再将舵桨升至最高,并用挂钩挂好舵桨。⑧焊接“导柱下支撑板”与上下“连接板”之间的角焊缝:焊脚高度15mm,要求采用多道连续焊(不少于8道),上下两面同时焊接或交替焊接,尽量减少焊接变形。⑨检查导柱的变形量,将舵桨降至最低,测量导柱在下支撑座内4 个方位的圆周侧隙(见图5),将导柱1 与导柱2 相同方位的侧隙对比,其差值应不大于0.3mm。

2.3.5 舵桨推进马达的安装

①定位舵桨与推进马达。RFRP-RT-2000处于工作高度(推进器降至最低时),推进器的输入轴与推进马达的输出轴要求同轴线,两轴线的对中要求(即万向轴安装技术要求):

1)两轴线角度误差不大于0.3°。

2)输入法兰与输出法兰同心度误差不大于0.2mm。

3)万向轴工作长度设计值1400mm,要求输入法兰与输出法兰间距1400±2mm。

②环氧:浇筑推进马达环氧,环氧的厚度约为35mm。环氧固化以后,按照要求将紧固螺栓锁紧。

③止推块:根据安装图要求将止推块安装在推进马达的四个角,止推块的接触面不小于70%。

2.3.6 万象轴的安装

万向轴工作长度设计值1400mm,要求输入法兰与输出法兰间距1400±2mm。万向轴两端联结螺栓根据厂家要求为现场配铰,螺栓按照图纸要求锁紧至扭力值。

3 结语

通过本文对可伸缩舵桨的结构、原理、特性等方面的分析可知,选择可伸缩舵桨作为敷缆船在浅水域的动力推进器使用,能够大大提高其在浅水域航道上的操纵性及安全可靠性,提高敷缆的效率,提高市场竞争力,为船东赢得广阔的市场空间。另外,本文通过总结可伸缩舵桨的安装工艺,为将来同类的船舶的设计建造提供参考。

参考文献:

[1]蔡君.全回转推进器安装工艺[R].大连中远船务工程有限公司,2014.

[2]郑卫腾.肖特尔全回转推进器安装说明指导[Z].德国肖特尔公司,2014.

[3]王逸英,刘文斌,黄巍巍,等.全回转推进器底座安装工艺[J].黑龙江科技信息,2012(7):78.

[4]GB 3471-2011-T,海船系泊及航行试验通则[S].2012.