基于LMS Test.Lab阶次分析的变速器啸叫识别和噪声优化

陈勇 马凯凯 张教超

摘 要:本文通过LMS Test.Lab对某10挡变速器啸叫的时域信号进行采集和分析,将分析结果和变速器阶次进行比对,确定变速器啸叫来源,进而对噪声贡献值最大的齿轮进行齿轮宏观参数设计改进,将优化前和优化后的变速器噪声台架实验数据进行比较,确认改进效果。

关键词:阶次分析;变速器;啸叫;齿轮参数;台架实验

0 引言

齿轮敲击一般发生在轻载或空载条件下,由于变速器输入端扭矩波动引起的非承载齿轮啮合冲击所产生,与传动路径上各零件的配合间隙和齿轮的精度有重要关系;齿轮啸叫一般发生在加载条件下,也有少部分发生在滑行条件下,是由承载齿轮啮合过程中的传递误差所决定的[1]。其特点是具有明显的阶次特征,与齿数等相关。

本文将以某10挡变速器优化其8挡啸叫噪声为例,详细介绍利用LMS Test.Lab对噪声时域信号进行阶次分析,确定啸叫噪声最大贡献源,从改变齿轮宏观参数着手优化变速器振动噪声。

1 阶次Order

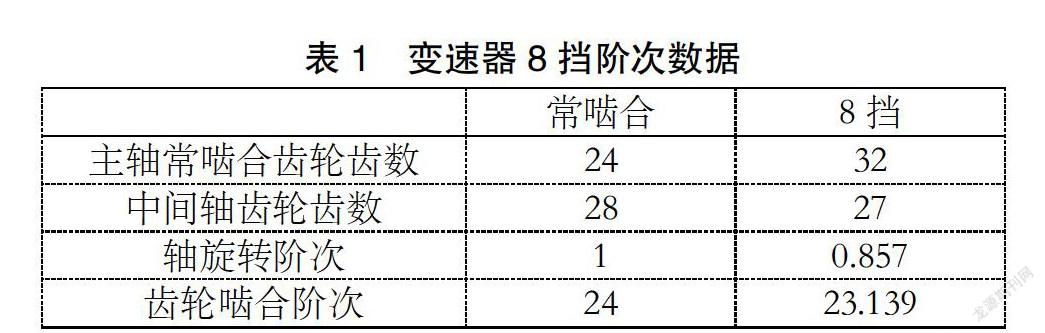

研究齿轮啮合振动噪声,离不开阶次。当齿轮处于运转状态时,旋转本身就是一种激励,齿轮会对其产生响应(振动和噪声)。阶次就是相对于参考轴每转一圈,目标旋转部件啮合振动响应发生的事件次数。阶次是齿轮系统固有属性的一种描述方式,跟外界的激励无关。此时引入两种阶次概念,一种是旋转阶次,另一种是啮合阶次[2]。旋转阶次是针对旋转轴来讲的,而啮合阶次是针对齿轮来讲的。以某10挡变速器为例,8挡参与动力传递的齿轮/轴结构示意如图1所示,那么对于一款变速器来说,一般将其输入轴(主轴)设置为参考轴,且设定一轴的旋转阶次为1,其它齿轮/轴相关阶次信息如表1所示。

从上述数据不难看出,齿轮的啮合阶次是针对主动齿轮来说的,轴的旋转阶次和参与啮合的主/被动齿轮齿数均相关。

2 噪声信号采集和阶次分析

客户反馈变速器处于8挡,发动机转速在1 300 rpm~

1 700 rpm时,从驾驶室里面能听到明显的“呜呜”声,客户初步判断异响来自于变速器。为了查找准确的异响声源,采用西门子LMS SCADAS XS 便携式数据采集器,对客户反馈的工况进行噪声时域信号采集。声传感器分别位于驾駛员座椅右耳侧以及变速器壳体侧方。测试路况为平整水平路面,车辆货箱配重5吨,驾驶员挂8挡起步,从车辆怠速起步,全油门加速至发动机最大转速。

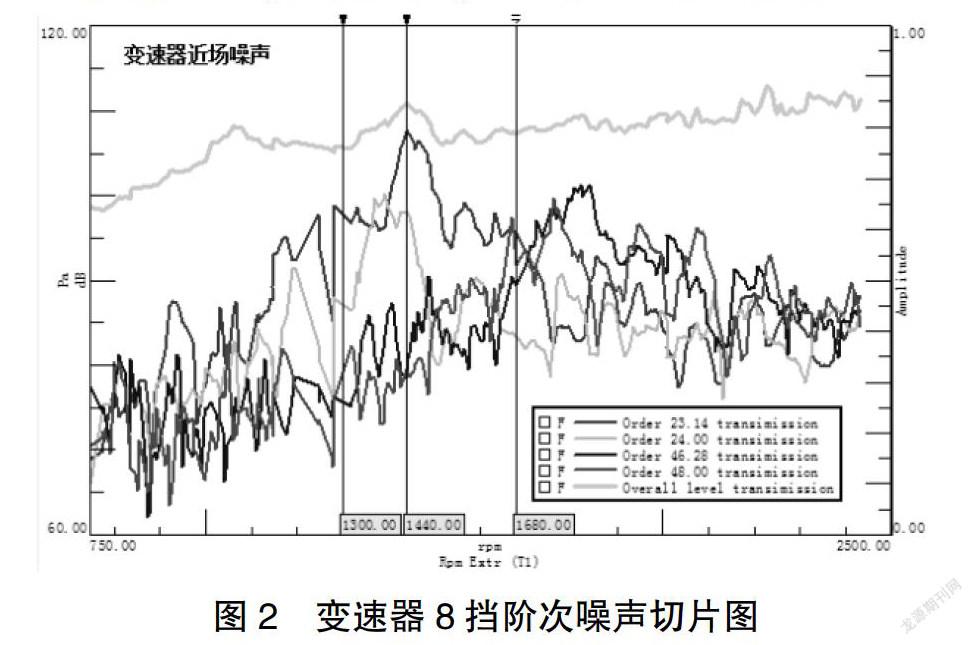

测得的驾驶室和变速器近场噪声colormap,从图中可以看出噪声具有明显的齿轮阶次特征。从阶次噪声切片图如图2可以看出,8挡齿轮23.14阶对于变速器噪声贡献量最大,峰值出现在1 440 rpm处,也就是在变速器8挡齿轮啮合频率和变速器模态560 Hz左右的共振频率产生了共振响应,该问题是响度和声音品质问题的耦合,和客户反馈的信息一致。

3 变速器振动噪声特点

(1)变速器系统主要由齿轮、轴、轴承、壳体组成,模态丰富。变速器结构紧凑,设计更改的空间较小,故系统模态不易更改。

(2)增加系统阻尼的方法,在工程上可行性低。

(3)齿轮啮合激励是变速器振动噪声的源头,在满足强度设计的前提下,齿轮的设计可以在一定范围内更改激励能量和激励频率[3]。

(4)由于变速器的挡位多、输入转速范围宽,使得齿轮啮合激励的范围很广,无法完全避免共振。在一定范围内,可以降低对总声压级影响最大的齿轮对的激励能量,以期降低共振响应;或者改变对总声压级影响最大的齿轮的激励频率,将共振现象转移至非常用转速段[4]。

4 噪声优化方案

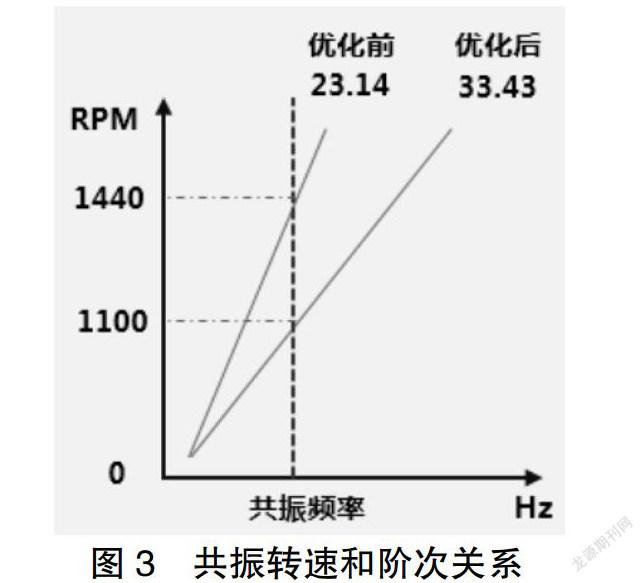

针对8挡共振啸叫问题,由于其产生共振的转速在1 300 rpm~1 600 rpm,将共振频率完全转移至常用转速段并不可行,故采用齿轮宏观参数调整的方法,也就是增加齿轮重合度的方法来降低齿轮啮合的激励能量。在挡位传动比不变的情况下,共振频率基本不变,发生共振的转速将下移至1 100 rpm左右,这是优化的风险点之一,见图3。另外,由于齿数增加,齿轮模数将减小,齿轮由原来的粗齿变为细齿,齿轮弯曲应力和接触应力势必会发生变化,齿轮的承载能力将受到考验,这是优化的风险点之二,改进方案见表2。

5 台架实验验证

为了验证优化方案,在半消声室加载噪声台架和变速器耐久疲劳寿命台架上分别对变速器噪声和齿轮疲劳进行验证。

5.1 噪声实验

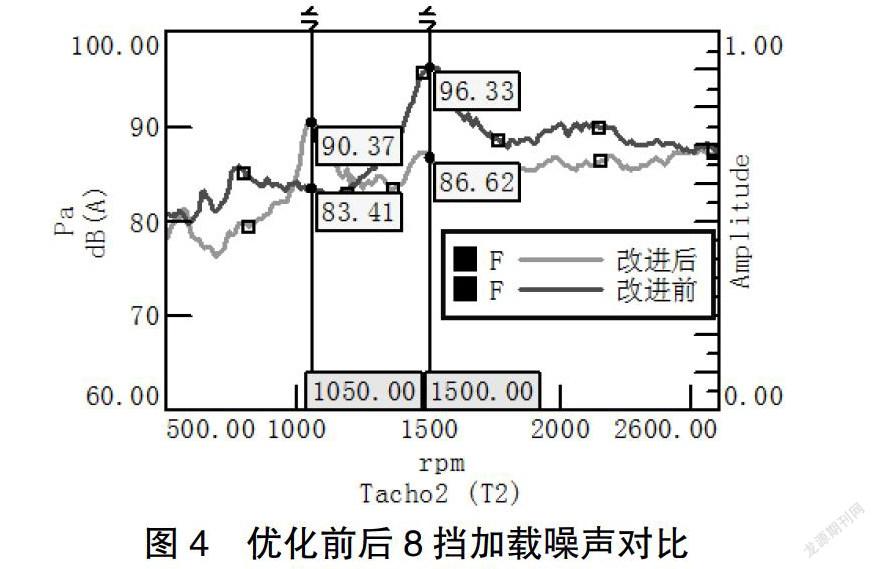

采用LMS噪声测试系统,分别对优化前和优化后的变速器进行加载噪声实验,其转速和声压级对比如图4所示。和理论计算结果基本一致,优化后的共振转速从1 500 rpm(96.33 dB)转移至1 050 rpm(90.37 dB),8挡齿轮噪声最大值降低了6 dB,降噪效果明显。

5.2 齿轮疲劳寿命实验

在完成450万次输出轴循环次数后,拆解变速器,8挡齿轮副完好,各轴承转动灵活无卡滞,壳体无裂纹,齿轮疲劳寿命实验通过。

6 结论

本文对某10挡变速器8挡啸叫现象进行数据采集和阶次分析,并制定合理的齿轮宏观参数优化方案,对啸叫噪声进行优化并得到以下结论:

(1)变速器内部齿轮系统确定以后,各挡位齿轮阶次就被确定,齿轮阶次只针对主动齿轮,和被动齿轮无关。

(2)齿轮齿数的增加(阶次增加),意味着齿轮重合度的增加,能够显著降低齿轮啮合的激励能量,降低啸叫响应。在变速器共振频率变化不大的情况下,共振转速将下移。

(3)采用增加齿轮重合度进行噪声优化时,同时要考虑齿轮的承载能力。

参考文献:

[1]尹葛亮.某6挡机械式变速器啸叫噪声控制研究[J]. 汽车诊所,2017(12):9-10.

[2]谭祥军.从这里学NVH[M].机械工业出版社,2018(5):211.

[3]陈晓利.变速器共振特性测试及仿真研究[J].检测与维修,2015(7):22-24.

[4]王伯良.噪声控制理论[M].华南理工大学出版社,1990.