考虑车轮横向分布概率的钢桥面板U肋疲劳性能分析

帅一师 唐翠兰

摘 要:为了评估车轮横向分布对钢桥U肋受力和疲劳性能的影响,本文基于有限元数值模拟方法建立了杭瑞高速洞庭大桥正交异性桥面板局部模型。采用规范疲劳车辆荷载进行横向加载得到U肋构造细节等效应力的变化规律,并计算其疲劳损伤度。为了得出车辆横向分布概率,采用正态函数构造了车辆轮迹横向分布概率的模型,从而得到考虑横向轮迹分布概率的疲劳损伤度计算方法。结果表明:车辆偏距e=-750 mm~750 mm时,U肋各测点等效应力变化比较敏感,车轮横向分布影响显著。当车辆偏距e≥1 500 mm时,U肋测点应力明显降低,影响有限,故可忽略多车效应。考虑车轮横向分布概率后,U肋疲劳损伤度下降明显。对比规范建议的轮迹横向分布概率法疲劳损伤计算结果,本文采用的数学方法计算结果与其相近,最大差值为7.7%,表明了该算法的正确性。

关键词:钢桥面板;U肋;横向分布;疲劳损伤;悬索桥

0 引言

正交異性钢桥面板作为钢结构桥梁主要的桥面形式之一,具有轻质高强等突出优点,广泛应用于桥梁建设中。然而,其显著的疲劳开裂问题降低严重危害了桥梁结构的安全性与耐久性,已成为制约钢结构桥梁可持续发展的瓶颈问题。因此,针对钢结构桥梁进行合理的抗疲劳设计尤为重要,而正确的疲劳应力谱是疲劳分析的核心之一。赵秋等研究了有限元模型网格大小以及疲劳荷载的加载方式对疲劳细节的应力影响规律,同时给出了疲劳细节应力幅的分析方法。周绪红等分析了多轴车轮荷载、桥面铺装层与钢桥面板相互作用对构造细节疲劳损伤的影响。鲁乃唯等在实测车流数据的基础上,考虑交通量增长系数,评估了大跨度悬索桥钢桥面板在车流荷载作用下疲劳安全。众多研究表明,车轮横向分布对疲劳应力有显著影响,若忽略车辆轮迹在车道面上的分布概率,计算的疲劳应力幅偏大而明显偏离真实值。

本研究以湖南某特大悬索桥为研究对象,建立全桥整体模型及节段局部模型,在考虑车辆轮迹概率分布下,研究车辆轮迹横向分布对U肋疲劳性能的影响,为钢桥面板优化设计及改善疲劳性能提供参考。

1 桥梁概况

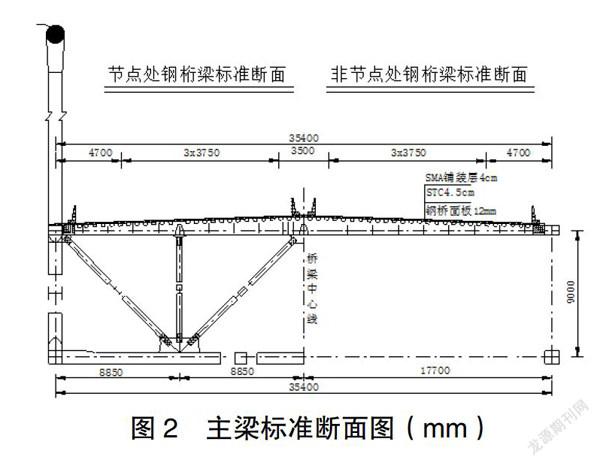

洞庭大桥为杭瑞高速公路控制性工程,主桥孔径为(460 +1 480+491)m。桥梁布置图见图1。桥面宽33.5 m,加劲梁全宽35.4 m。主缆中跨垂跨比为F/L=1/10,中心间距为35.4 m,采用平面索布置。吊索标准间距为16.8 m,跨中吊索的间距为17.6 m,全桥共设置117对吊索。桥面系采用面板厚12 mm的正交异性钢桥面板,加劲U肋为300 mm×280 mm×8 mm;板式加劲肋为210 mm×14 mm,板肋采用苹果型切口。桥面上浇筑45 mmSTC层,为提高桥面板刚度,在桥面板中央分隔带处以及上横梁1/4跨位置处设置钢纵梁,标准横断面见图2。

2 疲劳分析模型

2.1 有限元模型

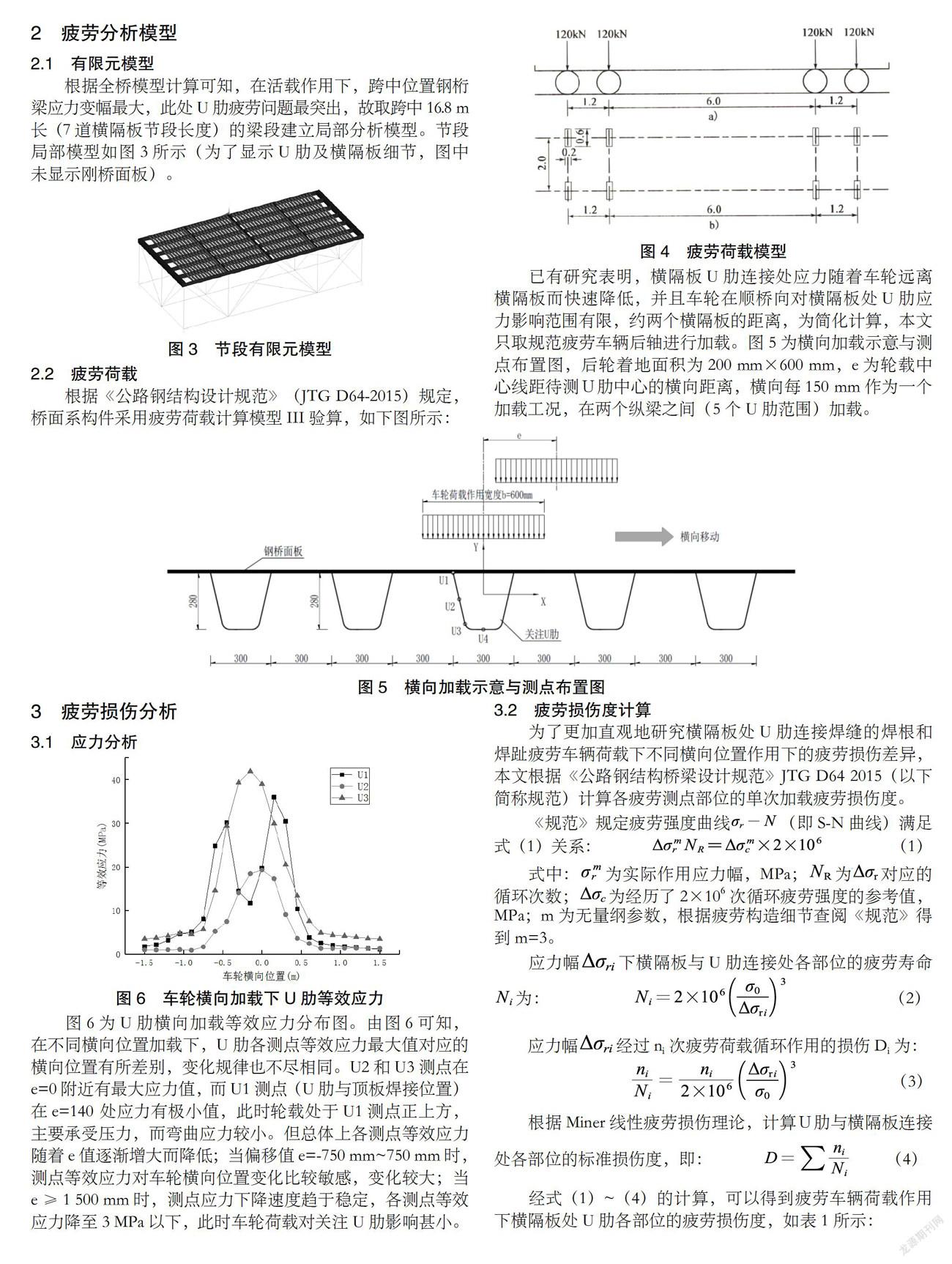

根据全桥模型计算可知,在活载作用下,跨中位置钢桁梁应力变幅最大,此处U肋疲劳问题最突出,故取跨中16.8 m长(7道横隔板节段长度)的梁段建立局部分析模型。节段局部模型如图3所示(为了显示U肋及横隔板细节,图中未显示刚桥面板)。

2.2 疲劳荷载

根据《公路钢结构设计规范》(JTG D64-2015)规定,桥面系构件采用疲劳荷载计算模型III验算,如下图所示:

已有研究表明,横隔板U肋连接处应力随着车轮远离横隔板而快速降低,并且车轮在顺桥向对横隔板处U肋应力影响范围有限,约两个横隔板的距离,为简化计算,本文只取规范疲劳车辆后轴进行加载。图5为横向加载示意与测点布置图,后轮着地面积为200 mm×600 mm,e为轮载中心线距待测U肋中心的横向距离,横向每150 mm作为一个加载工况,在两个纵梁之间(5个U肋范围)加载。

3 疲劳损伤分析

3.1 应力分析

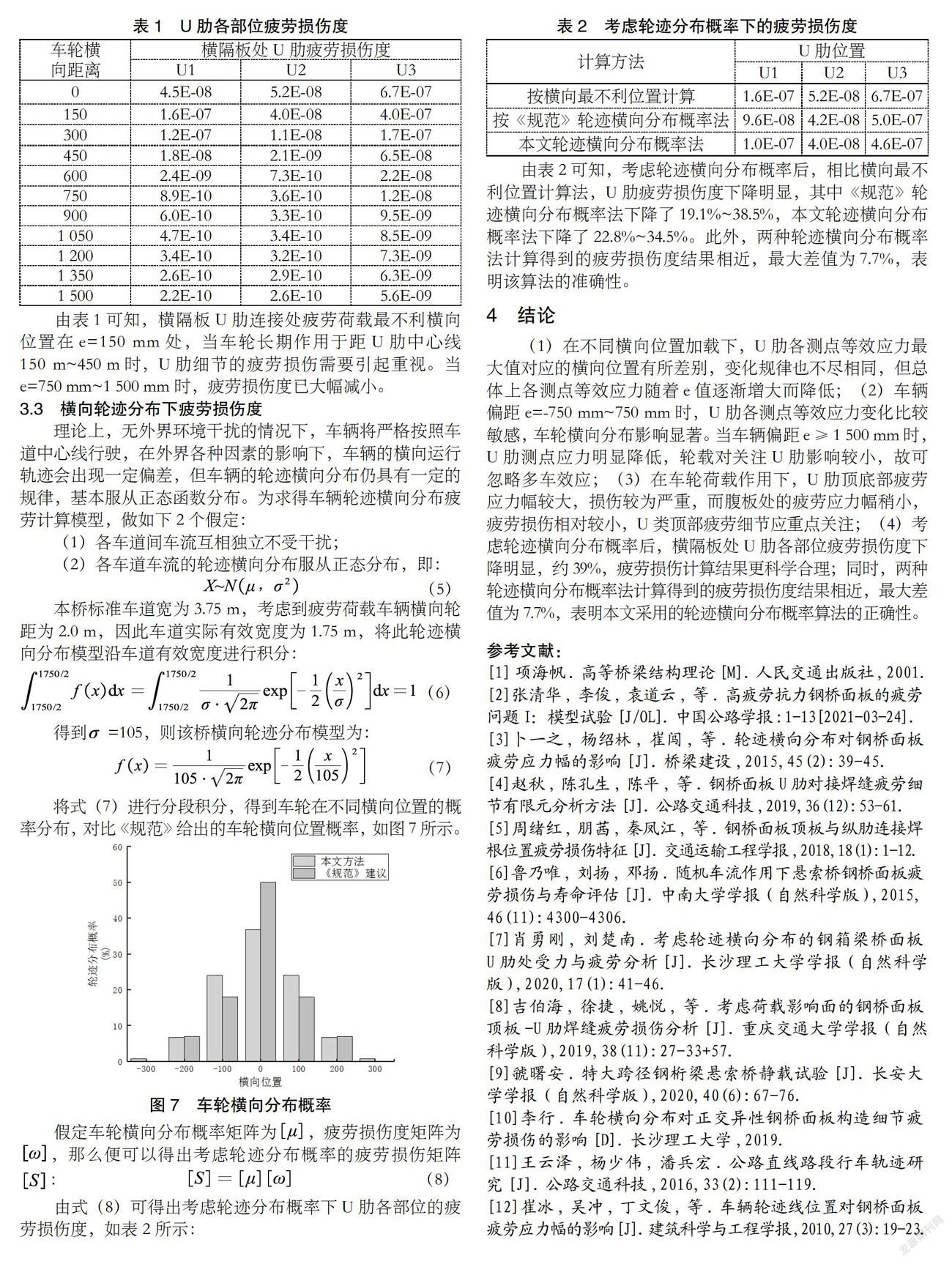

图6为U肋横向加载等效应力分布图。由图6可知,在不同横向位置加载下,U肋各测点等效应力最大值对应的横向位置有所差别,变化规律也不尽相同。U2和U3测点在e=0附近有最大应力值,而U1测点(U肋与顶板焊接位置)在e=140 处应力有极小值,此时轮载处于U1测点正上方,主要承受压力,而弯曲应力较小。但总体上各测点等效应力随着e值逐渐增大而降低;当偏移值e=-750 mm~750 mm时,测点等效应力对车轮横向位置变化比较敏感,变化较大;当e≥1 500 mm时,测点应力下降速度趋于稳定,各测点等效应力降至3 MPa以下,此时车轮荷载对关注U肋影响甚小。

3.2 疲劳损伤度计算

为了更加直观地研究横隔板处U肋连接焊缝的焊根和焊趾疲劳车辆荷载下不同横向位置作用下的疲劳损伤差异,本文根据《公路钢结构桥梁设计规范》JTG D64 2015(以下简称规范)计算各疲劳测点部位的单次加载疲劳损伤度。

《规范》规定疲劳强度曲线(即S-N曲线)满足式(1)关系: (1)

式中:为实际作用应力幅,MPa;为对应的循环次数;为经历了2×106次循环疲劳强度的参考值,MPa;m为无量纲参数,根据疲劳构造细节查阅《规范》得到m=3。

应力幅下横隔板与U肋连接处各部位的疲劳寿命为: (2)

应力幅经过ni次疲劳荷载循环作用的损伤Di为:

(3)

根据Miner线性疲劳损伤理论,计算U肋与横隔板连接处各部位的标准损伤度,即: (4)

经式(1)~(4)的计算,可以得到疲劳车辆荷载作用下横隔板处U肋各部位的疲劳损伤度,如表1所示:

由表1可知,横隔板U肋连接处疲劳荷载最不利横向位置在e=150 mm处,当车轮长期作用于距U肋中心线150 m~450 m时,U肋细节的疲劳损伤需要引起重视。当e=750 mm~1 500 mm时,疲劳损伤度已大幅减小。

3.3 横向轮迹分布下疲劳损伤度

理论上,无外界环境干扰的情况下,车辆将严格按照车道中心线行驶,在外界各种因素的影响下,车辆的横向运行轨迹会出现一定偏差,但车辆的轮迹横向分布仍具有一定的规律,基本服从正态函数分布。为求得车辆轮迹横向分布疲劳计算模型,做如下2 个假定:

(1)各车道间车流互相独立不受干扰;

(2)各车道车流的轮迹横向分布服从正态分布,即:

(5)

本桥标准车道宽为3.75 m,考虑到疲劳荷载车辆横向轮距为2.0 m,因此车道实际有效宽度为1.75 m,将此轮迹横向分布模型沿车道有效宽度进行积分:

(6)

得到=105,则该桥横向轮迹分布模型为:

(7)

将式(7)进行分段积分,得到车轮在不同横向位置的概率分布,对比《规范》给出的车轮横向位置概率,如图7所示。

假定车轮横向分布概率矩阵为,疲劳损伤度矩阵为,那么便可以得出考虑轮迹分布概率的疲劳损伤矩阵: (8)

由式(8)可得出考虑轮迹分布概率下U肋各部位的疲劳损伤度,如表2所示:

由表2可知,考虑轮迹横向分布概率后,相比横向最不利位置计算法,U肋疲劳损伤度下降明显,其中《规范》轮迹横向分布概率法下降了19.1%~38.5%,本文轮迹横向分布概率法下降了22.8%~34.5%。此外,两种轮迹横向分布概率法计算得到的疲劳损伤度结果相近,最大差值为7.7%,表明该算法的准确性。

4 结论

(1)在不同横向位置加载下,U肋各测点等效应力最大值对应的横向位置有所差别,变化规律也不尽相同,但总体上各测点等效应力随着e值逐渐增大而降低;(2)车辆偏距e=-750 mm~750 mm时,U肋各测点等效应力变化比较敏感,车轮横向分布影响显著。当车辆偏距e≥1 500 mm时,U肋测点应力明显降低,轮载对关注U肋影响较小,故可忽略多车效应;(3)在车轮荷载作用下,U肋顶底部疲劳应力幅较大,损伤较为严重,而腹板处的疲劳应力幅稍小,疲劳损伤相对较小,U类顶部疲劳细节应重点关注;(4)考虑轮迹横向分布概率后,横隔板处U肋各部位疲劳损伤度下降明显,约39%,疲劳损伤计算结果更科学合理;同时,两种轮迹横向分布概率法计算得到的疲劳损伤度结果相近,最大差值为7.7%,表明本文采用的轮迹横向分布概率算法的正确性。

参考文献:

[1]项海帆.高等桥梁结构理论[M].人民交通出版社,2001.

[2]张清华,李俊,袁道云,等.高疲劳抗力钢桥面板的疲劳问题I:模型试验[J/OL].中国公路学报:1-13[2021-03-24].

[3]卜一之,杨绍林,崔闯,等.轮迹横向分布对钢桥面板疲劳应力幅的影响[J].桥梁建设,2015,45(2):39-45.

[4]赵秋,陈孔生,陈平,等.钢桥面板U肋对接焊缝疲劳细节有限元分析方法[J].公路交通科技,2019,36(12):53-61.

[5]周绪红,朋茜,秦凤江,等.钢桥面板頂板与纵肋连接焊根位置疲劳损伤特征[J].交通运输工程学报,2018,18(1):1-12.

[6]鲁乃唯,刘扬,邓扬.随机车流作用下悬索桥钢桥面板疲劳损伤与寿命评估[J].中南大学学报(自然科学版),2015,46(11):4300-4306.

[7]肖勇刚,刘楚南.考虑轮迹横向分布的钢箱梁桥面板U肋处受力与疲劳分析[J].长沙理工大学学报(自然科学版),2020,17(1):41-46.

[8]吉伯海,徐捷,姚悦,等.考虑荷载影响面的钢桥面板顶板-U肋焊缝疲劳损伤分析[J].重庆交通大学学报(自然科学版),2019,38(11):27-33+57.

[9]虢曙安.特大跨径钢桁梁悬索桥静载试验[J].长安大学学报(自然科学版),2020,40(6):67-76.

[10]李行.车轮横向分布对正交异性钢桥面板构造细节疲劳损伤的影响[D].长沙理工大学,2019.

[11]王云泽,杨少伟,潘兵宏.公路直线路段行车轨迹研究[J].公路交通科技,2016,33(2):111-119.

[12]崔冰,吴冲,丁文俊,等.车辆轮迹线位置对钢桥面板疲劳应力幅的影响[J].建筑科学与工程学报,2010,27(3):19-23.