核电厂管道卡钳式全位置自动焊工艺

吕旭伟 谭文良 朱德才

摘要:针对传统焊接方式已不能满足当前核电工程建设和未来核电检修需要的现状,通过前期的市场调研、设备选型、工艺开发和工程应用等过程,研究出一套成熟的卡钳式全位置自动焊方法用于核电厂现场管道的焊接,可有效节约成本、保证焊接质量、提高施工效率,为后续核电厂管道领域自动焊的推广应用提供参考和借鉴。

关键词:核电站;管道;全位置自动焊;设备选型;焊接工艺

0 概述

核电厂管道广泛应用于电厂各个工艺系统中,管道规格种类多、数量大,材质以不锈钢和碳钢为主,现场安装焊接量大,国内核电厂管道的主要焊接方法是传统的手工焊条电弧焊和钨极氩弧焊。在核电高速发展的背景下,传统焊接方式已不能满足当前核电工程建设和未来核电检修的需要。特别是传统焊接方法生产效率较低,且需要较多的焊工,劳动强度大,劳动成本及其管理成本较高。同时,由于焊工操作水平的差异以及人员易受环境、情绪等因素的影響,使得焊口的合格率相对较低。为此,通过技术革新,开发了一套卡钳式全位置自动焊工艺来替代传统的焊接方法,增强了自身施工能力,提高了施工效率和施工质量[1]。

卡钳式全位置自动焊工艺是指在焊接过程中将卡钳式机头固定在待焊管道上,机头绕管子旋转,实现不同空间位置的焊接;通过添加焊丝获得成形美观、质量合格的焊缝的焊接工艺。文中针对6寸以下的管道,从设备选型、工艺开发、现场应用等方面进行介绍;通过大量的工艺验证总结出卡钳式全位置自动焊工艺的规律,替代传统手工焊技术,可减轻劳动强度,提高焊接质量,打造我国核电产业竞争新优势[2]。

1 自动焊设备选型

根据我国核电厂建设中小于6寸的管道焊接现状,通过国内外的市场调研,对自动焊接技术的成套设备、配套工装及焊接质量等进行研究分析,同时结合本项目对各类管件的焊接试验结果,对于小于6寸的管道,其焊接电流一般不超过200 A,为现场使用方便可选轻便电源。最终确认的电源和控制器如图1所示。

同时根据现场管道种类繁多、规格不一的特点,结合国内外在管道方面的应用,选择能够焊接碳钢、不锈钢、合金钢材质,以及覆盖现场12~200 mm管径大小的、较为轻便的卡钳式机头进行焊接,如图2所示。

2 工艺开发

2.1 材料选择

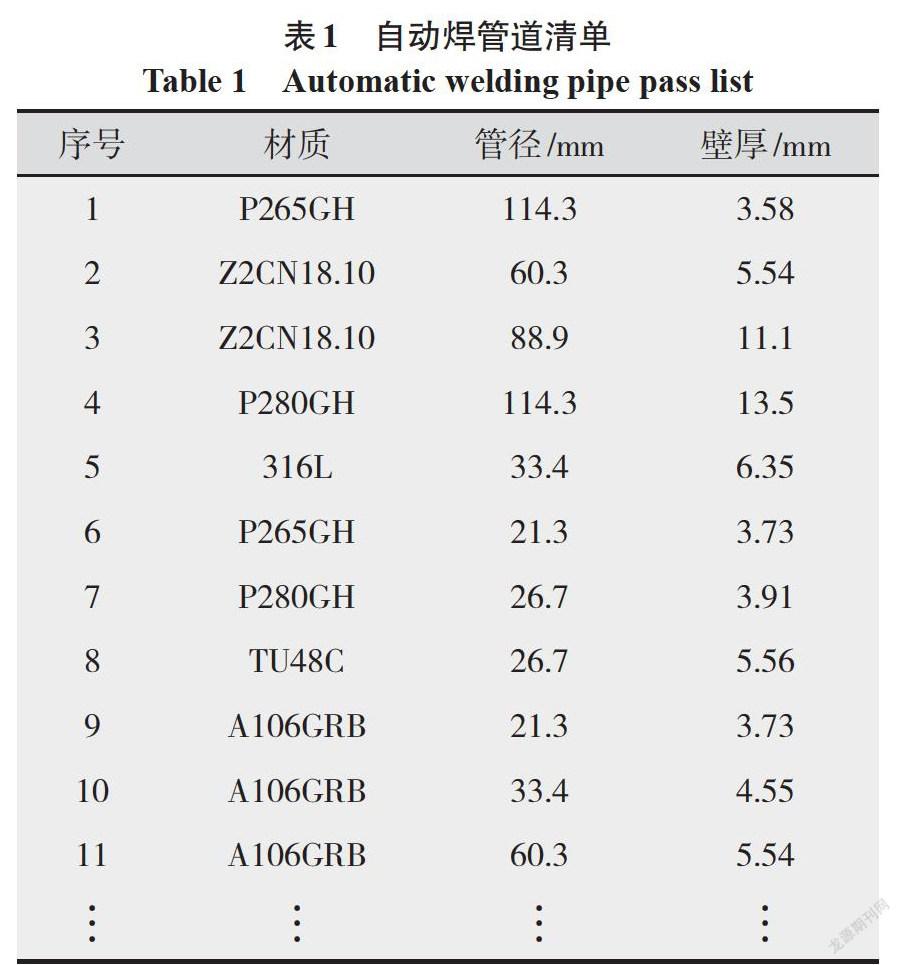

核电厂管道规格种类繁多,材质主要为不锈钢和碳钢,根据卡钳式全位置自动焊工艺焊接的特点,管道自动焊开发定位于管径≤200 mm,壁厚>3 mm,为此梳理出部分管道清单如表1所示。

焊材选用需要根据母材的材质决定,如焊接304L、Z2CN18.10和316L等不锈钢管道时,宜选用直径为φ1.0 mm的ER316L焊材;焊接P265GH、P280GH 和TU48C等碳钢管道时,宜选用直径为φ1.0 mm的ER70S-6焊材;另外针对特殊材质的管道,需根据母材材质定制焊材。

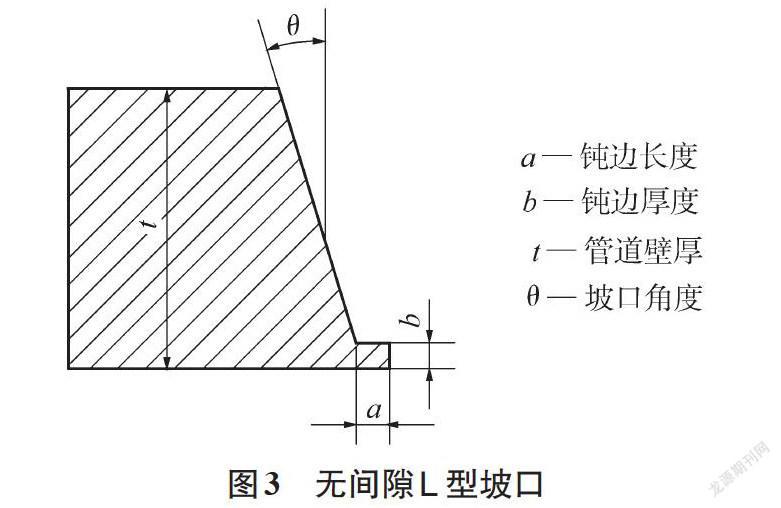

2.2 坡口设计

卡钳式管道全位置自动焊对坡口要求较高,为确保焊接工艺操作的稳定性,本项目进行了大量的试验验证,结果发现:若无钝边,组对无间隙时,背面极易产生内凹;若无钝边,组对有间隙时,打底极易烧穿;最终采用组对无间隙的带钝边L型坡口,如图3所示。同时根据工艺试验可知,管道规格、材质、焊接工艺参数均与坡口钝边尺寸密切相关,而钝边的长度和厚度对焊缝背面成形质量的影响较大[3]。

根据自动焊的工艺要求,并结合工艺试验验证可知,坡口组对间隙≤0.5 mm能够实现自动焊根部打底焊道的稳定焊接。

为了实现自动焊坡口形式的统一和工程管理,通过大量的管道坡口匹配性工艺焊接试验发现,管径、壁厚越大,坡口钝边越长、厚度越大;另外验证发现,相同管径、壁厚情况下,不锈钢钝边厚度、长度均比碳钢大,如图4所示。由于小管自动焊焊接快,管件温度瞬间升温,焊接工艺参数受影响的敏感程度大。在单面焊接双面成形的情况下,钝边参数对焊缝背面成型影响较大,而坡口长度相对焊接工艺尤其敏感[4]。

根据坡口参数与管道规格拟合曲线的规律,可为后续不同管道坡口参数的初始设计提供参考,通过工艺试验验证,最终得出适合自动焊焊接的坡口尺寸。

2.3 焊接工艺研究

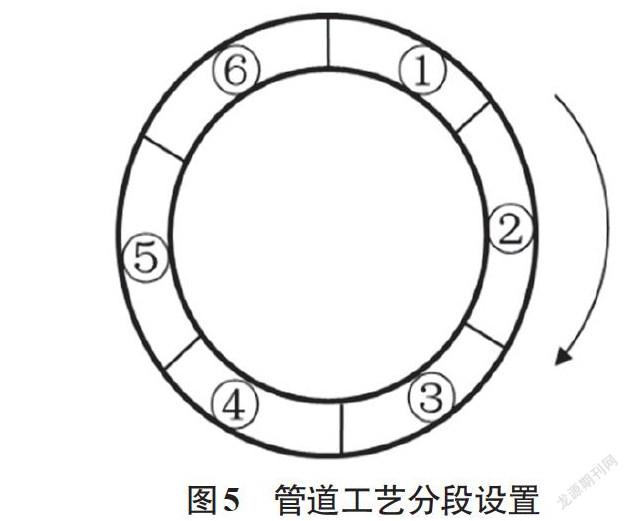

卡钳式全位置自动焊焊接工艺参数主要包括焊接电流、电压、焊接转速、频率和占空比等。影响焊接电流的主要因素包括材料种类、管道外径、壁厚、焊接位置等;焊接转速主要与管道规格相关。焊接参数分段设置与管径大小相关,管径越大,划分段数越多,每圈划分段焊接电流按照3~5 A依次降低,影响转速的主要因素是管外径,焊接电流应与转速匹配。一般设置6段工艺参数,将整个管道焊接的过程分为6个程序段,每个程序段设置独立的参数,如图5所示。

卡钳式全位置自动焊应根据管道壁厚的不同分区进行焊接处理,包括打底焊接、填充焊接和盖面焊接。首先打底焊接对背面成形影响极大,而背面成形效果与焊接电流、行走速度、坡口尺寸等直接相关;填充焊道需要兼顾焊接坡口侧壁熔合、焊接变形、层间温度控制以及焊接填充效率;盖面焊道需要考虑坡口截面较大的焊缝,可采用摆动焊和压道焊两种,且压道盖面成型更稳定,适应性更强[5]。

在工艺开发过程中,通过对起弧位置、钨极高度、送丝角度、保护气和背面充氩等方面的研究分析,得出以下结论:

(1)起弧位置。小管水平固定对接位置焊接时应顺时针10~11点进行起弧;小管垂直固定对接位置焊接时应将钨极位于焊缝中心偏上0.5~1 mm,其他位置的起弧,受重力和热输入的影响易产生局部表面塌陷或内部凹陷、凸起等。

(2)钨极高度。钨极高度偏大,易产生根部未熔合;钨极高度偏小,其焊接电弧的热量不足,根部易产生未熔合。大量试验结果表明,钨极高度的最优间隙为1.2~1.5 mm。

(3)送丝角度。焊丝与钨极间距过大,伴随脉冲焊丝的规律性振动,易产生顶丝现象;距离过小,易出现粘钨、若水平位置的仰焊时焊丝不能送进熔池而滴落到钨极。只有焊丝与钨极间距在2~3 mm,钨极向焊接方向前倾10°~15°,利于焊丝熔化。

(4)保护气。主要是通过增加电弧挺度、增加焊缝宽度、减小表面凹陷深度等方面进行调节选择,最终选用流量为8~20 L/min的99.99%的纯氩。

(5)背面充氩。尤其是不锈钢管道,内部充氩对改善根部焊缝成形和避免凹坑缺陷的效果明显,且背面焊道表面干净,无氧化渣。

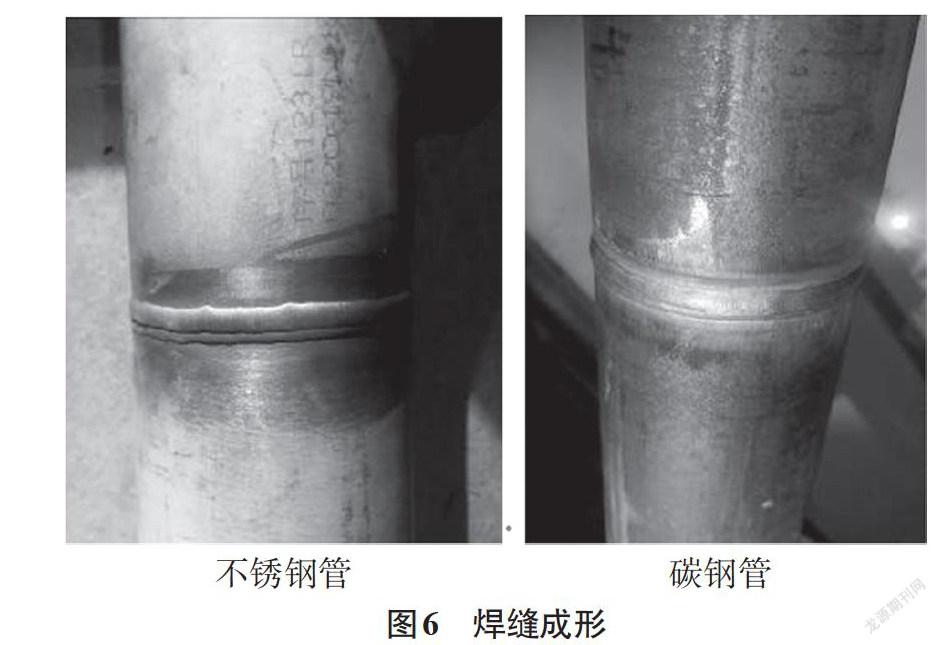

经过大量的焊接试验,根據不同的材质、管径、壁厚开发出多种与之对应的自动焊工艺,最大范围内覆盖现场管道。焊缝表面成形如图6所示。

2.4 工艺性能试验

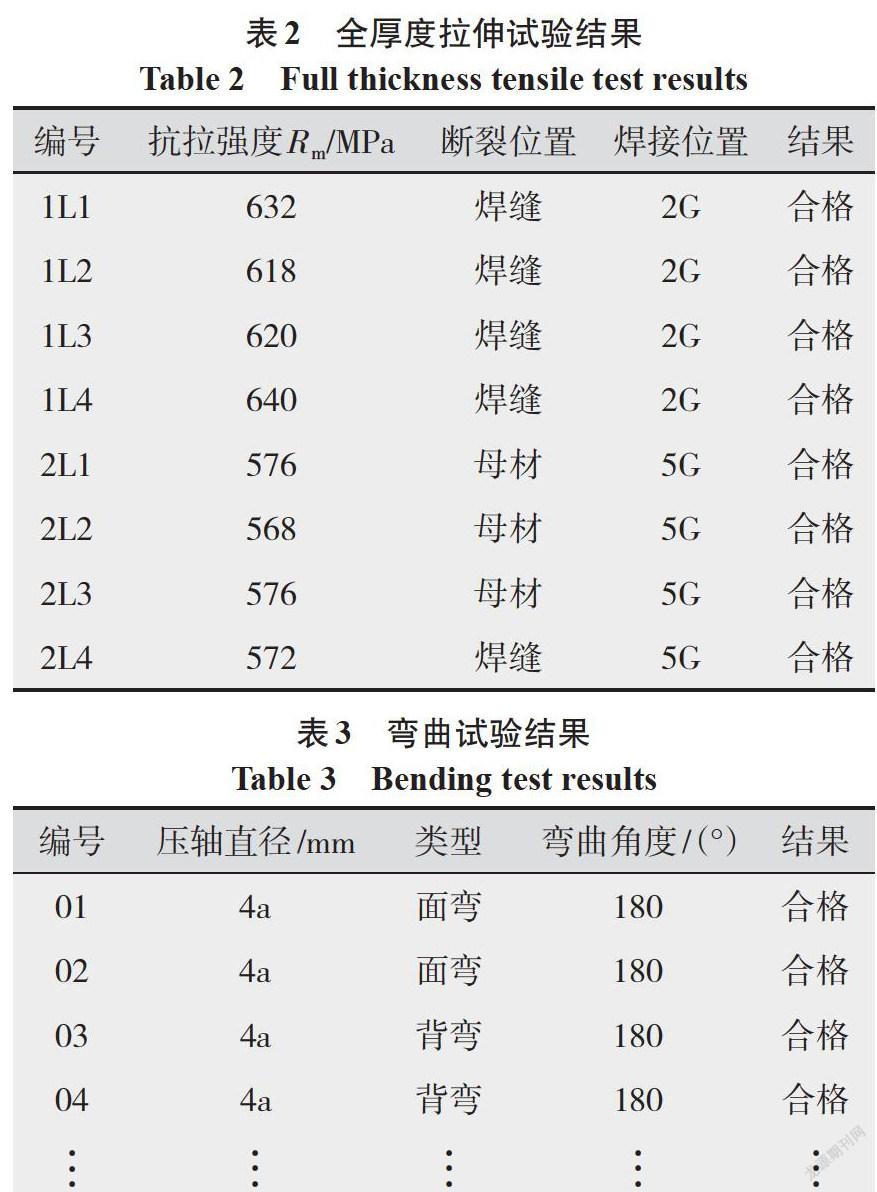

根据核电厂的RCCM-2007建造标准,对已开发完成的此系列管道进行工艺性能试验,首先对管道焊缝进行液体渗透(PT)、射线检验(RT)等,结果均未发现超标缺陷;其次验证此系列管道的焊接接头组织及力学性能,对管道焊缝进行了拉伸、弯曲、金相等试验,结果也均未发现超标缺陷[6]。

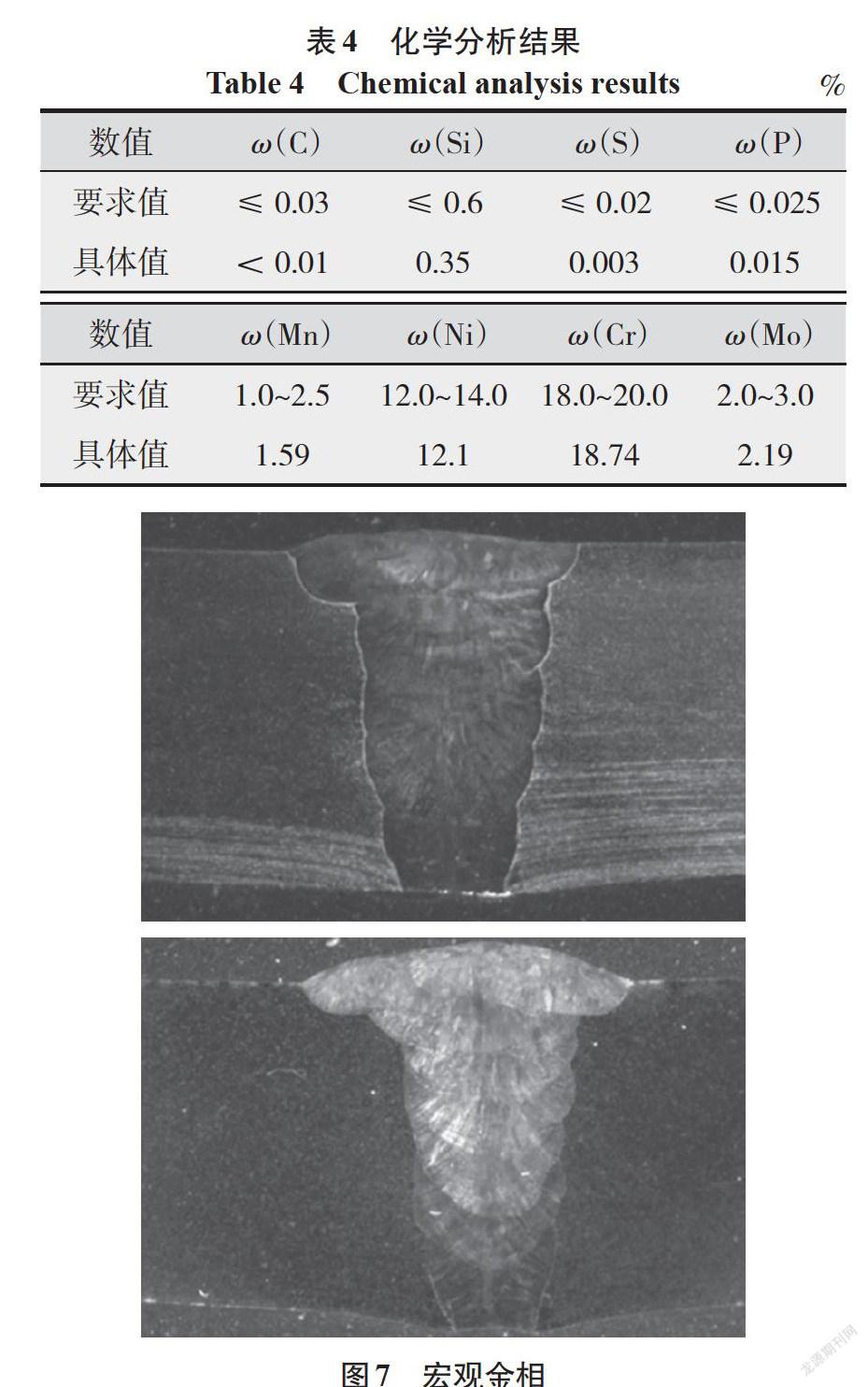

以φ88.9×11.1 mm规格的不锈钢管(Z2CN18.10)为例,管道拉伸试验的抗拉强度为572~640 MPa,满足设计标准要求;经面弯背弯检验,弯曲角度为180°,均未发现超标缺陷,如表2、表3所示。

按照标准对熔覆金属内的各元素进行分析,结果均合格,如表4所示。采用10倍放大镜对焊缝横截面进行宏观金相检查,未发现缺陷,结果合格,如图7所示。

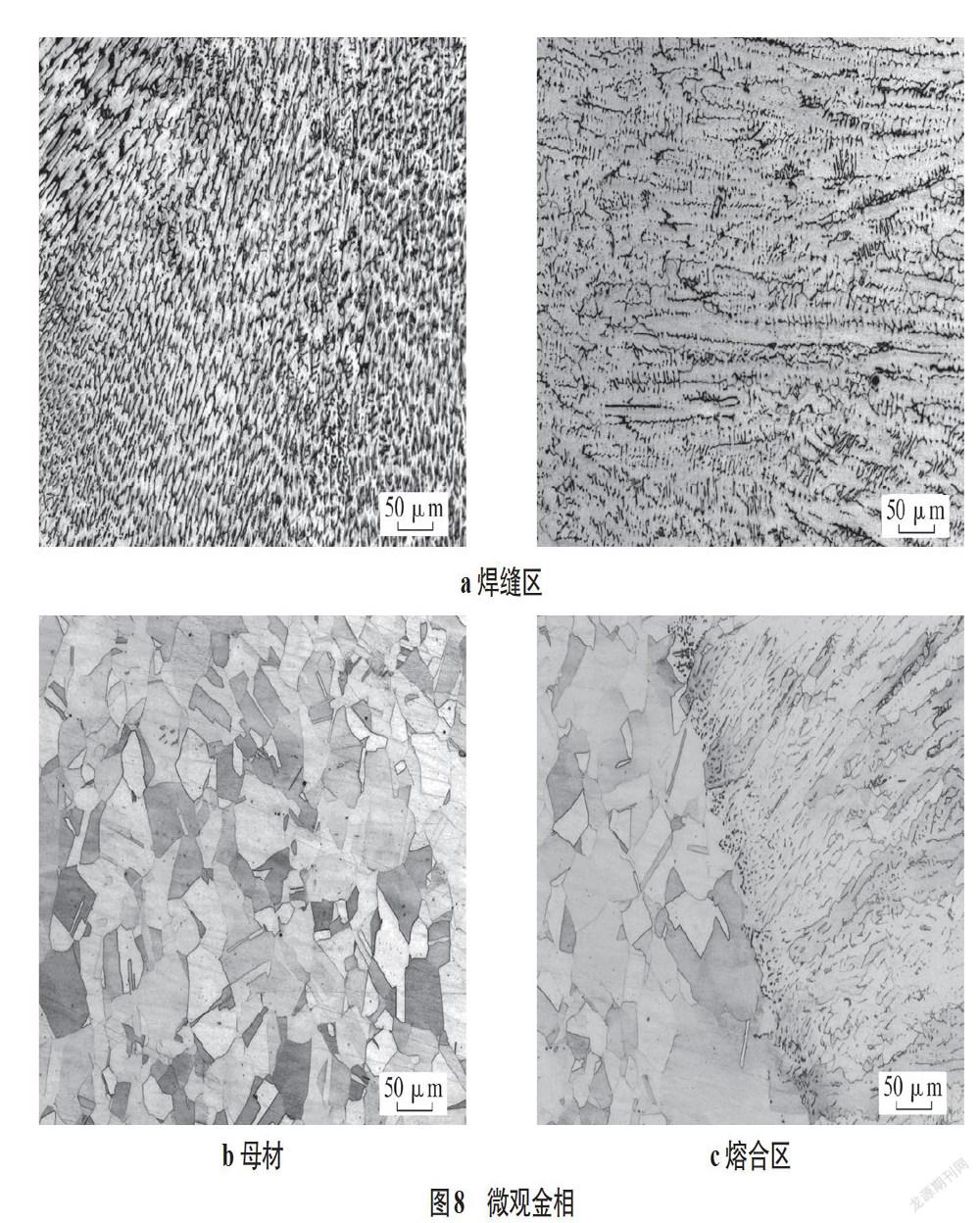

采用200倍的放大倍数对试样进行微观金相检验,均未发现显微裂纹及其他异常组织,结果合格,如图8所示。

3 工程应用

依据开发完成的卡钳式全位置自动焊工艺,在某核电机组上成功进行了示范应用,如图9所示。卡钳式全位置自动焊技术的工艺控制精度高、焊接质量稳定、焊缝成形好、焊接效率高,能够获得高质量的焊缝。

4 结论

通过对核电厂管道卡钳式全位置自动焊工艺的研究,以及现场管道自动焊的成功实施,得出以下结论:

(1)坡口设计对管道焊缝背面成形质量影响较大,因此在坡口加工过程中应严格控制钝边长度和厚度,保证坡口尺寸符合图纸要求。

(2)卡钳式全位置自动焊在焊接前,需对起弧位置、钨极高度、送丝角度等进行调节,保证焊接质量。

(3)卡钳式全位置自动焊工艺需分区进行焊接,且由于管径较小,焊接位置变化快,为保证焊接质量,需分段设置工艺参数。

(4)卡钳式全位置自动焊属于单面焊双面成形,打底焊接时重点控制背面焊缝成形质量,确保焊缝不产生内凹等缺陷。

(5)不锈钢管道自动焊焊接时,需进行背面充氩保护,保证根部焊缝成形和避免凹坑、夹渣等缺陷的出现。

(6)卡钳式全位置自动焊的应用摆脱了对焊工技能的依赖,其焊接质量和效率主要依靠先进的设备和成熟的焊接工艺,降低了劳动强度,保证了焊接质量,提高了施工效率。

(7)通过对卡钳式全位置自动焊的研究分析,总结了此类工艺焊接的特点和优势,为后续核电站管道自动焊的推广应用提供了参考和借鉴。

参考文献:

夏军.核电站大口径不锈钢薄壁管在役焊接质量控制[J].电焊机,2019,49(4):216-221.

吴承建.金属材料学[M]. 北京:冶金工业出版社,2009.

靳孝义.三代核电站小径薄壁不锈钢管的焊接工艺[J].焊接技术,2017,46(1):39-42.

冯英超.台山EPR核电站核岛安装工程小管预制自动焊应用技术研究[J].电焊机,2010,40(8):35-39.

刘鸣放.金属材料力学性能手册[M].北京:机械工业出版社,2011.

RCCM 2007版S篇,压水堆核岛机械设备设计和建造规则[S]. 2007.