核电站反应堆冷却剂系统波动管安装焊接技术

刘新利

摘要:论述了核电站反应堆冷却剂系统波动管的安装、焊接技术,详细阐述了波动管安装前的方案、焊接工艺评定等的准备工作要求,安装工序和具体实施过程及要点,焊接技术要求和焊接参数控制,焊接质量检验方法以及焊接变形的控制等,并对波动管焊接工作的重点进行了经验总结和反馈,对后续核电站反应堆冷却剂系统波动管的安装焊接及质量控制具有借鉴作用。

关键词:核电站;反应堆冷却剂系统;波动管;安装焊接

0 前言

国内大型商用核电站通常采用技术成熟、安全可靠的压水堆型,每个反应堆的反应堆冷却剂系统通常包括两个或三个对称的300MWe标准环路,每个环路由一个热段、一个冷段和一个过渡段组成,波动管将反应堆冷却剂系统主管道的一环热段与稳压器连接起来,管段呈空间曲线结构,如图1所示。

波动管属于核一级设备,连接着主管道和稳压器,是反应堆冷却剂系统压力边界的重要组成部分,运行中长期承受反应堆冷却剂的高温、高压及温度变化,其安装焊接质量直接关系到核电站的安全运行,安装焊接质量要求高,技术复杂[1-3]。现以某国产商用核电站反应堆冷却剂系统波动管安装为例,分析研究其安装焊接技术。

1 波动管的安装焊接

1.1 波动管安装焊接前的准备工作

波动管由5段牌号为Z2CND18-12的控氮无缝热轧不锈钢管现场焊接组成[4],管径φ355.6×35.7 mm,总长度约为19.1 m。

主管道热段波动管接管嘴的理论中心标高为+8.920 m,稳压器下封头波动管接管嘴的理论中心标高为+13.278 m。在波动管现场施工前,首先应按规程对下述相关活动进行检查。

1.1.1 组织机构

现场应具备健全的施工组织及管理机构,做到管理有人负责,技术有人把关。

1.1.2 施工方案

波动管安装、焊接方案必须经监理公司及业主审查,认可后方可用于指导现场施工。

1.1.3 波动管焊接工艺评定

波动管焊接工艺评定根据技术要求以及现场实际安装情况,共做了3项评定(见表1),经监理公司及业主审查合格。

1.1.4 焊工资格

为确保波动管焊接质量,现场从担任主管道焊接工作的焊工中挑选2名经培训后,根据HAF0903进行焊工考试,考试结果经监理公司及业主审查合格后方可担任波动管的焊接。

1.1.5 设备就位情况

波动管各管段应在稳压器就位前运入安装区域;焊接工作应在主管道一环热段焊接完成及稳压器最终就位后方可进行。

1.1.6 现场条件

为了保证波动管安装满足Ⅱ级工作区的要求,在所有施焊部位,应用防火板和围布加以围栏,形成一个相对独立的施工空间,以满足施工现场的清洁度要求。

1.1.7 材料验收

原材料(波动管、焊材等)经过验收合格且质保文件和复验报告齐全。

1.1.8 施工工机具

对波动管焊接时所用的焊机标定情况进行认真检查,两次标定间隔不得大于3个月。

1.2 波动管的安装

波动管由5段管段现场焊接而成,共6道焊口,最终将反应堆冷却剂系统主管道的一环热段与稳压器连接起来。每一管段都有编号,管段的两端都打有标记,RCP010/02管段B、C两端的坡口及RCP010/05管段E端的坡口已加工完毕,RCP010/01管段的B端、RCP010/03管段的C端、RCP010/04管段的E端留有约70 mm的现场安装调整余量,在RCP010/01管段的A端、RCP010/05管段的F端留有40 mm余量以满足水压试验的要求。波动管安装操作顺序如下:

(1)波动管定位放线标记;

(2)波动管预组装及管段划线;

(3)坡口的加工和尺寸检查;

(4)波动管的组装、调整、点焊;

(5)波动管RCP010/01、RCP010/02、RCP010/03管段之间B、C焊口的焊接及RCP010/04、 RCP010/05管段之间E焊口的焊接;

(6)波动管RCP010/01~03和RCP010/04~05兩焊接管段水压试验;

(7)波动管最终A、D、F三道焊口的组对焊接。

1.2.1 波动管定位放线及标记

根据稳压器波动管管段及焊口布置图和稳压器波动管几何尺寸及坐标示意图,在稳压器波动管间的地板和墙面上标记出冷态时波动管的理论中心线。标记从稳压器下封头的波动管接管嘴中心线开始到一环主管道热段波动管接管嘴中心线为止。

1.2.2 波动管预组装及管段划线

在波动管的5个管段中,只有RCP010/02(BC)管段B、C两端的坡口都已加工好。因此,预组装时先调整固定RCP010/02管段,以该管段作为预组装其他管段的基准,即先将该管段放在临时可调支承上,通过临时可调支承的调节使其中心线与放出的波动管冷态中心线重合。然后将RCP010/03(CD)管段放在可调支承上,通过临时可调支承的调节,使该管段中心线与放出的冷态中心线x、y坐标值重合,而z值要比放出的基准中心线z值标高低380 mm,以便于该管段C端划线。RCP010/01(AB)管段B端的划线方法与此相同。

同样,将RCP010/05(EF)管段放在临时可调支承架上,在F端适当位置装上抱箍,抱箍上有4个对称的吊耳,用4个倒链将抱箍吊耳与房间顶部稳压器支承一次预埋件上焊的吊耳相连。首先通过调整使该管段的F端与稳压器上波动管接管嘴同心,由于该管段E坡口已加工好,可通过调节临时可调支承或调节倒链,使该管段的E端中心x、y与放出的E端中心x、y坐标值重合,而管段整体标高低于基准中心标高380 mm。然后,将RCP010/04(DE)管段放在临时可调支承架上,对该管段的E端进行划线。

1.2.3 坡口的加工和尺寸检查

根据预组装的结果,并考虑焊接收缩量,分别标出RCP010/01(AB)管段的B端、RCP010/03(CD)管段的C端、RCP010/04(DE)管段的E端需切除的余量长度,标记好后将管段移到合适位置,采用专用设备切除管段余量。

根据焊接坡口形式图(见图2)对以上坡口进行坡口加工和尺寸检查。

1.2.4 波动管的组装、调整、点焊

根据波动管设备间内标记出的理论冷态中心线,通过临时支承的调节,分别将RCP010/04(DE)、RCP010/05(EF)管段调整到其理论中心线位置,并检查E焊口的组对情况,点焊后应满足:内错边量小于0.5 mm,组对间隙在1~4 mm之间。同样,分别完成RCP010/01、RCP010/02、RCP010/03管段的组装。

1.2.5 波动管焊口的焊接

组装合格后即可分别对RCP010/02、RCP010/03管段的C焊口,RCP010/01、RCP010/02管段的B焊口及RCP010/04、RCP010/05管段的E焊口进行焊接,在焊接过程中应监测由于焊接变形引起的管段位置参数的变化。

1.2.6 水压试验

在上述RCP010/01、RCP010/02、RCP010/03及RCP010/04、RCP010/05管段之间的焊接完成后,应分别对两大焊接管段进行水压试验,试验压力25.8 MPa。分别在波动管RCP010/01~03和RCP010/04~05两管段的两端焊上水压试验用封头,并在位于高处的封头上安装压力表、截止阀,在另一端封头处连接水压试验泵。升、降压按水压试验升压过程曲线进行,如图3所示。水压试验过程中,仔细检查波动管母材及焊缝,不得有冒汗、渗漏现象,如发现冒汗、渗漏现象应进行补焊,补焊合格后重新进行水压试验。

1.2.7 最终三道焊口的安装、焊接

水压试验合格后,首先将RCP010/01~03管段调整至要求的坐标,测出A、D端需要切除的余量,并進行坡口加工。然后,将RCP010/04~05管段调整至要求的坐标,测出D、F端需要切除的余量并进行坡口加工,其中F端余量的确定应考虑焊接收缩量。

将加工好坡口的管段调整至要求的坐标并就位,此时波动管A端与主管道波动管嘴的组对应满足内错边(≤0.5 mm)及组对间隙(1~4 mm)的要求,并采用点固棒进行四点固定;同样波动管F端与稳压器波动管嘴的组对也应满足内错边(≤0.5 mm)及组对间隙(1~4 mm)的要求,并采用点固棒进行四点固定。由于RCP010/04~05管段的F端留有一定的焊接收缩量Δ,在F端焊接时由于焊接收缩作用,RCP010/04~05管段将整体垂直向上收缩Δ,因此在组对D焊口时须将RCP010/01~03管段D端与RCP010/04~05管段D端管道中心在水平面内左右方向对齐,在垂直面内RCP010/04~05管段D端中心线应向下偏移一个焊接收缩量Δ,如图4所示。根据制造图纸的建议及现场工艺评定的结果,现场选用Δ=6.0~6.5 mm。

首先焊接F焊口。在焊接过程中,采用百分表监测焊口D的组对情况,当F焊口焊接厚度超过50%以上,且D焊口的错边满足要求时(≤0.5 mm),采用点固棒点焊固定D焊口(组对间隙1~4 mm),并同时开始焊接A、D两焊口,此时F焊口暂停焊接,当A、D两焊口的焊接厚度超过50%以上,方可继续进行F焊口的焊接工作。

波动管最终焊缝应打磨平整,其壁厚减薄量应满足公差要求,并防止打磨过热。焊缝检查完毕并做好标识后,用防火布予以缠绕保护。

1.3 波动管的焊接

1.3.1 波动管焊接要求

根据波动管现场焊接技术条件的要求,波动管焊接过程中必须注意以下事项:

(1)坡口表面应清洗干净,无水、油脂、氧化物和其他可能影响焊接质量的物质。

(2)焊接作业应避免在相对湿度大于90%、打底焊时风速大于2 m/s、电弧焊时风速大于10 m/s等恶劣的环境下进行。

(3)环境温度如果低于-10 ℃,则禁止施焊,焊件温度至少保持在+5 ℃以上。

(4)焊接过程控制层间温度小于173 ℃。

(5)采用窄焊道焊接方法,并注意及时调整施焊顺序以控制焊接变形。

(6)层道间应清理干净,坡口两侧边缘100 mm范围内均匀涂抹白垩粉,以防止飞溅并防止电弧焊烟尘和熔渣的污染。

(7)打磨时,应防止在打磨中出现过热区。

(8)禁止在波动管表面起弧,TIG焊接应具备远距离起弧装置。

(9)在任何情况下,严禁波动管与铁素体接触。

(10)焊口不允许强行组对,在第一道及最后一道焊缝上禁止锤击。

1.3.2 波动管的焊接参数

现场根据焊接工艺评定确定电流种类、直流电的极性或脉冲电极性、电流参数范围以及Ar气流量,制定了焊接工艺参数,2GT位置(即垂直固定管)的焊接工艺参数如表2所示。

1.3.3 波动管焊接过程检查

在焊接过程中,为保证焊接质量应对下述内容进行过程检查:

(1)焊接区域湿度检查:湿度≤90%。

(2)焊接参数检查:控制在焊接工艺卡规定的范围内。

(3)焊道层间温度检查:应在173 ℃以内。

(4)检查变形监测仪表的读数。

1.4 波动管的焊接质量检查

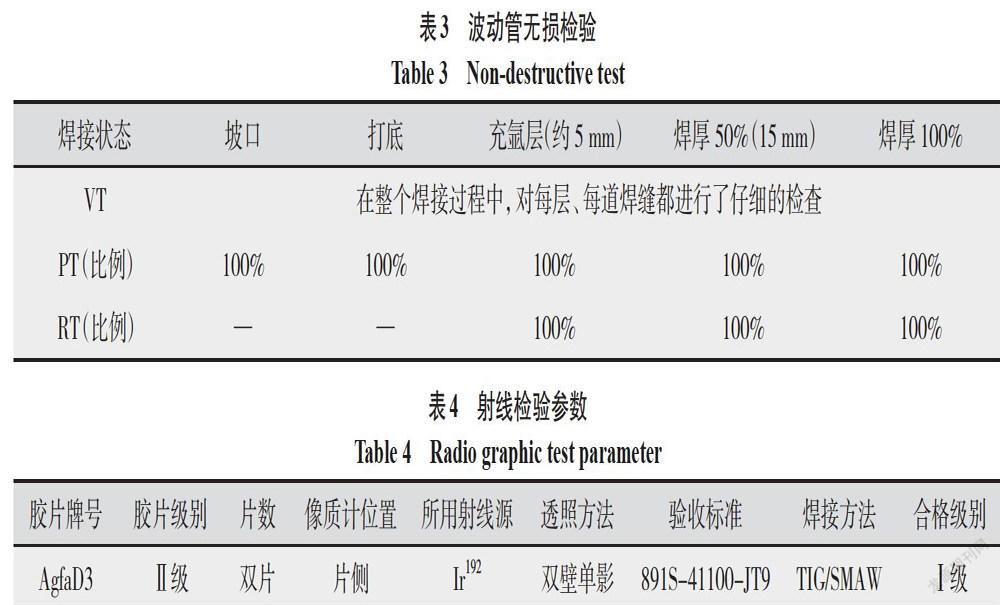

在波动管的焊接过程中,根据技术要求及现场实际情况进行了无损检验,如表3所示。

1.4.1 焊縫目视检查

焊缝表面目视检查(VT)应符合技术要求。

1.4.2 尺寸检查

焊缝表面粗糙度Ra≤6.3μm,壁厚减薄量应满足公差要求。

1.4.3 表面液体渗透(PT)检查

表面着色探伤检查(PT)应符合技术要求。

1.4.4 射线探伤(RT)检查

焊缝应经100%射线探伤检查(RT),Ⅰ级为合格。波动管共6道现场焊口,分别在三个阶段进行RT检验,共拍片108张。由无损检验工程师对全部RT底片进行审查,一次合格率100%。RT所用的各项参数如表4所示。

1.5 波动管的焊接见证件

根据核安全法规和技术规格书的要求,为了验证波动管焊缝的质量和保证现场焊接实施条件与焊接工艺评定试验所确定的焊接工艺相一致,每个反应堆冷却剂系统都应分别在水平轴线固定管及垂直轴线固定管两种位置制备焊接见证件接头,并在波动管现场施焊第一条焊缝后,完成第一个焊接见证件,施焊最后一条焊缝后,完成第二个焊接见证件。

见证件所用母材为厂供无缝热轧直管,其规格为φ355.6 mm×35.7 mm,每管段长不小于150 mm,与现场实际产品同规格、同牌号、同一炉批号,并由焊过相应产品焊缝的焊工完成,采用与产品焊缝相同的焊接参数和相同类型的焊接设备。

现场每焊完一个焊接见证件后,都在规定的两个月内完成了对它的各项检验(包括无损检验和破坏性试验)和评定,结果全部满足设计要求,证明该焊接工艺是稳定可靠的,波动管的焊接质量满足设计要求。5GT焊接见证件的机械性能及化学试验结果如表5、表6所示。

2 波动管安装焊接经验

设计文件要求5段管段焊接完成后须进行水压试验,且坡口加工要考虑焊接收缩量,给现场安装带来了极大的难度。

2.1 波动管安装焊接方案的确定

波动管应遵守RCC-M 1级设备的设计和建造规则[5],根据RCC-M B5000的规定,波动管应在出厂前进行水压试验。但根据波动管采购技术规格书及安装技术规格书的要求,波动管现场组焊后,应由管道安装承包者进行现场水压试验,合格后方可与稳压器及主管道进行焊接。水压试验的压力为25.8 MPa,高于22.8 MPa的主系统冷态功能试验压力。

现场技术人员结合现场实际情况认真研究了安装技术规格书及参考电站的安装经验后认为,如果波动管五段焊成一体水压试验后再与主管道和稳压器组对焊接A、F焊口,容易出现由于波动管的制造、安装、焊接变形等原因影响最后两道焊口的组对,甚至出现强制对口的严重后果。由于安装焊接方案难以通过,业主组织包括设计、监理、施工单位的有关专家经过共同探讨形成如下决定:(1)鉴于波动管整体水压试验后再与主管道及稳压器焊接的方案难以操作,可将波动管分成两大段分别进行水压试验,即RCP010/01、RCP010/02、RCP010/03三管段焊成一体及RCP010/04、RCP010/05两管段焊成一体后两大焊接管段分别单独进行水压试验,然后将两大管段与设备进行焊接。(2)最后三道焊口A、D、F的划线要考虑焊接收缩量,焊接过程中分三个阶段对焊口进行RT检验,该三道焊口最后参加主回路水压试验。

2.2 波动管焊接收缩量的预留

最后三道焊口不预留焊接收缩量,方便现场组对,但这与安装技术规格书要求不符。设计院经过计算认为:如果最后三道口不预留焊接收缩量,应力指数将上升一倍,疲劳问题尚须进一步计算分析。关于最后三道焊口组对困难的问题,有关专家经过共同探讨形成了如下方案:(1)F端坡口的加工应考虑焊接收缩量,A、D端不预留焊接收缩量。(2)波动管A端与主管道波动管嘴正常组对并点焊固定;同样波动管F端与稳压器波动管嘴正常组对并采用点固棒进行四点固定;D焊口组对时,RCP010/01~03管段D端与RCP010/04~05管段D端管道中心在水平面内左右方向对齐,在垂直面内RCP010/01~03管段D端中心线应向上偏移一个焊接收缩量Δ,见图4。(3)先进行F焊口的焊接,由于焊接收缩,当D焊口上下的错边满足要求时(≤0.5 mm),采用点固棒点焊固定D焊口,暂停F焊口的焊接并同时开始焊接A、D两焊口,当A、D两焊口的焊接厚度超过50%以上时,可同时进行三道焊口的焊接工作。

上述安装方案即便于现场施工操作又满足波动管的力学要求,最终波动管的安装符合技术规格书的规定。

3 结论

反应堆冷却剂系统波动管共8道焊口(包括2个见证件),共拍片136张,一次拍片合格率100%,高质量地完成了反应堆冷却剂系统波动管的安装、焊接工作,为今后核电建设积累了宝贵的财富。

参考文献:

沈俊雄. 大亚湾核电站建设经验汇编[M]. 北京:原子能出版社,1994.

王平德. 秦山核电二期工程建设经验汇编[M]. 北京:原子能出版社,2004.

林诚格. 非能动安全先进核电厂AP1000[M]. 北京:原子能出版社,2008年.

袁义帆,卢煦, 杨星红,等.16MND5/309L/308L/Z2CND18

-12N异种金属焊接件的组织和性能[J]. 理化检验:物理分册,2014,50(6):404-408.

邹杰,黎振龙,杨小杰,等. ASME 与 RCC-M 标准核一级 设备焊接制造要求[J]. 电焊机2019,49(4):1-5.