热处理对高铬铸钢组织和性能的影响

魏海鸿 张腾 董立新

摘要:采用金相显微镜和扫描电镜分析热处理对高铬铸铁的微观组织的影响,通过硬度测试和耐磨性测试研究热处理对高铬铸铁的力学性能影响。结果表明:当固溶处理温度在920 ℃以下时,淬火+回火后的组织为铸态组织;当固溶处理温度920 ℃及以上时,淬火+回火后铸态组织消失,出现淬火组织;随着固溶处理温度的升高,高铬铸铁硬度与耐磨性先升高后下降,在870 ℃时硬度达到最大值,耐磨性能最优;深冷处理不能提升铸态组织高铬铸铁的耐磨性,但可以提升淬火组织高铬铸铁的耐磨性。

关键词:高铬铸铁;热处理;耐磨性;深冷处理;显微组织

0 前言

高铬铸铁具有优良的耐磨性和耐蚀性、较高的强度和韧性,且生产成本低、铸造方法便捷,是当代最常用的耐磨材料之一。但高铬铸铁在铸态时综合性能较差,需要进行有效的热处理工艺来改善材料的微观组织,获得马氏体、残余奥氏体和高硬度碳化物,以提高其耐磨性能[1]。相关研究表明,淬火处理的加热温度对高铬铸铁的组织分布和调整有较大的影响。此外,深冷处理作为以液氮为制冷剂在-130 ℃以下对材料进行处理的方法对于改善材料耐磨性和强韧性有显著作用[2-3]。为了提升高铬铸铁的耐磨性,使生产效益最大化,本项目针对高铬铸铁设计出两套热处理工艺,首先纵向探究了不同淬火温度对于高铬铸铁的显微组织、硬度以及耐磨性能的影响,其次横向对比得出深冷处理对于其显微组织、硬度以及耐磨性的影响;为高铬铸铁的热处理工艺的改进提供了相关数据和理论参考。

1 实验材料与方法

实验用高铬铸铁化学成分如表1所示。热处理试样尺寸为15 mm×30 mm×15 mm,分别在780 ℃、830 ℃、870 ℃、920 ℃、970 ℃、1 010 ℃和1 050 ℃对试样进行固溶处理,保温0.5 h后油淬。淬火后采取两套热处理工艺,A工艺:300 ℃回火3 h,循环两次后空冷;B工艺:深冷处理+300 ℃回火3 h,循环两次后空冷。

金相试样尺寸为10 mm×15 mm×10 mm,分别用Leitz MM-6金相显微镜和PW-100-001扫描电镜观察显微组织结构,腐蚀剂为4%浓度的硝酸酒精溶液。试样硬度测量采用HBRV-187.5电动布洛维硬度计。在M-2000型磨损试验机上进行摩擦磨损实验,磨损方式为环块摩擦磨损,使用精度为万分之一的分析天平测量试样质量损失。试验机转速为150 r/min,载荷为300 N。实验前将试样放在装有酒精的烧杯中用超声波清洗10 min,实验结束后再次清洗10 min,干燥后放置于分析天平测量质量。每个试样分别磨损两次,分别测量磨损30 min和60 min后试样的质量,并计算试样质量损失。

2 结果与分析

2.1 显微组织分析

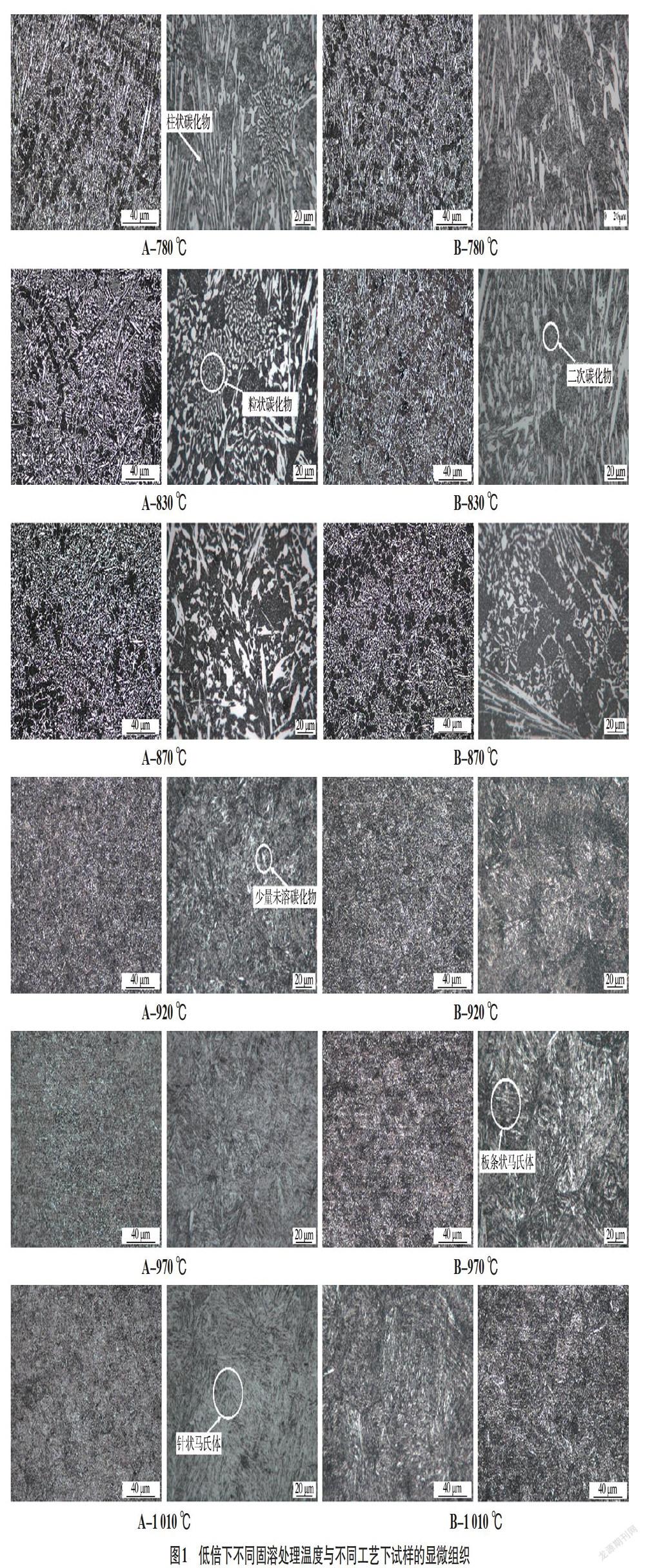

低倍下不同固溶处理温度与不同工艺下试样的显微组织如图1所示,可以看出,当固溶处理温度为780 ℃、830 ℃、870 ℃时,其组织特征为:有明显的铸态组织,其中亮条状和粒状的共晶组织为一次碳化物,黑色的树枝晶为初生固溶体,亮白色小点为析出的细小的二次碳化物。随着固溶处理温度的升高,一次碳化物溶解量增加,边角变圆,分布也更加均匀。初生固溶体中固溶度增加,二次碳化物析出量也增加。而深冷处理后(B工艺)的组织较未深冷处理的组织而言,出现少量碳化物集中的情况,这是由于大的过冷度阻碍了合金元素与碳的扩散运动,使碳化物的形成区域受限,导致集中现象产生。

当固溶处理温度为920 ℃及以上时,铸态组织几乎完全消失,显微组织为马氏体(板条状、细针状)、残余奥氏体和少量细小的碳化物。随着固溶处理温度的升高,晶粒长大,针状马氏体增多,板条状马氏体减少,残余奥氏体量增多,碳化物逐渐溶解消失。这是由于此时高铬铸铁组织已发生奥氏体化,温度继续升高,碳化物溶于奥氏体中,奥氏体中含碳量增加,在淬火时发生马氏体转变。奥氏体含碳量越高,发生马氏体转变后,越容易产生针状马氏体,而温度升高同时也增加了奥氏体的稳定性,故淬火+回火后残余奥氏体量增多。而深冷处理后,高铬铸铁内部马氏体总量增多,残余奥氏体量减少。

高倍下不同固溶处理温度与不同工艺下试样的显微组织如图2所示。固溶处理温度为780 ℃、830 ℃、870 ℃时,可以清楚地看到杆状和粒状的碳化物以及位于初生固溶体中析出的细小的二次碳化物。随着固溶处理温度的提升,碳化物析出总量增加:一次碳化物形态更多由杆状变为粒状或块状,分布更加均匀;二次碳化物析出数量增多,分布也得到改善。基体也逐渐出现少量马氏体形态。另一方面,深冷处理后确实导致了碳化物析出时的聚集,但对于870 ℃保温+深冷处理的试样,基体有少量马氏体生成,这说明深冷处理提供的高过冷度仍然可以使固溶处理时产生的少量奥氏体转变为马氏体。

当固溶处理温度为870 ℃以上时,试样组织由马氏体、残余奥氏体及少量碳化物组成,说明材料已基本奥氏体化,在一定温度范围内提高固溶处理温度会使更多碳和合金元素溶于奥氏体中,导致淬火后针状马氏体逐渐增多,碳化物量逐渐减少;碳化物形态呈羽毛状分布在晶界附近或残余奥氏体聚集区,起到一定的弥散强化作用。同时,晶粒进一步长大。另一方面,深冷处理明显改善了基体与碳化物之间的分布,使组织细化,碳化物更加细小,且残余奥氏体量明显少于同温度下未经深冷处理的组织。

2.2 热处理对高铬铸铁硬度的影响

不同淬火温度下和有无深冷处理时高铬铸鐵的平均硬度值如表2所示。可以看出,不同温度的固溶处理对高铬铸铁的硬度变化有明显影响。当固溶处理温度在920 ℃以下时,随着固溶处理温度的升高,硬度值逐渐提升,这是由于碳化物分布更加均匀,析出量也增多,稳定了基体,符合显微组织分析结果。当固溶处理温度在920 ℃及以上时,大部分合金碳化物溶解于奥氏体中,随后淬火+回火生成马氏体和残余奥氏体,硬度下降,随着固溶处理温度的继续升高,碳化物溶解,残余奥氏体量增多,故硬度有所下降。

深冷处理普遍降低了高铬铸铁硬度。当固溶处理温度在920 ℃以下时,在相同温度下,深冷处理使合金元素和碳的扩散受到限制,碳化物的形成较为集中,一定程度上导致硬度降低;当固溶处理温度在920 ℃以上时,深冷处理促进了残余奥氏体转变为马氏体,宏观硬度应随之提高,而深冷处理后的硬度值低于未深冷处理的试样,与理论不符。关于此处硬度值出现的特异情况,还需进一步进行探究。

2.3 热处理对高铬铸铁耐磨性的影响

高铬铸铁磨损量变化如图3所示。可以看出,磨损60 min整体磨损量变化趋势与磨损30 min大致相同。其中,固溶处理温度为870 ℃与970 ℃的试样磨损量最小,耐磨性较为优良。

当固溶处理温度在920 ℃以下时,随着固溶处理温度的升高,磨损量下降,耐磨性得到提升。这是由于碳化物析出量增多,分布更加均匀,且部分碳化物由杆状转变为块状所致;当固溶处理温度在920 ℃以上时,随着固溶处理温度的升高,磨损量上升,耐磨性能减弱。这是由于高铬铸铁内部残余奥氏体量增多,马氏体量减少所致。

固溶处理温度高于920 ℃时,磨损量普遍高于870 ℃处理的试样。这是由于碳化物硬度高于马氏体,在抗摩擦磨损过程中贡献大于马氏体,因此以马氏体为主的高铬铸铁的磨损量上升,故其耐磨性低于以碳化物为主的高铬铸铁。

当固溶处理温度在920 ℃以下时,B工艺的耐磨性低于A工艺。这是由于深冷处理导致了碳化物的集中,使基体的稳定性下降,在实验中更容易被磨损;当固溶处理温度在920 ℃以上时,B工艺的耐磨性高于A工艺。这是由于深冷处理使残余奥氏体转化为马氏体的量增多,增强了基体的强韧性。

3 结论

文中就热处理对高铬铸钢组织和性能的影响进行了研究,结果表明:

(1)当固溶处理温度在920 ℃以下时,淬火+回火后的组织为铸态组织(杆状和粒状的碳化物、初生固溶体和二次碳化物);当固溶处理温度920 ℃及以上时,淬火+回火后鑄态组织消失,出现淬火组织(回火马氏体、残余奥氏体和少量碳化物)。随着固溶处理温度的升高,高铬铸铁硬度与耐磨性先升高后下降,在870 ℃时硬度达到最大值,耐磨性能最优。

(2)深冷处理普遍降低了高铬铸铁的硬度,对于淬火组织的高铬铸铁试样,深冷处理引起其硬度下降的机理仍需进一步研究。深冷处理不能提升铸态组织高铬铸铁的耐磨性,但可以提升淬火组织高铬铸铁的耐磨性。

参考文献:

Mousavi Anijdan S H,Bahrami A,Varahram N,et al.Effects of tungsten on erosion-corrosion behavior of high chromium white cast iron[J].Materials Science and Engineering A,2007(454):623-628.

张福全,周浩.热处理对高铬铸铁组织及其耐磨性能的影响[J].热加工工艺,2015,44(10):220-225.

何福善. 深冷处理与高铬铸铁性能[D].福建:福州大学,2003.

郭克星,夏鹏举. 钼对金属型铸造高铬铸铁组织和耐磨粒磨损的影响[J]. 兵器材料科学与工程,2019(4):44-48.

刘宇诚. Cr20高铬铸铁的热处理工艺及磨粒磨损研究[D].湖南:湖南大学,2018.

郭克星,夏鹏举.高铬铸铁耐磨性的研究进展与展望[J].铸造技术,2018,39(9):2138-2141.