铜钼混合精矿高效分离试验研究与应用

赖桂华

摘要:为提高铜钼分离效率,在小型试验和流程考查的基础上,对多宝山铜(钼)矿铜钼分离工艺进行了改进和药剂制度优化,将粗扫选流程由一次粗选、两次扫选改为两次粗选、一次扫选,捕收剂由煤油调整为煤油+废机油。工业生产表明:改造后,钼精矿钼品位、铜品位分别为45.939%、1.862%,铜精矿铜品位、钼品位分别为20.830%、0.143%;铜钼分离作业钼回收率提高至85%左右,钼综合回收率超过70%,较改造前钼综合回收率(59.60%)提高了10百分点左右,实现了选矿作业“能收早收”的目的;同时对废机油进行了回收利用,节约了选矿成本,提高了经济效益。

关键词:铜钼分离;斑岩型铜矿;铜钼混合精矿;废机油;药剂制度

中图分类号:TD952文章编号:1001-1277(2021)03-0060-03

文献标志码:Adoi:10.11792/hj20210312

中国钼资源非常丰富,占世界总量的37%左右,主要分布在河南、陕西、辽宁、河北等地,多以斑岩型铜钼矿形式存在[1-4]。2019年以来,世界工业对钼的需求越来越大,钼金属价格持续走高,市场行情大好,但中国的铜钼资源存在贫矿多、富矿少(大多数原矿钼品位在0.01%~0.10%)、共伴生严重、其他有用组分多、嵌布粒度细、辉钼矿与铜硫化矿可浮性相近等问题,铜钼分离仍然是行业内的一大难题[5-7]。因此,对铜钼混合精矿高效分离技术的研究尤为重要。本次试验通过对黑龙江多宝山铜业股份有限公司多宝山铜(钼)矿(下称“多宝山铜(钼)矿”)选矿厂现有铜钼分离捕收剂进行选择与优化,以及根据现场流程考查进行合理的流程改造,有效地提高了铜钼分离效率。

1矿样性质

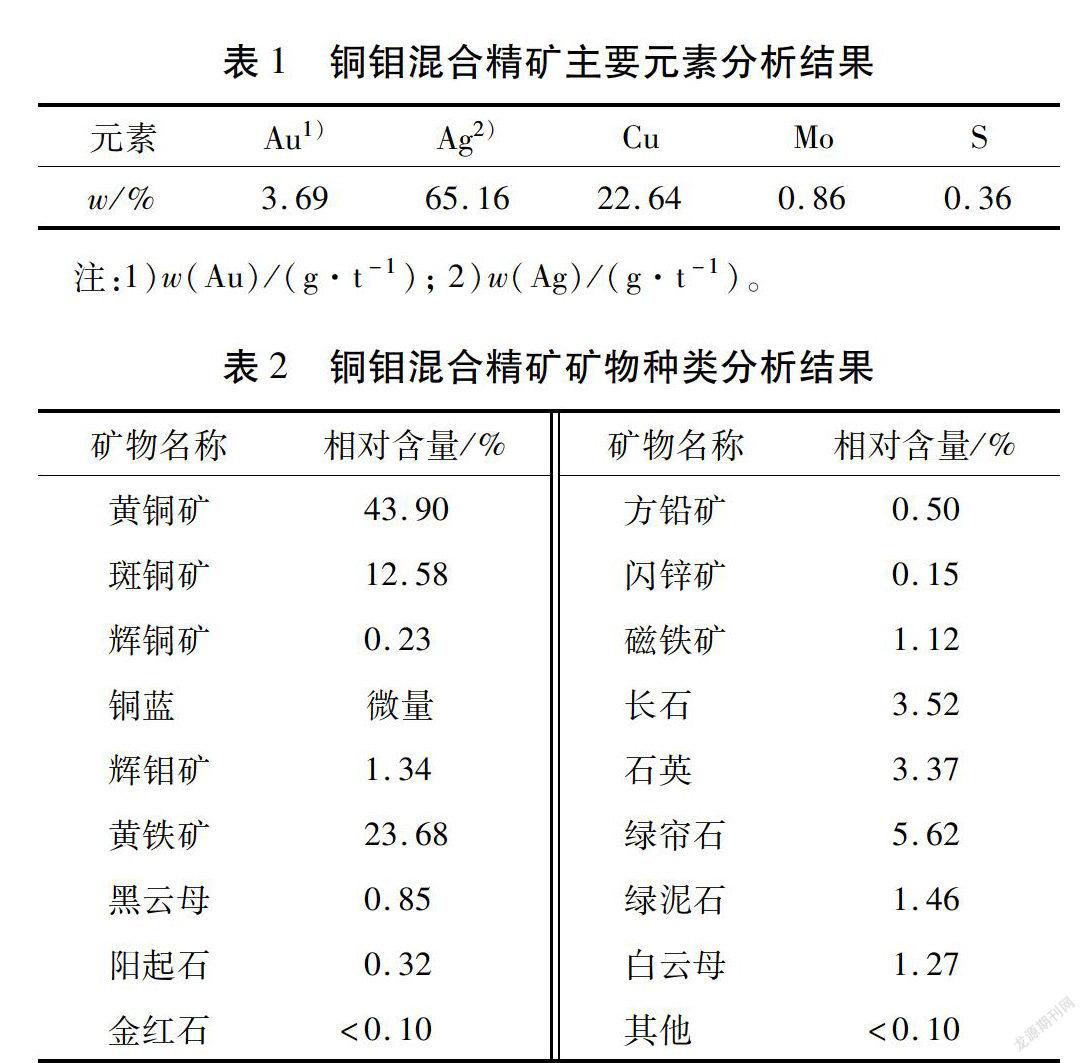

多宝山铜(钼)矿属大型斑岩型铜矿,除地表及浅层有少量氧化矿外,绝大部分为硫化矿,氧化率在5%~8%。矿石中主要金属矿物有黄铜矿、斑铜矿、辉钼矿、黄铁矿,偶见辉铜矿、闪锌矿和方铅矿;脉石矿物主要有石英、长石、白云母、绿泥石等。多宝山铜(钼)矿选矿工艺为铜钼等可浮浮选,铜钼混合精矿铜钼分离。铜钼混合精矿主要元素分析结果见表1,铜钼混合精矿矿物种类分析结果见表2。

2小型试验结果与讨论

2.1捕收剂

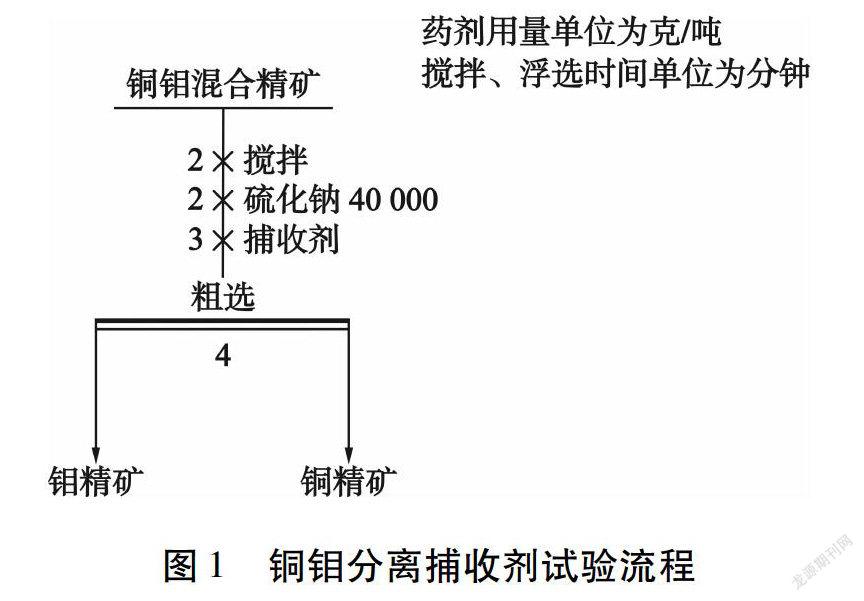

以铜钼混合精矿为试验矿样,以水玻璃为调整剂,分别以煤油、机油、废机油为捕收剂,进行铜钼分离一次粗选试验。试验流程见图1,试验结果见表3。

由表3可知:当捕收剂足量时,机油对钼的捕收效果明显优于煤油,且废机油与机油的效果几乎无差别;当机油用量为300g/t时,一次粗选钼回收率可达到82%~83%,同比煤油高4~5百分点。

2.2闭路试验

以煤油、机油作为粗选钼捕收剂分别进行闭路试验,第一组粗选为机油300g/t,第二组粗选为机油100g/t、煤油200g/t,第三组粗选为煤油300g/t,其他药剂制度及试验流程见图2,试验结果见表4。

由表4可知:单独采用机油作为粗选钼捕收剂时钼回收率最高,达91.82%,此时钼精矿钼品位为38.737%、铜品位为6.095%,铜精矿钼品位为0.064%;采用煤油+机油时,钼回收率为87.41%,此时钼精矿钼品位为40.804%、铜品位为3.129%,铜精矿钼品位为0.101%;采用煤油时,钼回收率为77.52%,此时钼精矿钼品位为41.264%、铜品位为2.473%,铜精矿钼品位为0.181%。当单独采用机油作为捕收剂时,虽然钼回收率最高,但钼精矿中铜品位高,影响产品销售及后续钼精矿的冶炼加工。因此,综合考虑,宜选用机油+煤油组合作为捕收剂。

实际生产中铜钼分离为六次精选,钼精矿钼品位仍有提高空间,实验室由于精矿产量小,继续进行精选浓度达不到要求,效果较差,故仅进行三次精选。

3铜钼分离粗扫选流程考查及改造

在前期探索试验及小型试验的基础上,对多宝山铜(钼)矿二期铜钼分离粗扫选流程进行了考查。浮选流程为一次粗选、两次扫选(见图3),钼粗精矿开路进入一期铜钼分离系统。采用该工艺流程进行铜钼分离生产时,钼综合回收率只有59.60%,回收率偏低,因此进行了二期铜钼分离粗扫选流程考查和工艺优化改造。取二期粗扫选样品进行品位测定,结果见表5。

由表5可知,扫一精矿与扫二精矿钼品位仍较高,导致钼金属在粗扫选中循环严重,铜精矿中钼品位偏高。因此,为了达到“能收早收、多收”的目的,将原一次粗选、两次扫选流程改为两次粗选、一次扫选流程(见图4)。改造后再次进行流程考查,结果见表6。

由表6可知,工艺改造后铜精矿钼品位降至0.198%。此外,根据流程考查结果,粗扫选钼回收率由改造前的67.55%提高至77.64%。

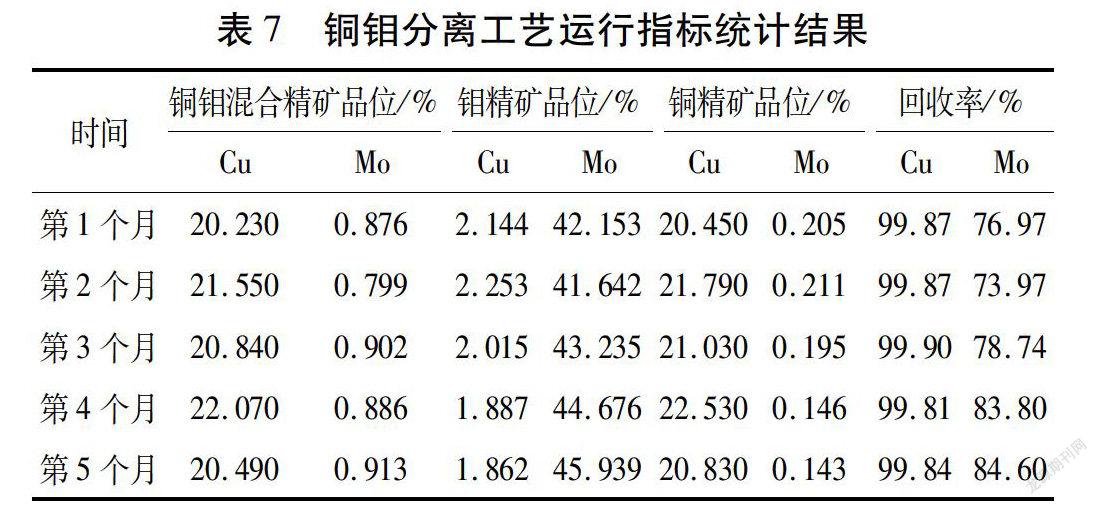

改造完成后,现場生产工艺流程为:二期铜钼分离系统为两次粗选、一次扫选流程,钼粗精矿并入一期铜钼分离系统精选作业,产出合格的钼精矿;一期铜钼分离系统为一次粗选、两次扫选、六次精选选别流程。根据现场情况对药剂制度进行了微调,连续5个月铜钼分离工艺运行指标统计结果见表7。

由表7可知,经过4个月调试指标趋于平稳,铜精矿钼品位控制在0.15%以下,钼精矿钼品位达到44%以上,铜钼分离作业钼回收率接近85%。铜钼混合浮选阶段,钼回收率约为83%,钼综合回收率约为70.55%。与改造前相比,钼回收率提高了约10百分点,钼精矿钼品位虽然略有降低(改造前钼精矿钼品位约为46.50%),但对钼精矿后续深加工没有影响。因此,新组合捕收剂的应用和工艺优化改造效果显著。

4结论

1)机油对钼的捕收能力较煤油强,有替代煤油作为铜钼分离钼捕收剂的可行性。

2)通过工艺流程改造,将一次粗选、两次扫选流程改为两次粗选、一次扫选流程,可有效提高铜钼分离作业钼回收率,降低铜精矿中钼品位。

3)少量添加機油配合煤油作为铜钼分离钼捕收剂,可显著提高钼回收率。多宝山铜(钼)矿采用50g/t废机油+250g/t煤油替代300g/t煤油作为铜钼分离粗选钼捕收剂。改造后,工业运行5个月,钼综合回收率提高了10百分点左右,达到70%左右。

[参考文献]

[1]雷贵春.德兴铜矿铜钼分离研究现状及研究方向[J].中国钼业,1998,22(4):53-55.

[2]张军成.铜钼矿石的选矿及铜钼分离工艺[J].矿业快报,2006(8):13-15,28.

[3]聂琪.试论我国钼矿选矿方法及研究现状[J].云南冶金,2010,39(2):34-36,55.

[4]李琳,吕宪俊,栗鹏.钼矿选矿工艺发展现状[J].中国矿业,2012,21(2):99-103,107.

[5]张文钲,徐秋生.我国钼资源开发现状与发展趋势[J].矿业快报,2006(9):1-4.

[6]谢小燕,邱显扬,罗传胜,等.辉钼矿可浮选性及其捕收剂的研究进展[J].中国钼业,2013,37(5):29-32.

[7]吕建业,沈耀平,张洪恩.辉钼矿表面特性及其可浮性的研究[J].有色金属(选矿部分),1992(4):4-8,41.

Abstract:Inordertoimprovecopperandmolybdenumseparationefficiency,thecopperandmolybdenumseparationprocessinDuobaoshanCopper(Molybdenum)Mineisrenovatedandthereagentregimeisoptimizedbasedonsmallscaletestandflowsheetinvestigation,duringwhichtheroughingscavengingflowsheetshiftstotwiceroughingandoncescavengingfromonceroughingandtwicescavenging,andthecollectorshiftsfromkerosenetokerosene+usedoil.Industrialproductionshowsthatafterrenovationmolybdenumgradeis45.939%andcoppergradeis1.862%inmolybdenumconcentrate;coppergradeis20.830%andmolybdenumgradeis0.143%incopperconcentrate;forcopperandmolybdenumseparationoperation,molybdenumrecoveryrateisincreasedtoaround85%,andcomprehensivemolybdenumrecoveryrateexceeds70%,about10percentagepointshigherthanthat(59.60%)beforetherenovation,livinguptotheideaof“recoverasearlyaspossible”formineralprocessingoperation;inthemeantime,usedoilisrecoveredandreused,savingmineralprocessingcostandincreasingeconomicprofits.

Keywords:copperandmolybdenumseparation;porphyrytypecopperore;copperandmolybdenummixedconcentrate;usedoil;reagentregime