CFB锅炉降低脱硫成本的有效途径

张景伟 王峰

摘要:本文对循环流化床锅炉石灰石系统改造及石灰石系統运行调整进行了介绍,通过石灰石系统运行存在的问题,对石灰石系统进行改造并对运行情况进行了优化调整。

关键词:循环流化床锅炉 石灰石系统 运行调整

0概述

循环流化床锅炉技术是一种高效、清洁燃烧,不仅具有燃料适应性广的燃烧技术,还具有优良的环保性能。由于采用低温燃烧和分级送风,有效抑制了NOx的生成,通过炉内添加石灰石脱硫减少了SO2的生成,本文主要介绍了石灰石系统运行存在的问题及采取的改造方案和运行优化调整措施,提高石灰石系统运行的稳定性,从而达到在环保参数达标排放的前提下有效降低脱硫成本。

1设备概况

潘三电厂安装2台DG440/13.8-Ⅱ8型CFB锅炉,是东方锅炉(集团)股份有限公司在消化吸收引进技术的基础上,自主开发,具有自主知识产权的第三代国产135~150MW等级的循环流化床锅炉。锅炉主要由一个膜式水冷壁炉膛,两台汽冷式旋风分离器和一个有汽冷包墙包覆的尾部竖井组成。炉膛与尾部竖井之间,布置有两台汽冷式旋风分离器,其下部各布置一台“J”阀回料器。锅炉采用前墙给煤后墙滚筒冷渣器排渣。

2 原石灰石系统及存在的问题

2.1原石灰石系统

潘三电厂石灰石系统原设计一套石灰石粉给料系统,一个石灰石粉仓,两台石灰石粉气化风机,每台锅炉对应一台石灰石粉给料机,采用气力输送方式将石灰石粉从炉前墙四个给料口送入炉膛。

图(1)为石灰石粉系统,石灰石粉仓内加料系统是由石灰石罐车通过一根进料管,用罐车自身的压缩空气系统产生的高压空气将石灰石粉从罐顶送入石灰石仓内。石灰石仓下部有两个上下缓冲仓,保证石灰石粉的给料稳定,下缓冲仓下部有石灰石粉给料机,调整石灰石给料机的开度大小控制石灰石粉的用量,在炉前下部还布置有四个石灰石入口,通过此口可将粉状石灰石注入燃烧室,与燃烧过程中的SO2反应,除去SO2。

2.2原石灰石系统存在问题

2.2.1石灰石输送管道易堵管

石灰石输送系统在运行过程中经常出现局部堵管的现象,特别是在弯头处,出现堵管后进入炉内的石灰石粉中断,造成二氧化硫升高,脱硫效率下降,经分析,造成堵管主要是因为石灰石物料在管道内流化不好,造成流化不好主要原因为石灰石颗粒大及石灰石潮湿,为了解决堵管问题,一方面采取在弯头处安装压缩空气管道,定期进行吹扫,避免大颗粒长时间沉积堵塞,另一方面通过加强石灰石入厂的颗粒度和水分的监管,从根本上解决堵管的问题。

2.2.2石灰石口易板结堵塞

入炉石灰石口易出现结焦堵塞,每次停炉检查发现四个石灰石入料口都堵塞,造成石灰石系统出力受到限制,脱硫效率下降,为了解决这一问题,通过对石灰石入料口进行改造,将原直接进入炉内的四个石灰石入料口分别接到四个落煤管处,这样石灰石粉既能与煤充分混合又避免了石灰石口堵塞,从而保证了石灰石系统的出力,使环保参数达标排放。

2.2.3石灰石给料机卡涩

石灰石输送系统在运行过程中经常出现石灰石给料机卡涩的现象,主要原因是石灰石颗粒较大或石灰石中有杂物造成,采取将给料机的旋转叶片与壳体之间的间隙稍微放大,另一方面从源头控制石灰石颗粒及杂物问题,卡涩不严重时,通过给料机反转后可恢复运行,不能恢复时则联系检修处理。

3增加石灰石颗粒系统

我厂原石灰石系统投用方式为利用压缩空气吹送粉末至炉内,此种调节手段虽可以在短时间内将SO2排放量控制在规定范围以内,但也存在由于石灰石粉的过投或欠投而造成的排放参数长时间处于较低水平或大幅波动的情况出现,以致造成石灰石的浪费及含硫量排放过大等不良后果,且此套脱硫系统日常维护量较大、送粉管道容易堵塞、给料机易卡涩等问题也为环保参数排放的控制带来了不稳定性,另外随着国家对于环保要求更加严格,以及我厂两台锅炉分别增设了煤泥掺烧系统,仅靠原有的这套石灰石送粉装置是难以满足的,鉴于上述原因,我厂增设了石灰石颗粒掺烧系统.

石灰石颗粒系统设计在炉前仓上煤皮带处,加设一套可以通过手动设定掺加比例来自动进行的石灰石颗粒添加系统,石灰石将按要求以固定颗粒度与煤粉共同进入炉膛燃烧。

石灰石颗粒系统增加后,不仅有效控制住了环保参数的达标排放,同时石灰石利用率更高,节约了成本。下面对石灰石系统改造前后进行参数对比:

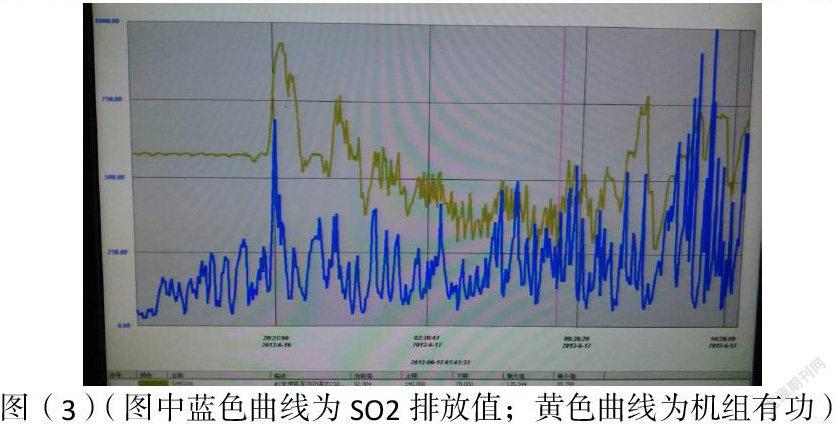

3.1 改造前,不同负荷情况下,通过石灰石粉控制SO2排放量。

通过上图可以看出投用石灰石粉,在负荷波动时SO2含量波动较大,连续升负荷时SO2含量上升较高,时常超过规定值,而连降负荷时SO2含量又下降的较低。

用石灰石粉控制SO2,主要存在以下问题:

1、二氧化硫排放波动较大。

2、石灰石有效利用不高、灰渣、氧化钙含量大、浪费。

3、维护量大、易堵、对于压缩空气品质要求高。

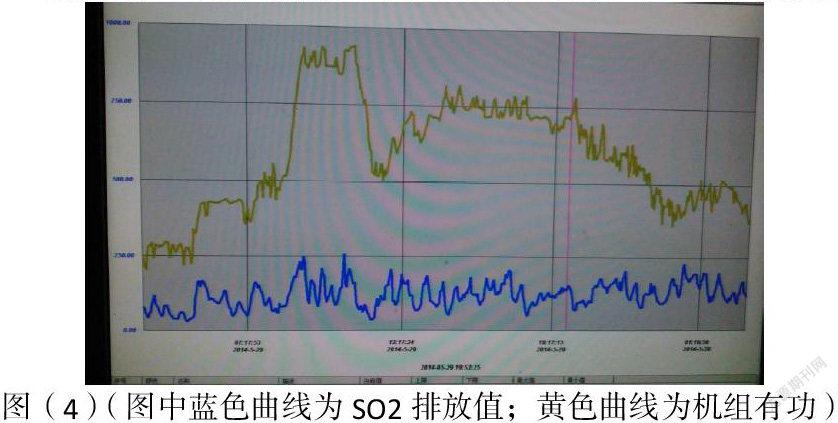

3.2 改造后,不同负荷情况下,通过石灰石颗粒对SO2排放量的控制。

通过上图可以看出,在石灰石掺加系统改造为颗粒并随煤颗粒一同按比例进入炉膛燃烧时,因煤中含石灰石的量是相对固定的,所以即便负荷大幅变化、给煤量激增或减少时,SO2排放量仍然得到了较好的控制,负荷曲线在上升或者下降的过程中,其排放量均保持在正常范围以内且较为平稳。

3.3改造前后石灰石中钙的利用率对比

掺烧石灰石粉和掺烧石灰石颗粒两种控制途径下SO2的排放量和石灰石的利用率进行了比较。

通过图(5)曲线我们看出在2014年一季度的Ca/S要明显低于2013年一季度的Ca/S,即掺烧石灰石颗粒时Ca的利用率明显要高于掺烧石灰石粉时Ca的利用率,当然这样高效的利用率必须要在保证石灰石品质和合理颗粒度的情况下。目前我厂在石灰石给料系统改造后,将其颗粒度控制在5~8mm范围,含钙量在90%以上,与煤量的掺烧比例基本控制在3~5%,氧量2%~3%,这样即使在机组负荷有大幅波动的时候也可以有效控制SO2排放值在200mg/m3以下,取得了不错的效果。

4石灰石粉系统改造

我厂增设了石灰石颗粒掺烧系统后,原石灰石粉系统只做为辅助调节,但由于石灰石给料机旋转叶片与壳体之间的间隙较大,造成给料机不运行时,也有大量的石灰石粉通过间隙下落输送至炉内,造成石灰石粉浪费,同时原石灰石粉系统设计不能投入自动运行,为了石灰石系统能够自动调节环保参数,同时为了降低石灰石粉用量,节约成本,需对现有石灰石粉系统进行了改造。

改造的主要方案:

1、拆除上缓冲仓,保留下缓冲仓,拆除部分用管道连接,增加电动型调节阀,控制石灰石的给料量和实现远控。

2、将原给料阀拆除,更换新的旋转给料阀及配套的喷射供料器(混合器)。将原来的分体式叶片改为一体式叶片,且叶片厚度增加且表层镀铬;叶轮端部增加围板,避免物料向两轴端扩散而导致轴封磨损泄露;在叶片之间增加挡板,减小给料阀容积。

3、将原给料机电机更换为变频电机且功率加大,保证系统在低频率下电机安全工作;配套的喷射供料器采用文丘里管原理,在喷射器内形成負压,从而减少压缩空气的反串进入旋转给料阀,减少磨损,给料机能够实现变频控制,线性给料,给料机给料量调节最小能达到0.2t/h,并且保证给料机停止运行时不漏料。

4、将旋转给料阀正确安装,让其排气管道方向和输送管道方向一致,以便叶片在旋转过程中带动的气通过排气口体排出,不在阀壳体内形成紊流,从而减少阀芯及阀体的磨损。

5、设置管路切换阀,将现有粉仓正下方一套新设系统输送管道改造切换到1#、2#炉的输送管道,作为备用系统。

石灰石粉系统改造后,不仅石灰石系统实现了自动控制,而且进一步提高了石灰石利用率,节约了脱硫成本,二氧化硫排放值更可控。

5改造后的效果

潘三电厂通过增加石灰石颗粒系统和对石灰石粉系统进行改造,完全确保了环保参数的达标排放,同时最大程度上减少了石灰石用量,节约了石灰石成本,提高了经济效益。不仅如此,原来的石灰石粉系统对压缩空气相当依赖,且易堵易卡涩,维护起来费时、费力,环保参数控制需人为调节操作,改造后的系统简单、稳定、易维护,实现了自动控制,为电厂节省了有效的人力和物力。

结束语

本文中介绍的增加石灰石颗粒系统和对石灰石粉系统的改造,操作简单,与原石灰石粉系统相比维护量大大减少,能平稳有效的控制SO2排放量,有效的节约了脱硫剂的使用,且实现了二氧化硫排放的自动控制。

作者简介:

张景伟 淮南矿业集团发电有限责任公司潘三电厂 邮编:232096

Email:zjwryy@163.com 联系电话:0554-7637862

王峰 淮南矿业集团发电有限责任公司潘三电厂 邮编:232096

淮南矿业集团发电有限责任公司潘三电厂