复杂环境下混凝土拆除施工技术探讨

摘要:本文结合了银盘水电站三期工程渗水点压重混凝土拆除施工时,爆区四周均与新浇混凝土或建基面相接、出渣通道被中断的复杂环境,通过计算确定最大段起爆药量,严格控制最大单响进行爆破设计,同时介绍了减小爆破振动的措施以及特殊的出渣方式。

关键词:复杂环境;混凝土;拆除;控制爆破

1、环境分析

乌江银盘水电站三期工程基坑岩溶渗漏流量最大时达6000m³/h,为实现将岩溶渗漏通道完全封堵,建设各方共同研究后决定,在岩溶渗漏区采取混凝土覆蓋,以压重方式创造能关闭闸阀、变动水为静水的施工条件后,进行反灌处理。压重混凝土覆盖区域包括上闸首Ⅱ区左块、闸室一左块、闸室二左块、闸室三左块,均浇筑至高程166.0m,最大浇筑厚度达10m³,水流方向长48m,左右方向宽32m。

压重混凝土浇筑区域因基岩开挖尚未达设计高程,且压重混凝土浇筑时系水中浇筑,又未清基,压重混凝土不能作为永久建筑物的一部分,反灌处理结束后需将其挖除。为使渗水对主体工程的影响最小,渗水点周边不受影响的仓面需要继续上升。在进行拆除开挖时,渗水点及周边环境如下:

(1)与压重混凝土相接的闸室右块混凝土已浇筑至176.8m高程,且压重混凝土上游侧和左侧均为边坡建基面,即爆区四周均与这些新浇筑混凝土或建基面相接;为形成良好的临空面以及加快施工进度,将爆区分为掏槽块、周边块、中间块,分别进行爆破设计。

(2)出渣通路已中断,需采用挖机接力、局部位置辅以门塔机吊渣的出渣方式。

2、爆破技术

2.1最大段起爆药量

安全质点振动速度的相关设计技术要求:

(1)《乌江银盘水电站三期工程开挖施工技术要求》(长银设[2011]第003号)中第4.3.6条:“①新浇筑混凝土基础面、边坡锚索(杆)、新灌浆区的质点振动速度见表4.1~2。②设计边坡面和建基面上的安全质点振动速度≤12cm/s。”

(2)《乌江银盘水电站基础帷幕灌浆及排水孔施工技术要求》(长银设[2008]第007号)中第1.9条:“在已完成或正在进行灌浆作业的区域附近30m内不得进行爆破作业,如必须进行爆破时,施工单位应作出专门的爆破设计,采取可靠的减震、防震措施,并控制安全质点振动速度小于1.2cm/s,各项措施须经监理人批准后方可实施。”

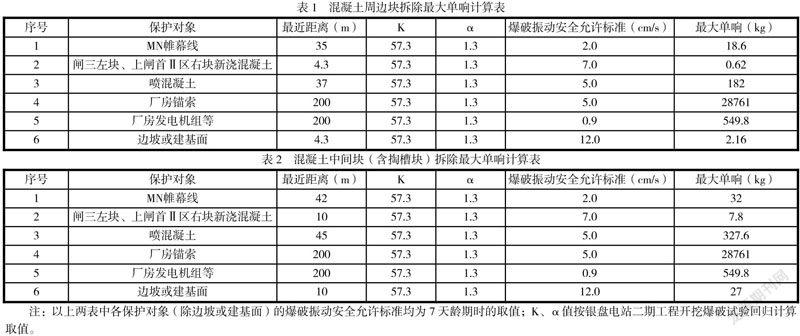

综上所述,并结合爆破区周边建筑物分布情况以及《爆破安全规程》(GB6722-2003)中爆破振动安全允许距离计算公式:Q=R3(V/K)3/α,计算得混凝土周边块、中间块(含掏槽块)拆除时各保护建筑物要求的爆破安全允许标准及最大单响药量分别见表1、表2。

从被保护建筑物要求最大单响可以看出,由于爆破区距离新浇筑混凝土太近,最大单响要求很低,结合计算,在进行混凝土周边块爆破时最大单响按0.62kg控制,混凝土中间块爆破最大单响按7.8kg控制。

2.2爆破参数

2.2.1压重混凝土掏槽块爆破参数

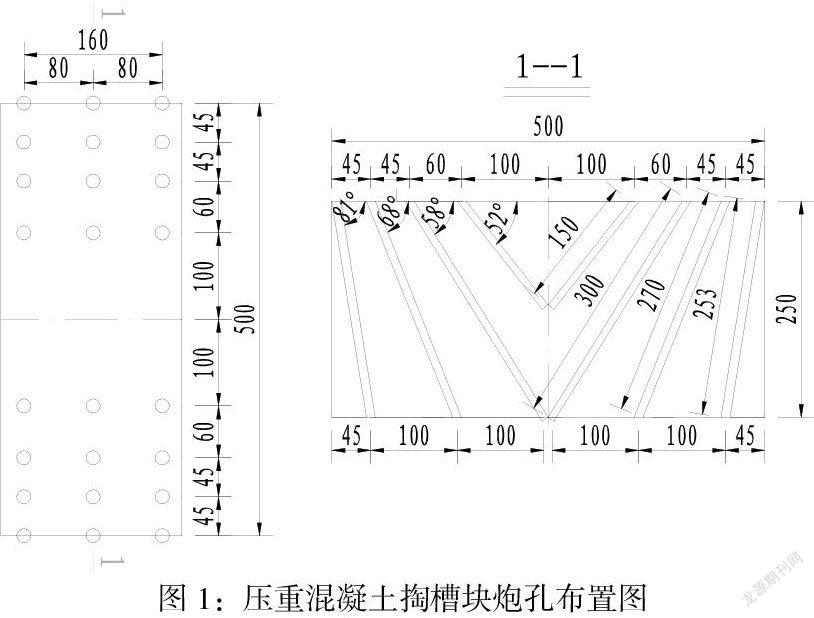

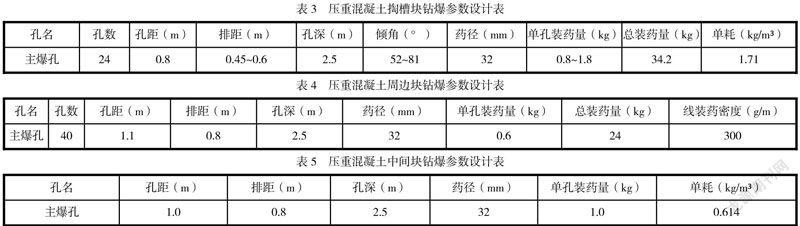

压重混凝土为封闭结构,如何进行掏槽是控制爆破质量、达到良好爆破效果的先决条件。根据压重混凝土浇筑情况,在其中间位置选一面积为1.6m*5m的爆块进行掏槽爆破。掏槽爆破采用手风钻钻孔,孔径38mm,炮孔间距0.8m,排距0.45~0.6m,孔深1.5~3.0m,掏槽爆破孔均为斜孔,倾角52°~81°,对称布置。爆破孔内采用φ32药卷连续装药,单孔装药量为0.8~1.8kg,最大单响5.4kg(按中间块最大段起爆药量控制)。炮孔布置见图1,爆破参数见表3。

2.2.2压重混凝土周边块爆破参数

由于压重混凝土周边块爆破时最大单响很小,为0.6kg,而单个炮孔内装药量不大于最大单响,因此,周边块拆除按预裂爆破设计,将混凝土拉裂后用冲击锤凿挖。采用手风钻钻孔,炮孔间排距为1.1m*0.8m,孔深2.5m,φ32药卷间隔20cm装药,中间用导爆索连接,单孔装药量为0.6kg,单孔单响,炮孔均为垂直孔。由于装药量小,考虑爆破效果,爆块方量按2.0m厚计算。爆破参数见表4。

同时,在压重混凝土周边钻两排防振孔,间排距0.25m*0.25m。其中压重混凝土与结构混凝土相接处用YQ-100潜孔钻一次性钻至基岩面以下2m,孔径90mm。而压重混凝土与边坡建基面相接处采用手风钻按其分层情况钻至爆块下层1m或边坡建基面,孔径42mm。最外一排爆破孔距压重混凝土浇筑边线1.5m。

2.2.3压重混凝土中间块爆破参数

采用手风钻钻孔,炮孔间排距1.0m*0.8m,孔深2.5m(爆块方量按2.0m厚计算),采用φ32药卷连续装药,单孔装药量为1.0kg,最大单响5.0kg。爆破参数见表5。

3、施工方法

压重混凝土采用分层分块爆破,手风钻钻孔,小药量爆破拉裂,冲击锤破碎解小,挖机接力出渣,局部位置辅以门塔机吊渣、人工配合。防振孔采用手风钻和潜孔钻钻孔,其附近混凝土在相应爆块爆破完成后用冲击锤凿除。

施工工艺流程:测量放线→钻孔→装药、联网→安全防护→爆破、通风散烟→冲击锤处理→出渣。

(1)测量放线

每循环在掌子面上精确放出设计周边轮廓线,掏槽块施工时放出其中心线位置,周边块施工时还需放出防振孔位置,并及时检查、标识上一循环的超、欠挖情况,以指导开挖作业。

(2)钻孔

爆破孔均采用手风钻造孔,部分防振孔采用YQ-100潜孔钻钻孔。按照设计钻爆图(见附图)进行钻孔作业,每排炮按“平、直、齐”的要求进行检查。防振孔的孔位偏差不大于2cm,其它炮孔孔位的偏差不大于5cm。

已完成钻孔的爆破孔,孔口予以保护,对于因堵塞无法装药的炮孔,予以冲孔或补钻,钻孔经检查合格后方可装药。

钻孔孔口位置、角度和孔深符合爆破设计的规定。钻孔偏斜度不得大于1°。

(3)装药、联网

炮工按钻爆设计参数装药,采用非电毫秒雷管延时起爆。周边块采用Φ32药卷间隔装药,中间块及掏槽块采用Φ32药卷连续装药,装药结束后,按照相应钻爆图联结爆破网络。

(4)安全防护

压重混凝土每次爆破时,在装药、联网结束后,铺设铁丝网和沙袋将爆区覆盖,防止飞石对周围建筑物、设备等造成损害,爆破完成后全部进行拆除。同时考虑挖机在施工过程中需采用塔机吊入吊出工作面,且爆破次数多,循环时间短,挖机转移不便,爆破前用铁丝将保温被与竹夹板绑定后将开挖面挖机油缸外表面包裹,爆破完成后拆除。

(5)爆破、通风散烟

安全防护工作完成后,即可进行爆破作业。混凝土拆除为浅孔爆破,采用自然散烟。爆破完成15min后,检查人员方可进入工作面。

(6)冲击锤处理

爆破对象强度高、爆破药量小,每次爆破后,需先用冲击锤对爆块进行凿挖,使其松散并避免出现较大粒径渣料,以方便出渣。压重块周边块施工时,同时将相应爆块区域内防振孔附近混凝土凿除,与爆块一同出渣。

(7)开挖出渣

由于出渣通路已被中断,开挖渣料不能直接装车。根据现有施工机械设备及其布置和利用情况,压重混凝土拆除主要采用1台长臂挖机和2台日立ZAX240接力出渣,局部位置辅以门塔机吊渣、人工配合。将闸室三左块浇筑至EL174.8高程后停止浇筑,作为装车平台。用塔机将日立ZAX240挖机吊至开挖面,从上游至下游逐次将渣料转移至闸室三左块附近,由于压重混凝土覆盖区在上下游方向达48m,最远处渣料至少需转移4次才能到闸三附近。同时,考虑长臂挖机工作范围,在闸三左块上游侧预留一爆破块作为转渣平台,将集中在其附近的渣料全部轉移至闸三左块后出渣。预留块在主体部分开挖完成后另行拆除。

4、爆破安全监测

在MN帷幕线、闸室右块和闸三新浇筑混凝土、上游侧和左侧基础面上设置振动监测设备,对爆破振动进行监测,根据监测结果及时调整爆破参数。

参考文献:

[1]爆破安全规程[S].北京:中国标准出版社

[2]爆破设计与施工[M].北京:冶金工业出版社

作者简介:邓辉红,1971年12月出生,男,汉族,籍贯(湖南省长沙市),学历:大学本科,专业:土木工程,职称:高级工程师,研究方向:水工建筑。