关于半月钻钻孔的研究与应用

李福彬

摘要:连接器中的接触件插孔插针零件,一般都有对接端和压接端孔。这类零件在加工时,不能一次成型。为了保证对接端的精度,车削成形落料时,须先从对接端开始车削加工,而压接端的孔则需要调头钻孔。接触件零件的孔径大部分在Φ2以内,目前,行业内大都采用麻花钻钻孔。麻花钻由于容屑槽小,排屑易和孔壁摩擦,造成孔壁起皮或严重的刀痕。本文通过对半月钻的研究,改进半月钻的钻尖结构,解决了接触件压接端孔壁起皮和严重刀痕的问题。

关键词:连接器;接触件;钻孔;麻花钻;半月钻

中图分类号:[TD41] 文献标识码:A 文章编号:1674-957X(2021)06-0083-02

0 引言

随着科技的发展和市场对连接器需求的增加,接触件插孔插针等零件的需求也跟着成倍增长。然而,随着越来越多的同行企业加入市场份额的争夺,接触件零件的质量标准要求越来越高。想要在激烈的市场竞争中保持竞争力,守住和扩大市场份额,必须通过创新,实现降本增效。目前,我公司加工的接触件月均产量在400万件左右,为了提高零件的加工效率,调头钻孔采用的是非标自动化机床加工,刀具使用的是普通麻花钻。然而,非标机床由于精度较标准机床差,且麻花钻钻孔存在诸多缺点,钻孔后孔壁易出现刀痕或起皮等质量问题,严重制约了我公司的生产发展。因此,对半月钻钻孔的研究应用,对我公司的发展有着重要的意义。

1 零件加工概况

1.1 零件结构分析

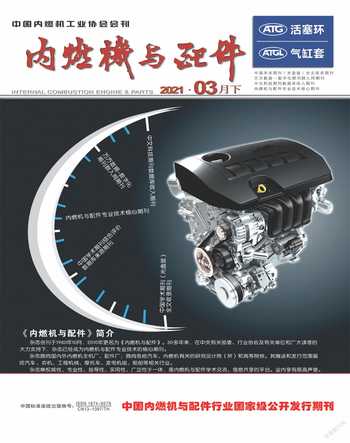

在接触件零件中,常见的是插孔和插针,零件结构示意图如图1所示。对插孔来说,零件两端都存在孔,分别是对接孔和压接孔。对接孔是实现连接器功能的关键部位,精度要求较高。一般来说,在车削成形时,优先保证的是对接端的精度,因此,另一端的压接孔需要单独的设备调头加工。而我公司目前则使用的是非标自动化尾孔机钻孔。对插针来说,SR端是零件的对接端,SR针体和插孔的对接端相互配合,实现连接功能。因此SR端的精度要求也比较高,加工时优先保证SR端,压接端的孔需要调头钻孔。因此,从零件结构来说,不管是插孔还是插针,都需要调頭钻孔。

1.2 现状描述

目前我公司加工的接触件零件中,涉及到非标机床钻尾孔的零件月均在30款以上,各零件孔径大小和深浅不一,加工难度不一样。对于孔深和孔径较大的零件,由于调头钻孔涉及到二次装夹,零件中心不易对齐,钻孔使用麻花钻加工存在工艺难点。主要表现为:麻花钻钻到孔底时,因中心不稳,且刀刃是螺旋状的,排屑排出时很容易和麻花钻相挤压,孔壁容易被铜屑挤出刀痕或起皮,并且加速麻花钻的磨损。因而这一类孔加工难度大,质量差,且麻花钻使用寿命短,1根麻花钻只能加工1000只零件。影响了零部件的生产进度和产品质量。如图2所示为孔壁起皮的现象。

1.3 原因分析

在出现过的孔内起皮案例中,不合格零件都存在一个共同点,就是孔深,或是孔径大。我公司出现过质量问题的零件中,孔径孔深分别是Φ2.6*5.5L、Φ0.9*5L、Φ1.2*4.2L,表现都为孔径大或是孔深。经过调查,这些零件都是非标设备钻孔,而相同的零件在仪表车上加工则不会有起皮的现象,而仪表车使用的是自制半圆钻。

因此,我们分析零件出现孔壁起皮的原因是两方面引起。一是非标设备精度相对较差,二是麻花钻排屑不畅引起。因为越是孔径大的零件,排屑越大,而孔越深,排屑越不容易排出来,加上非标机床的跳动精度差,个别零件的排屑在孔内和麻花钻的后刀面在孔壁上相互挤压,从而造成孔壁上有积屑馏甚至起皮的现象。而排屑不畅,在孔内挤压,又造成了麻花钻的磨损,导致麻花钻寿命低,孔壁上出现刀痕。最终造成了不合格零件的产生。

2 半月钻研究

2.1 半月钻简介

半月钻和扁钻最明显的不同是半月钻的刀体位于刀体的一侧,从外径整体的中心磨了一半,所以半月钻也叫半边钻、半圆钻。半月钻只有一条切削刃,由于半圆钻只有一个半圆的大小,刀刃呈现直线型,在钻孔时,孔径有一半可以容屑,铜屑不会和孔壁及刀刃摩擦。因此排屑效果比麻花钻好,避免了因排屑不畅导致的铜屑在孔壁出现挤压的情况,被广泛应用在铜、铝等合金的钻孔加工。

2.2 半月钻结构分析

2.2.1 常规半月钻

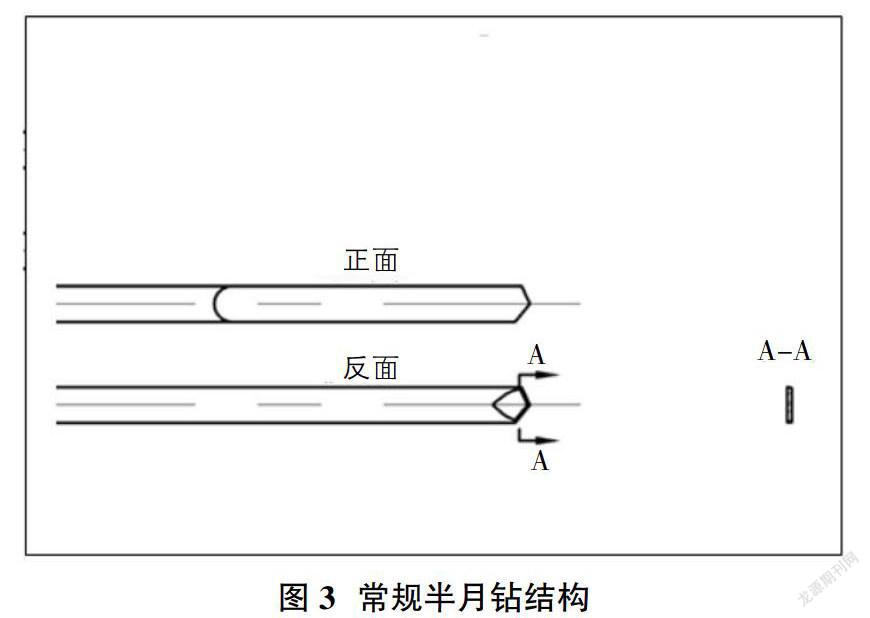

常规的半圆钻可以通过操作者简单的刃磨,即用合金圆棒在砂轮上刃磨,每个人的经验和手法不一样,磨刀质量也不一样。刀具结构如图3所示。

从刀具结构中可以看出,常规的半圆钻是直柄型的,即孔径有多大,就只能需要多大的合金圆棒加工。其次,在钻尖处,半圆钻类似麻花钻一样,有切削横刃,且有两个斜面,并且后刀面磨了排屑的缺口。经过验证该种结构的半圆钻用在非标机床上,存在以下不足。

①常规半圆钻是直柄型的,但非标的刀具夹头只有1种规格,因此用在非标上还需加装套筒,才能实现刀具的装夹。加装套筒后,刀具中心不能保证,导致孔偏。②由于常规半圆钻不能磨成圆锥形的刀尖,只能增加两个后刀面,存在切削横刃,横刃的存在增大了切削阻力,因此半月钻在非标机上容易因为机床径向跳动大,切削阻力大而使钻头折断,因此不能实现在非标机床上加工。

2.2.2 圆锥刀尖型半月钻

针对常规半圆钻不能在非标机床上加工的特点,对半圆钻进行了改进。首先将直柄型的改成和非标机夹头规格一致的。改成和非标机夹头一致后,半圆钻可以直接安装在非标机床上的刀具夹头上,增加了刀具的中心度,使零件同轴度更高。其次,改善零件的钻尖部分,取消横刃,钻尖处改成圆锥形。该结构的改善,可以减小零件加工时的轴向切削力,提高半圆钻的刚性,保证钻头不易折断。改进后的零件结构如图4所示。

2.3 半月钻应用效果

圆锥刀尖型半月钻容屑槽宽,排屑效果好于麻花钻。且刀柄和刀尖的改善,解决了在非标机床上加工不稳定、精度差差的问题。如图5所示为一款插孔零件用圆锥尖型半月钻加工的孔内状态。该零件孔径Φ0.7,孔深7mm,属于难加工零件,用麻花钻加工无法加工。从加工的零件来看,质量稳定,孔壁光滑,没有刀痕和起皮的现象发生。在钻头不断的情况下,一只半圆钻可以加工1万以上的产品。

3 结论

本文通过对半月钻的结构分析和研究,改进了常规半月钻的结构,使其替代了麻花钻钻孔加工,解决了我公司加工接触件深孔、大孔零件加工难的问题。改进后的圆锥形半月钻有三个优点:一是半月钻容屑槽宽,相比于麻花钻,排屑不会和后刀面挤压导致孔内起皮或产生刀痕;二是半月钻改成统一的柄径后,实现了非标机床的装夹,提高了刀具和主轴的中心对中度;三是对半月钻刀尖的改善,改善后的圆锥形取消了横刃,减小了钻孔时的轴向阻力,减小了零件的跳动,提高了零件的加工质量。改善后的半圆钻适用于铜合金小型接触件的加工,目前我公司已广泛应用。

参考文献:

[1]袁哲俊,刘献礼.金属切削刀具设计手册(第二版)[M].北京:机械工业出版社,2018.

[2]张策主编.机械原理与机械设计[M].北京:机械工业出版社,2004.