轴套类零件的数控车编程与加工方法探析

刘润春

摘要:本文全面分析了数控加工工艺的问题,确保其工艺可以达到标准,另外还介绍了轴套类零件的数控车编程与加工方式,通过利用编制程序完成仿真加工,获取数控车床加工过程中所核心的指令以及编程和加工过程中所需要的注意事项,能够为今后相关工业的生产提供更加有力依据,以此来全面推动工业的建设与发展。

关键词:轴套类零件;数控车编程;加工方法

中图分类号:TG519.1 文献标识码:A 文章编号:1674-957X(2021)06-0078-02

0 引言

对于轴、套类零件,形状非常复杂,并且每个批量也各不一样,所以会对数控车床的加工造成严重的影响,为了确保数控车床编程和加工流程能够顺利进行,需要对轴、套类零件的性能,包括形状、材料、精度、技术需求等进行全面的分析,根据分析结果制定出完善的机械加工工艺流程,对降低整个工业的生产成本、提高生产质量具有极大地促进作用。本文以轴套类零件为研究对象,深入探析轴套类零件的数控车编程与加工方法。

1 零件结构分析

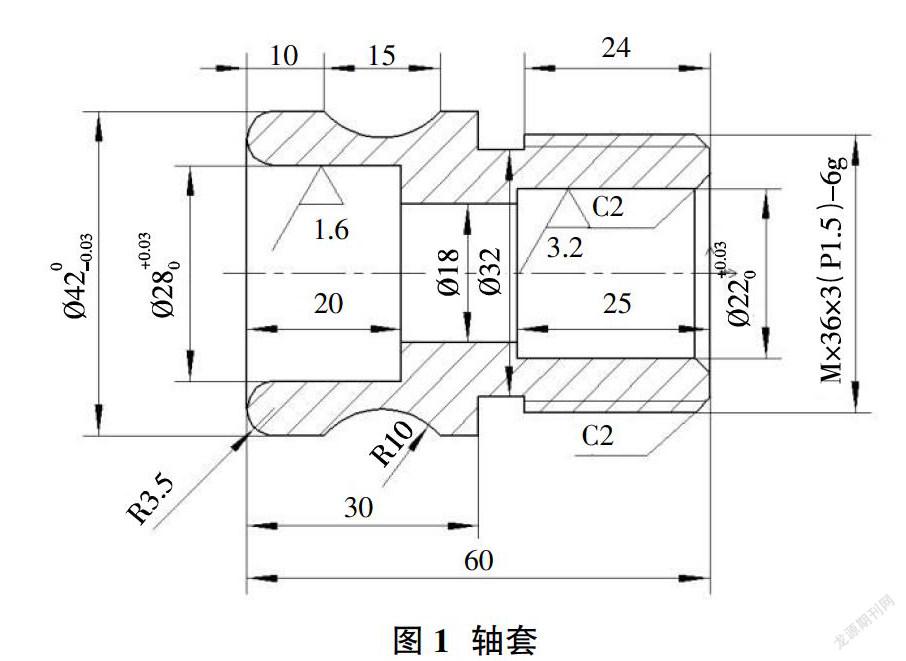

轴套类零件属于一种回转性的套类零件,主要是适合应用在数控车床上,完成相关的加工和编程工作。轴套类零件的结构非常复杂,所以在加工上难度系数较大,技术人员在制定工艺和对刀具选择的过程中,都需要自身具备娴熟的操作技能和专业知识水平,能够确保各个环节的工作可以顺利进行,另外,在对程序编制和工件测量上都需要技术人员有丰富的经验,能够及时准确的判断出其具体的需求和数据参数。轴套类零件主要分为内外两个面,每个表面所包含的内容各不相同。轴套结构如图1所示。

2 数控加工工艺问题分析

2.1 轴、套类零件定位基准通常为轴线

轴套类零件的定位基准通常左段会设为轴线A,右段设为轴线B,A基准设为第一,或者为设计基准。在加工过程中需要先对零件的左段进行加工,加工完左段之后再对其右段进行进行加工[1]。零部件在掉头加工过程中,一定要做好左右两段的同轴度问题的分析,针对该问题目前最常采用的方式就是利用数控车床上的三爪卡盘装夹以及自身的定位技术,轴套类零件在装夹时可以通过找到准确的定位就可以有效解决上述问题。定位精准度通常为圆跳动量需要在0.1mm以内。

2.2 合理选择切削用量

要想确保金属切削加工能够高效率的完成需要满足三个标准:被加工材料、切削工具、切削条件。这些都直接决定整个加工的时间,刀具实际使用的寿命以及整个加工的质量,所以在开展该工作时,一定要结合实际情况满足上述三个条件,在多方条件集成下能够使加工工作顺利进行。目前效果显著,使用成本较低的一种加工方式就是切削条件。切削条件包括三个要素,分别为切削速度、进给量以及切深刀具所直接所引起的一种严重性损伤。随着科学技术的不断提高,切削速度也随之逐渐提升,并且刀尖的温度也在不断的升高,在实际操作过程中机会导致机械出现严重的磨损现象或者是化学磨损现象。如果切削的速度逐渐提高,能够提高到20%,在这种情况下,刀具的寿命也会逐渐减少,减少至1/2。但是进给量大,切削的温度加大,后面操作过程中对机械造成的磨损也会逐渐加大。与切削的速度相比,该机械对刀具造成的影响明显较小。切深对刀具所产生的影响虽然没有切削速度、进给量大,但是微小切深切削的过程中,被切削的材料会产生一层非常明显的硬化层,这样会对刀具的寿命造成严重的影响。在加工的过程中一定要根据被加工的材料、硬度、切削状态、材料种类等特征对切削速度进行合理化的选择。

2.3 合理选择数控车床和刀具

在对数控车床以及道具选择的过程中,仅仅依靠工作人员的经验对其进行选择是无法保障整个工程顺利进行的,还需要在基础上结合零件图纸,最常采用的数控车床型号一般为CKA6150i的数控卧式车床,车床运行过程中的操作系统型号为FANUC0iMate-TC,这种型号机床的进给精度通常达到0.001mm,核心轴的运转速度最高每分钟可以达到3000,属于一种无极变速。在对数控机床选择的过程中都是选用机夹刀具,目前刀片材料都升级为硬质合金。

2.4 零件的尺寸精度、形位公差和表面粗糙度的具体需求和标准

為了能够达到整个零件在机床中高效应用,最核心的指标就是车床中最核心的主轴精度、进给轴精度需要达到图纸中所规定的要求,符合其具体的参数,其次就是道具和刀补的参数一定要符合整个车床运行的实际参数,能够为车床系统安全的运行提供有力依据[2-3]。除此之外,毛坯装夹、找正方法、加工工艺、加工程序的编制与工艺参数都要符合规定标准,绝不可以出现任何问题和偏差。

3 轴套类零件的数控车编程与加工

3.1 轴套类零件的数控车编程

在对轴套类零件的数控车中的各个参数计算的过程中,为了能够采用最便捷、效率最高,且实效性最强的方式可以简化整个编程,提高计算效率,需要改变以往传统的操作方式,建立两个工件坐标系。加工左端:需要先对工件的坐标系原点进行设置,通常情况下,都是选择最左段与工件主轴中心的一个交汇处[4]。右段加工,坐标系原点的设计与左段确实相反的,它是在右端面与主轴中心线之间的一个交汇处。数控编程过程中所涉及到的编程指令有非常多的基本性指令,主要包括G01、G02、G03,其中还包括粗车复合循环指令G71,仿形车削复合循环指令G73等,每个表面所包含的参考程序具体如下所示:

3.1.1 针对加工左端外圆程序

3.1.2 针对加工左端内孔程序

3.1.3 针对加工右端外圆程序

3.1.4 加工右端内孔程序

3.2 数控加工工艺过程的概述

通过对零件的数控加工工艺的这个过程中进行全面的分析和探究,可以大致确定一个工艺流程,具体如下:第1步:需要先准备好零件的毛坯材料;第2步:完成装夹工作;第3步:对零部件的端面进行合理化的加工;第4步:对中心孔打眼;第5步:完成钻孔工作;第6步:对零部件的左段外圆进行加工;第7步:零件左段内孔进行加工;第8步:加工零件右端螺纹退刀槽;第9步:加工零件左段内孔;第10步:采用手工方式对零部件的毛刺全部去除;第11步:由专业的工作人员对整个工艺流程和方法进行全面的检测,确保无误且符合安全标准后将其全部入库,等待使用[5]。

4 编写数控车床加工程序的全面分析

以零部件的数控加工工艺流程为基准,在对数控加工工艺流程编写的过程中可以参照其基准设定出多种编程方案,但是所提供的这些方案在对零件内孔、切槽、车螺纹加工的过程中,其基本上的加工工艺和程度都大同小异,在这里就不对其进行全面的分析了[6]。不同方案中主要存在的差别就是在对零件外观上的设计,具体内容如下:零件外形左段的设计,对该零件进行设计通过都是采用C71与G70复合形切削循环,G73与G70封闭切削循环,在基础上完成对零件的精细化加工,在加工过程中通常都会将外圆长度车至35mm。在对零件外形右段加工的过程中,也采用C71与G70复合形切削循环,G75切槽循环和G76螺纹循环,在基础上完成对零件的精细化加工,该方案能够完全符合零件加工过程中对精度所设定的预期,此方案可以高标准的完成零部件对加工精度的需求。

5 结束语

综上所述,通过数控仿真后,可以得到符合工业生产的加工零件,通过测量其尺寸能更好地符合加工工艺的流程,该方案非常适合应用在工业生产中,不仅符合并滿足实际图纸的需求,还可以提高工业生产的质量和效率,为其他零件和工业产品的机械加工提供重要的数据支撑。

参考文献:

[1]张锐丽,王洪,胡蓉.试论工业机器人上下料技术及数控车床加工技术组合应用[J].环球市场,2019(25):358.

[2]王蒙.基于以工作过程为导向的教学模式“数控车床加工工艺与编程操作”课程建设[J].中学课程辅导(教学研究),2020,14(23):150-151.

[3]游腾周.数控车床加工中编程的原则与工艺优化技术分析[J].中国高新技术企业,2015(4):44-45.

[4]康徐红,顾燕,胡美云,等.数控车高级工教学研究与探讨——以“3+4”数控技术专业为例[J].科技视界,2018(14):167-168.

[5]韦世勇.成型刀在特殊曲线上车削螺纹编程及应用研究[J].卷宗,2020(7):362-363.

[6]童邵辉.基于shopturn图形编程在数控车床实践教学中的应用[J].当代教育实践与教学研究(电子刊),2020(20):416-417.