板桩支护、模板一体化少开挖承台施工技术研究

陶煜峰

摘要:在公路建设中,征地拆迁好像永远是最难的一道天堑鸿沟,特别受基本农田、林业等各种地类影响,审批程序复杂,征拆难度无限增加,为项目的快速上线与按期完工带来很多不确定风险,在此背景下,在既有线道路上建设城市高架将逐渐成为一种必然趋势,其大大减少了征地拆迁的难度与风险,为项目的快速上马提供了先天条件,但由于其空间有限,既要保持既有通行,又要顺利组织施工,给项目施工技术、组织带来很多制约因素,钢板桩支护一体化施工方案大大减少了高架桥基础开挖范围,既可以减少对既有通行道路扰动影响,又确保了线内施工通行的空间,同时降低了施工开挖、回填的费用和大规模回填对既有线通行质量是影响,成为既有线上施工一种经济、适用、安全、快速的施工工艺,值得推广。

关键词:板桩支护;模板一体化;施工技术

前言:中山西环项目B段,由保利长大工程有限公司第一分公司承建,项目主线中央墩承台采用8×8×3.8m的设计尺寸,依托中山西环高速公路(含小榄支线)B段,探究在既有公路上保证安全经济、质量可靠的前提下进行承台施工的施工工艺——板桩支护、模板一体化少开挖承台施工技术,该工艺在中山西环项目承台施工中证明切实可行。

一、技术特点及使用范围

此项技术具有以下特点:①板桩围堰支护,既保证了外部社会车辆通行,又保证了线内施工便道通行,方便组织施工;②缩小钢板桩围堰尺寸,减少围堰投入;③减少承台开挖、回填量,提高工效,节约成本;④开挖、回填面积减少,减少了大面积开挖回填后期沉降对既有线通行质量影响。此项技术适用于既有线道路上进行新建桥梁基础开挖施工工程。

二、施工工艺流程及操作要点

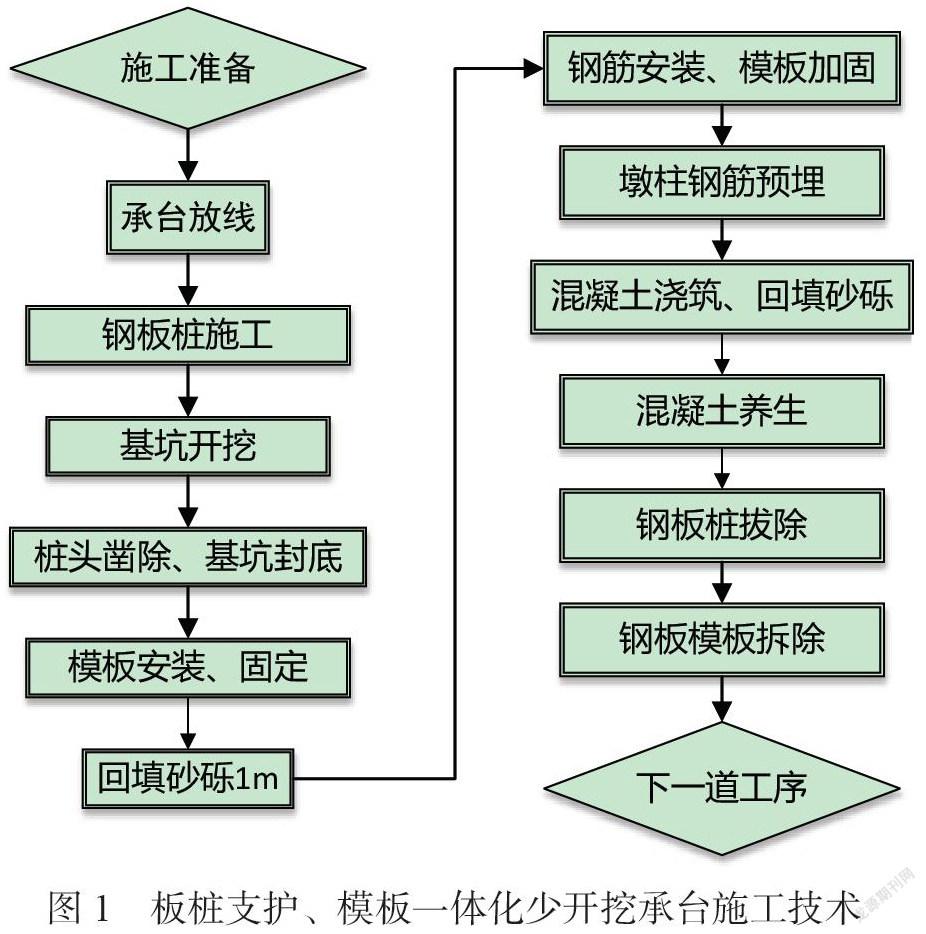

2.1板桩支护、模板一体化少开挖承台施工技术

2.2操作要點

2.2.1承台放线

中山西环项目主线中央墩承台设计尺寸为8×8×3.8m,而既有公路路基宽仅24m,在满足线外社会车辆通行前提下进行围蔽施工,围蔽后施工净宽仅15m,常规钢板桩围堰要求围堰内侧距承台边缘的净距不宜小于1m,施工范围至少10.5×10.5m,无法满足线内施工便道要求,难以组织施工。采用此工艺可将施工范围缩小为8.7×8.7m,既能满足线外通行,又能满足线内施工通行,满足施工要求。

2.2.2路面切缝及破除

为防止扰动及破坏开挖外围路面,承台施工开挖前,沿承台放线位置,用路面切割机垂直切开路面(切缝深度12cm),在切缝范围内路面结构层使用炮机凿松,然后用挖机挖除,临切缝位置采用人工挖除。

2.2.3钢板桩选型及插打

选型:采用SP-III型拉森钢板桩,选用钢板桩长度为9m。

插打:在插打过程中,加强测量工作,发现倾斜,及时调整,为保证插桩顺利合拢,要求桩身垂,严禁出现负尺寸。

2.2.4基坑开挖

基坑采用挖掘机开挖,自卸车转运渣土至弃土场。开挖尺寸为8.2×8.2m,两侧各大于承台平面尺寸10cm,开挖至基底设计标高以上20cm后,施工过程中应避免超挖,采用人工开挖至基底并找平。

2.2.5钢模板拼装

采用1cm厚的钢模板作为承台模板。钢板拼装可在基坑内进行,钢板对接拼装,确保接缝平顺,相邻钢板之间采用点焊的形式连接,接缝处涂抹密封胶确保钢模板连接处不漏浆。

2.2.6钢模板固定及定位

采用φ25钢筋将钢板定位钢板桩上,以1m一道梅花状布置进行定位,以确保承台设计尺寸和保护层厚度。

2.2.7回填砂砾

钢板安装定位完成后,在钢板与钢板桩间的空隙采用人工回填砂砾,先回填1m;后随砼浇筑过程逐渐回填至承台顶标高,共3.8m,单个承台共回填45方砂砾。确保承台钢板背后支撑牢固,防止钢板移位,同时还可减少既有公路路基的不均匀沉降。

2.2.8混凝土浇筑

1)出浆口与承台底的落差,控制在2m以内,采用串筒施工;

2)振动棒与钢板需保持10cm距离;

3)承台混凝土分层浇筑,厚度30cm为宜,与回填砂砾交替进行。

2.2.9混凝土养生

混凝土浇筑完毕后及时用土工布覆盖并浇水养护,保持混凝土湿润。养护期限不小于7天,白天每隔2小时浇水一次,夜间至少浇水两次,三天以后,每昼夜至少浇水四次。当气温低于5℃时,混凝土严密覆盖,脱模后对混凝土立即使用塑料薄膜覆盖、养生。

2.2.10基坑回填

钢板桩拔出后,用砂砾进行回填,并用打夯机压实。

三、质量控制

3.1质量控制措施

1)施工准备

测量放样:按照施工图设计对施工现场进行准确的测量放样,结合施工图设计,对施工现场的地形、地质、桥梁位置、方向、长度、宽度进行核对,使之符合要求。

机械设备:所需机械设备必须完好、配套,并配备足够的备用零配件和应急措施,一旦机械设备出现故障,能立即抢修或调换替补,保证施工的连续性。施工中外表面必须使用新制的大块钢模板,以确保外观平整。

2)钢筋施工

混凝土垫块是保证混凝土保护层厚度的关键,为防止垫块在混凝土振捣过程中掉落,因此在验收时必须严格检查混凝土垫块的数量、间距、位置。垫块采用高强砂浆垫块(梅花型),每平方米垫块数量不得少于4个,按1m×1m布置,不得漏放。钢筋保护层垫不允许出现负差。

3)模板施工

在浇筑混凝土前,应对模板工程依据施工技术方案进行逐项检查验收。

模板的拼缝严密不应漏浆,模板与混凝土的接触面应清理干净。

模板拆除时,不应对混凝土结构形成冲击荷载,拆除的模板和支架应及时清运到指定的地方堆放。侧模拆除时要保证混凝土表面以及棱角不得受到损坏。

4)混凝土施工

混凝土浇筑:混凝土浇筑前应对模板的安装、钢筋的绑扎和焊接及预埋件的位置、尺寸进行检查,合格后才能进行混凝土的浇筑。

混凝土的拌制:混凝土拌制时应保证其有良好的和易性,以便混凝土的浇筑;有良好的内聚力和最小的泌水性,以避免输送过程中的离析现象;有良好的触变性,易于振捣时混凝土的液化,从而易于振捣密实,杜绝蜂窝麻面现象。

混凝土的振捣、养生:混凝土浇筑时应全面振捣,使之形成密实的均匀体,振捣时应避免碰撞模板、钢筋及预埋件。混凝土浇筑完成后,应及时进行养护,要保证养护的时间和频率,以保证混凝土强度达到设计要求。

施工记录:混凝土施工过程,均应做好完整的施工记录,以便检查。按规定取样作试件,进行规定的试验、试件的制作,检测过程应在监理工程师在场的情况下进行,并做好记录。

四、安全措施

4.1基坑开挖作业安全措施

(1)必须在钢板桩插打完成并且支撑做好之后方可进行基坑开挖

(2)在开挖期间,加强对沉降和位移、开裂等情况监测,发现问题应及时与设计、建设等单位协商采取防护措施,并及时处理。

(3)在基坑开挖时在作业范围外5m拉上警戒线并有专人指挥。

(4)在基坑开挖过程中做好临边防护如下图。

(5)挖掘机挖土作业时,其最大开挖高度和深度,不能超过机械本身性能规定。

(6)土方开挖前,必须会同有关单位对邻近建筑物、管线制定相应的安全技术措施,防止破坏下穿的光缆、自来水管道及煤氣管道等。

(7)施工期间,应对开挖周围存在的各种障碍物,如沟渠、管线,凡影响施工的均应拆除、清理和迁移。

(8)深基坑四周要设置防护栏杆,并设置安全警示牌;人员上下要设置爬梯(可采用宽50cm,高不低于承台开挖底部到原路面之间的高度),爬梯的强度及安全防护必须满足使用要求(并有安全员定期检查)。

(9)夜间施工需要设置照明设施(亮度要求基坑底部没有阴影区且满足施工需要,在危险地段设置红灯警示标志。

(10)土方开挖应从上至下分层开挖,并按照设计要求的开挖深度进行开挖。

(11)挖掘机等机械在坑顶进行挖土作业时,机身具坑边的安全距离应视基坑深度、土质情况而定,一般应不小于1.0m,以防土体塌蹦。

(12)土方开挖要注意对钢板桩的保护,避免挖机碰撞而才生破坏。

(13)开挖过程中,要加强巡视检查力度,如发现坡体有裂纹或局部坍塌现象,要及时支撑加固,如发现坡体有流砂、流泥,渗水现象,要及时采取加强措施。

(14)工地安全员需加强警戒,监视来往行车与工地的施工情况,保证基坑开挖安全。

4.2承台施工安全措施

4.2.1临边防护

在施工过程中用护栏进行临边防护,标准护栏高120cm,长300cm,2mm钢板作为踢脚板,踢脚板颜色黄黑相隔,采用5×5cm钢丝网,用50×4mm角钢作为支撑,标准300cm护栏如下:

在护栏上悬挂“注意安全”、“必须戴安全帽”、“基坑危险”等标志,在基坑前方放置闪光灯、箭头灯。

4.2.2照明装置

在夜间施工时分别在大里程和小里程放置照明装置,要求基坑底部无阴影死角,具备施工视线,必要时在靠近右幅侧设置照明装置(根据现场实际情况而定)

4.2.3基坑监测

在施工过程中时时监测加强原有路基开裂、沉降进行监测,对钢板桩、模板的位移进行监测,如发现出现以上想象及时给工段负责监理。

五、环保措施

①基坑开挖出来的渣土应及时运出。②渣土车驶出施工区域必须密封,并对车胎车体进行冲洗确保上路渣土不外露。③场地内没有及时运出的渣土应用防尘网进行覆盖。④施工区域内及时进行洒水确保没有扬尘飞起。⑤严禁基坑水没有经过处理直接外排。⑥当施工区域在人员密集地区避免晚上施工,防止噪音扰民。

⑦施工车辆经过学校或村庄路段严禁鸣笛。

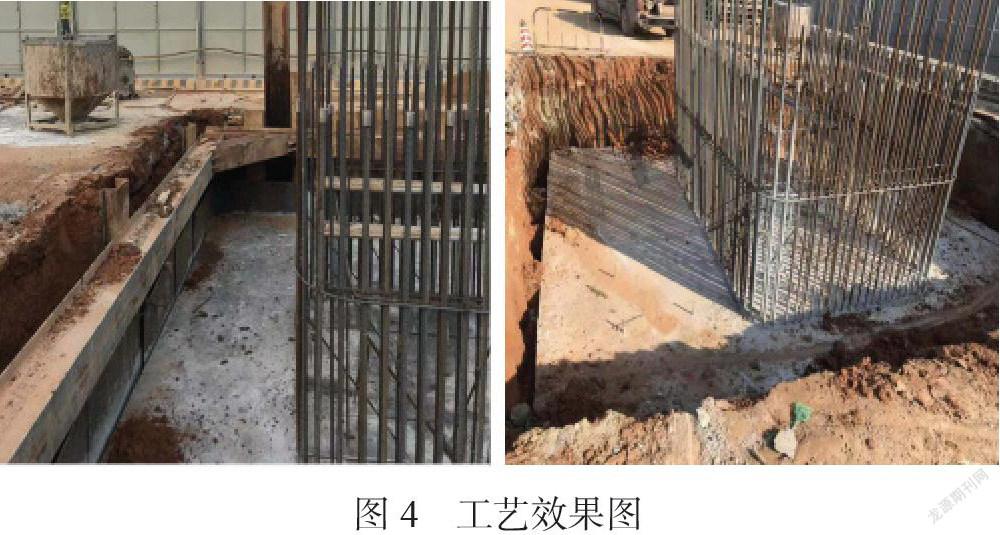

六、工程实际效果

在中山西环高速公路总承包项目B段,应用板桩支护、模板一体化少开挖承台施工技术取得了良好的效果。具体如下:从全线承台施工结果分析,无漏浆、胀模等现象发生,承台保护层、线形、几何尺寸均符合设计要求。证明该工艺在中山西环项目承台施工中证明切实可行。

结束语:通过对承台施工工艺改进,改进工艺相对常规工艺优势显著,主要表现为以下几方面:效率方面:单个承台施工时间可缩短12小时,整体工期可缩短约1个月。安全方面:现行开挖方式左右两侧可各增加0.8m工作面,在保障社会车辆安全通行的前提下,提高了施工车辆的通行安全系数。通过此项技术的运用与实施,项目总计减少开挖10.44万方,节省人工6300个,累计节省钢板桩施工4320m米,总计节约2762.64万元人民币并取得了良好社会和经济效益。

参考文献

[1]梅君. 浅谈拉森板桩支护设计及施工实践[J]. 市政技术, 2010(01):126-130.

[2]杨士国, 臧孟军. 钢板桩支护分析和稳定计算[J]. 城市建设理论研究(电子版), 2012, 000(025):1-9.

保利长大工程有限公司 广东 广州 512000