温拌与热拌SMA沥青混合料路用性能的对比研究

满耐

摘要:从压实性能、高温性能、低温性能、疲劳性能、水稳定性能、剪切性能及老化性能等方面对热拌和温拌SMA沥青混合料进行路用性能对比分析。结果表明:在降低施工温度节能环保的情况下,热拌和温拌SMA沥青混合料的路用性能相当。

关键词:温拌SMA沥青混合料;压实性能;疲劳性能;剪切性能;老化性能

传统热拌沥青混合料(Hot mix asphalt,缩写HMA),降温速率快,难以保证沥青混合料的压实,施工质量难以保障。

温拌(Warm mix asphalt,缩写WMA)技术具有节能环保、适宜低温施工等优点,且施工方法与热拌沥青混合料基本一致,获得了世界各国的广泛关注。温拌沥青的各项技术性能也在逐渐提高,国内外的相关研究成果均表明:WMA整体性能优于普通沥青混合料,高温性能尤为明显。

考虑到熱拌(HMA)SMA沥青混合料沥青胶结料含量高、粘度大,低温季节施工难度大,而WMA不仅具有良好的保温性能,且具有良好的施工和易性,能保证SMA沥青混合料的充分压实,有效防止生产过程中沥青的老化,提高沥青混合料耐久性;WMA还具有节约能源、造价相对较低的特点。

为此笔者开展温拌SMA-13沥青混合料(WMASMA-13)路用性能的评价分析,其中根据已有研究成果,选用掺加3%SAK(固体有机温拌剂)具有良好的路用性能。

1 温拌SMA沥青混合料的配合比设计

目前国内外尚无针对WMA的设计方法,WMA采用与HMA相一致的配合比,然后对WMA进行体积性质验证,其中HMA的成型温度为160℃,WMA的成型温度为140℃,最终确定的SMA-13的级配设计结果见表1。

2 压实性能

通过分析沥青混合料旋转压实曲线的特征,借助HUSSIAN UBZHIA等人提出的能量指数概念,对温拌SMA沥青混合料的压实性能进行分析。施工过程中的压实能量指数CEI(Construction Energy Index)是指混合料在铺筑过程中,使其压实到一指定的密实度时,摊铺机和压路机所做的功。密实能量指数TDI为路面在密实度为93%水平下开放交通,由密实度93%~98%时交通荷载对沥青混合料的压密作用。

根据混合料旋转压实曲线,分别计算SMA-13的CEI值和TDI值,见表2,并绘制混合料在不同温度下的CEI值和TDI值关系曲线,见图1。

由图1可知:

(1)随着温度的降低,CEI值和TDI值逐渐增大,但CEI值增长的幅度比TDI值增长幅度要小。

(2)WMASMA-13的CEI值在129、149℃时比同级配的HMA要小,超过125℃时,WMA的CEI值要小于HMA的CEI值,说明WMASMA-13在低于正常施工温度10~25℃时可改善混合料的压实性能,表明在达到相同压实度93%,WMA可以减少压实功。对于SBS改性沥青,温度很高或降低过多,并不能达到最佳压实效果,原因是SBS改性沥青粘度很高,在较高或较低的温度下即使添加温拌改性剂也达不到所需的空隙率。

(3)对于TDI值,WMA都要大于同级配的HMA,说明WMA在交通荷载下可以更好地抵抗压密的能力,即抵抗永久变形的能力,充分说明WMA抗车辙性能良好。

(4)可初步确定WMASMA-13在压实温度为130~140℃下达到最佳压实性能。

3 高温性能

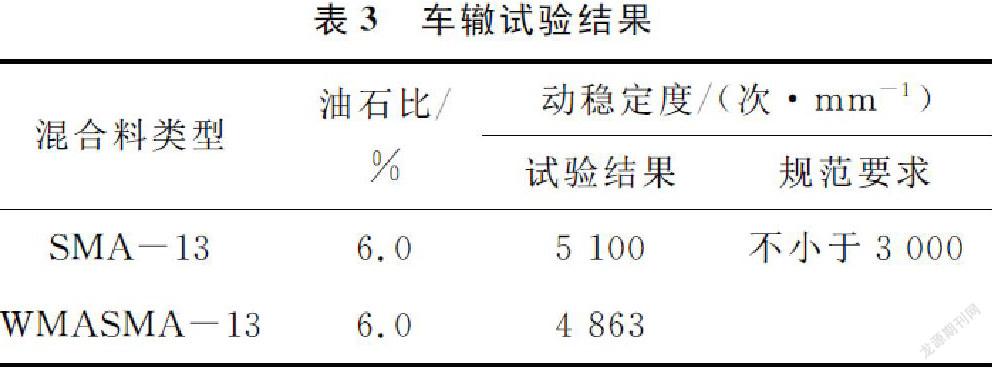

沥青混合料抗车辙性能是沥青混合料高温性能的重要指标,采用60℃车辙试验,以动稳定度(次/mm)来表示,试验结果列于表3。

由表3可以看出,WMA的动稳定度均满足规范要求,且与热拌SMA的动稳定度相差不大。

4 低温性能

试验起始温度为20℃,温度下降速率-30℃/h,试件尺寸为220mm×40mm×40mm(试件成型温度均为60℃),试件类型有SMA-13、WMASMA-13,试验结果如表4和图2所示。

由表4和图2可知,WMASMA-13破断强度略有降低,破断温度和转折点温度略有提高,温度曲线斜率略降低。表明WMASMA-13的低温性能略有降低,但降低幅度不大。

5 疲劳性能

采用UTM试验机进行间接拉伸(劈裂疲劳)试验,采用应力控制的试验方法对WMA和HMA两种沥青混合料的疲劳性能进行对比分析。控制应力加载模式是在重复加载过程中保持试件所受的应力不变,重复加载使得试件内产生疲劳损伤而出现微观裂缝,混合料的劲度模量会在重复加载的过程中逐渐降低,因而,导致试件内产生的拉应变随着作用次数的增加而增大。通常都以试件出现断裂定义为疲劳破坏,而Van Dijk和Bonnuare等以拉应变增大到初始应变的2倍(即劲度模量下降为初始劲度模量的一半)时的状态定义为疲劳破坏。

马歇尔试件成型温度分别采用140℃和160℃。首先进行15℃的劈裂强度试验,然后进行疲劳试验,试验结果见表5~7。

由试验结果可以看出,随着应力比的增大,沥青混合料的疲劳寿命逐渐减小;相同应力比时,两种沥青混合料的疲劳寿命存在较大差异,具体分析如下:

(1)热拌沥青混合料在应力比0.35的荷载作用17280次后,试件未破坏(由于试验条件所限,荷载作用17280次后即停止试验);WMA在该应力比荷载作用10176次后,试件破坏。

(2)在应力比0.40的荷载作用下,两种沥青混合料的疲劳寿命具有明显差别,HMA的疲劳性能优于WMA。

(3)而在应力比0.45的荷载作用下,两种沥青混合料的疲劳性能差别较小。

(4)疲劳试验结果表明:当荷载较小时,HMA的疲劳性能优于WMA;而当荷载增大到一定程度时,两种沥青混合料的疲劳性能基本相当。

6 水稳定性能

采用浸水马歇尔试验和冻融劈裂试验评价混合料的水稳定性,HMA和WMA的成型温度分别为160℃和140℃,试验结果均满足规范要求,且结果相差较小。

7 剪切性能

该试验是在试件上通过一个钢压头进行加压,压头的直径r小于试件的直径R,利用r/R来表示两个物体直径的比值。首先可以将路面模型简化为一定尺寸的圆柱体,其上施加一定的荷载,当r/R比值足够小,则其受力状态应与路面的較为一致;因此,采用单轴贯入试验方法评价沥青混合料的抗剪强度是合理的,一方面其受力模式与路面一致;另一方面其试验方法易操作,设备简单,适合工程应用。

贯入试验条件为:1)加载速率:1mm/min;2)试验温度:试件在60℃条件下保温6h,然后在60℃控温箱里进行试验;3)压头尺寸:28.5mm;4)加载波形:直线波;5)试件直径×高度=100mm×100mm。

按照上述试验方法,在60℃温度条件下,分别对SMA-13、WMASMA-13两种沥青混合料,进行无侧限抗压与单轴贯入试验,每组试件3~6个,试验结果见表8。

由表8可以看出,WMASMA-13内摩擦角减小,粘聚力增加,抗剪强度略有减小。表明WMASMA-13抗剪性能略有降低。

8 老化性能

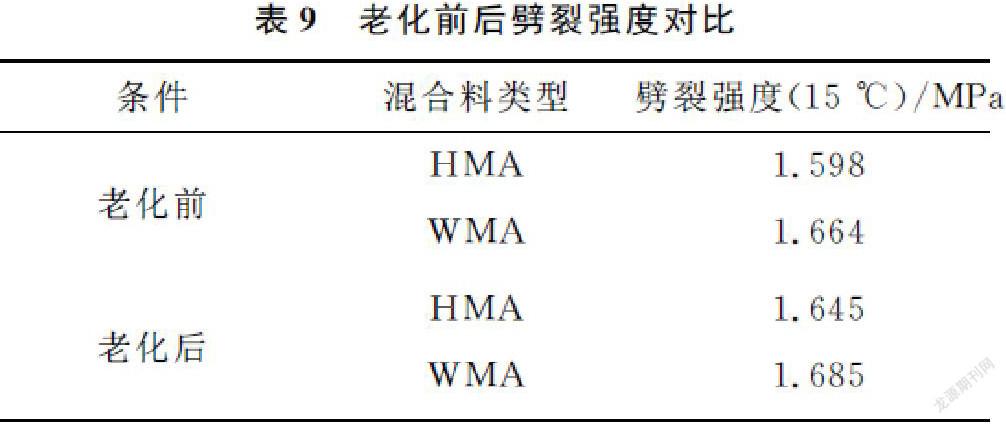

参照文献[6]中T0734热拌沥青混合料老化试验方法,为有效对比两种混合料的老化性能,采用相同的老化温度[(135±1)℃]和老化时间(4h±5min)对两种沥青混合料热拌SMA-13、WMASMA-13进行短期老化,然后做劈裂试验,并与未老化的沥青混合料进行对比分析。老化前后两种沥青混合料的劈裂试验结果见表9。

从表9可以看出,老化前WMA劈裂强度比HMA提高,主要是由于加入温拌剂后沥青的粘度增大,混合料的粘聚力提高,故劈裂强度提高;老化后两种沥青混合料的劈裂强度较老化前均提高,其主要原因仍是老化后沥青的粘度增大。试验结果也表明:掺加温拌剂后并未使沥青混合料的抗老化性能降低。

9 结论

(1)采用密实度能量指数CEI和TDI研究温拌沥青混合料的压实性能,结果表明:WMASMA-13在130~140℃达到最佳压实效果,且压实温度和压实次数对混合料的压实性能具有显著的影响。

(2)WMASMA-13与HMA高温性能相差不大,而低温性能略有降低。

(3)疲劳试验结果表明:当荷载较小时,HMA的疲劳性能优于WMA;而当荷载增大到一定程度时,两种沥青混合料的疲劳性能基本相当。

(4)通过浸水马歇尔试验和冻融劈裂试验可知:WMA水稳定性能与HMA相比略有降低,但均满足规范的相关技术要求。

(5)WMASMA-13与HMA的抗剪性能相当。

(6)通过对老化前后两种沥青混合料(SMA-13、WMASMA-13)劈裂强度的对比分析,得出老化后沥青混合料的劈裂强度均有提高。试验结果也表明:掺加温拌剂后并未使沥青混合料的抗老化性能降低。

扬州润扬路面工程有限公司 江苏 扬州 225000