微孔复合加工技术进展

陈意 柏有才

摘要:微孔加工一直是制造業所关注的难点问题之一。随着材料科学的发展,传统微孔加工存在温升高、排屑困难、断刀等问题。为克服传统加工方法的不足,复合加工技术逐渐兴起。本文详细介绍了几种具有代表性的微孔复合加工技术,对其加工原理、加工特点以及所存在的不足进行了综述。通过将多种微孔加工技术进行复合,兼顾加工效率和精度,有望实现微孔加工技术的突破。

关键词:微孔;复合加工;加工效率;加工精度;特种加工

中图分类号:TG661 文献标识码:A 文章编号:1674-957X(2021)06-0020-02

0 引言

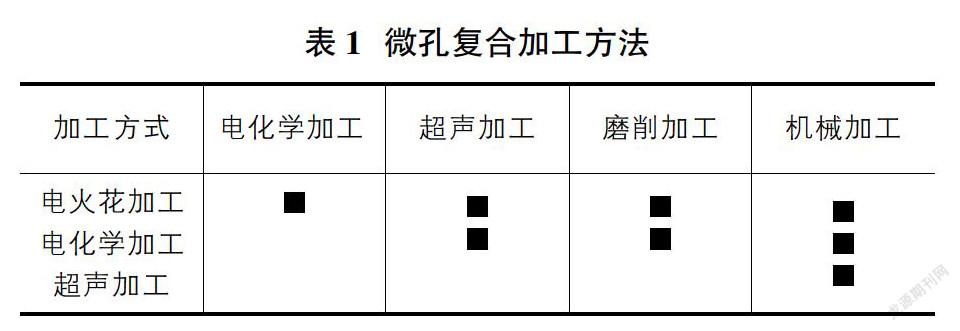

微孔加工广泛存在于航空航天、军工生产、仪器仪表、医疗器械等行业,如涡轮叶片冷却孔、阀孔、喷油嘴和发动机燃油喷嘴等[1-2]。工程上把孔径在3mm以下的孔称为微孔[3]。目前微孔加工的方法主要机械加工(如钻削、冲孔、研磨、磨料流精加工)和特种加工(如电火花加工、电化学加工、超声加工、激光加工)为主。而对于一些难加工材料的微孔,采用上述方法加工效率低或根本无法加工[4]。通过将两种或两种以上的加工方法进行复合,综合各种加工方式的优点,实现微孔的高效高质量加工,是目前难加工材料的微孔加工一个重要方向,表1给出了目前常见的几种复合加工微孔的方法。本文通过综述典型的微孔复合加工方法的原理和加工工艺特点,分析各自的加工优缺点,为不同材料的微孔的复合加工工艺选择和应用提供参考。

1 超声电火花复合加工微孔

超声辅助电火花微孔加工时,通过将微细电极加工成尺寸与精度与微孔相当的形状,利用电解将工件材料上与电极距离较近的工件材料进行火花放电熔化或汽化去除,将工具电极的形状和尺寸复刻到工件上形成加工后的微孔。在电火花加工的同时,在电极或者工件上引入超声振动,促进工件和电极间的电介质溶液流动,冲洗电极和工件表面的颗粒,避免颗粒引起的不规则的放电,提高放电的稳定性和可靠性,同时颗粒被电介质溶液带动冲刷磨抛微孔表面,可以提高微孔的表面质量。

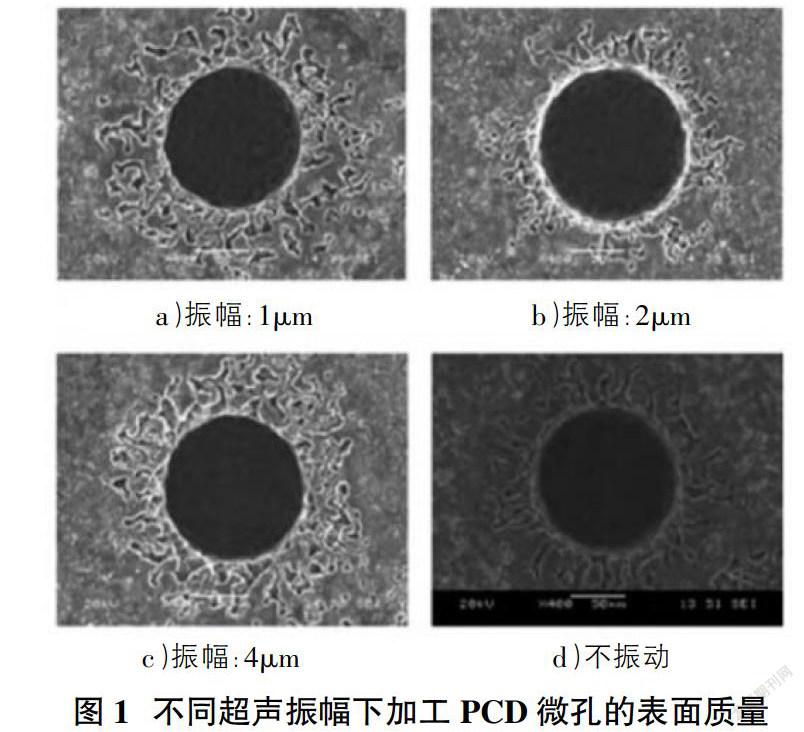

由于超声波的引入,能强化加工过程,促使电腐蚀产物的排除,能使极间间隙稳定。工具超声振动可将电火花放电脉冲的利用率达50%以上(普通电火花精加工的利用率仅为3-5%)。在电火花加工技术上复合超声振动,改善电极与工件间的放电条件,可以提高加工效率和加工质量。电极与工件间充满的工作液能够防止短路、拉弧和微焊现象,较好地解决了电火花加工中电蚀产物排除困难的难题,目前应用广泛。在加工小孔、深孔、窄缝及异型孔时,可获得良好的工艺效果,可使生产率提高几倍到几十倍。图 1给出了在2μm超声振幅下超声电火花加工后的微孔,可以看出微孔周围腐蚀程度最小,表面质量较不振动时明显改善。

2 电解机械复合加工微孔

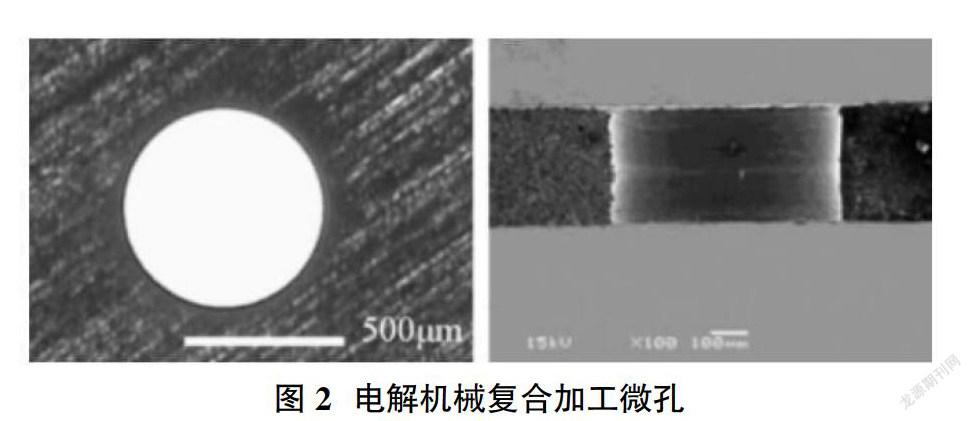

电解机械复合加工中主要利用电解作用实现对去除工件的材料,同时复合机械加工,对电解后的钝化膜进行去除和破坏,保证电解过程的顺利高效进行。电解机械复合加工最典型的应用案例为电解磨削加工微孔技术。在磨削的过程中保持工件和砂轮之间一定的磨削压力,同时在工件和砂轮之间填充一定的电解液。受砂轮表面磨粒突出结构的影响,电解液可以进入磨削弧区。此时在砂轮和工件之间接通直流电,将工件表面金属材料电解成离子化合物和阳极膜。电解的产物不断的被砂轮带动的电解液带走,同时砂轮表面的磨粒不断的去除工件的表面钝化膜,露出新的金属,促进电解作用的进一步进行,如此不断的移除工件材料,实现对工件材料的磨削去除。图2给出了电解机械复合加工后的燃油喷嘴孔,可以看出孔的精度较高且无毛刺,加工表面质量好。

3 电解激光复合加工微孔

电解激光复合加工中电解液以射流的形式冲击微孔区域,实现对微孔的电解加工去除。电解激光复合加工的原理如图 3所示,电解液射流形成的水柱构建激光传导和反射的路径,引导激光沿电解液传递至电解加工区域,实现对加工去除材料的烧蚀去除。同时激光的热效应可对加工区域进行加热,使加工区温度升高,提升电解加工的效率。电解激光复合加工加工中激光束的高直线度可以对微孔进行抛光,减小甚至消除微孔的锥度。电解射流加工可以对激光烧蚀的热影响区进行溶解去除,提高加工表面的质量,充分利用复合加工的优势。

4 电解电火花复合加工

电解电火花复合加工过程中工件位于同一加工工位,通过更换不同的形状和材料的工具电极,依次完成对工件的电火花成型加工和电解加工。电解电火花复合加工时需先完成电火花加工,获得零件的加工形状和尺寸,随后更换电解电源,继续对加工工件表面进行电解抛光,抛光过程中高速旋转电极的带动周围的电解液以及电解液中的微细磨粒旋转,磨粒冲击和划擦工件表面的钝化层,实现对工件表面的镜面抛光,提高工件的尺寸精度和表面质量。图4给出采用电解电火花复合加工后微孔的形状和表面,可以看出微孔表面没有毛刺,加工精度高,孔表面光洁度高,表面粗糙度为Ra 0.07 μm。

电解电火花复合加工通常使用电解加工获得工件的形状和尺寸,然后采用电解加工去除电解加工的损伤层,达到提高加工精度的目的。电解电火花复合加工综合了电火花加工的高精度和电解加工的高质量,特别适用于金属难加工材料的高精度高质量加工

5 超声辅助钻削加工微孔

钻削时传统加工孔的主要方法,而对于微孔加工,钻杆的直径受小孔尺寸的限制,导致钻头的刚度较弱,钻削过程中经常出现位置偏差和钻头断裂,该现象对于难加工材料的微孔加工尤为明显。通过在微孔钻削的过程中复合超声,给钻削过程添加轴向周期性振动。可以实现钻削过程工件和刀具的周期性切削分离,促进切屑的断裂和排出,同时有助于冷却液进入钻头切削刃,减少钻削热量和刀具磨损,提高刀具寿命。同时钻头的周期性振动也会对工件施加冲击,促进材料的去除。按超声振动形式的不同可以分为轴向振动、轴向扭转振动钻削以及轴向扭转复合振动钻削,如图5所示。轴向振动是指振幅的方向与钻头轴线方向一致,这是最常见也是最简单的一种振动形式;扭转辅助钻削是指振动方向与钻头旋转方向一致,如此使钻头不断的过切和欠切,达到振动辅助的目的;轴向扭转复合振动钻削同时进行轴向与扭转振动辅助。

6 结语

本文阐述了各复合加工的基本原理和优缺点。对比了各种微孔复合加工技术的特点和适用的范围,对不同材料的微孔加工技术的选择具有重大的借鉴意义。随着新型特种材料的发展,如复合材料,对新型微孔复合加工技术的需求也会不变变化,新的复合加工技术必然会不断涌现,根据加工材料选择合适的复合加工方法,兼顾加工效率和加工质量,具有重要的理论和现实意义。

参考文献:

[1]高百顺.浅谈高速电火花微孔加工工艺在高压喷油器中的应用[J].探索科学,2019,6:77-78.

[2]巩亚东,孟凡涛,孙瑶,于兴晨.镍基单晶高温合金的微孔加工对比实验研究[J].东北大学学报(自然科学版),2020, 41(1):84-88.

[3]王丹,赵万生.硬脆非金属材料微结构微细加工关键技术研究[D].上海:上海交通大学,2011.

[4]张园,康仁科,刘津廷,等.超声振动辅助钻削技术综述[J].机械工程学报,2017,53(19):33-44.