辙叉用贝氏体钢CCT曲线的测定及其对生产实践的指导

王磊 王浩

摘 要:实验利用Gleeble-3800热模拟机测定辙叉用贝氏体钢在不同冷速下的连续冷却转变膨胀曲线,根据曲线上的拐点确定相变点;再利用金相显微镜观察不同冷却速度下试样的金相组织,判断各相变点的相变类型,绘制连续冷却转变曲线(CCT曲线)。并利用测得的CCT曲线优化热处理冷却工艺,辙叉产品性能稳定性及实际使用寿命得到显著提升。

关键词:贝氏体辙叉钢;CCT 曲线;热膨胀法;力学性能;强韧化

辙叉是铁路轨道结构的关键部件之一,在使用过程中受到巨大的交变冲击载荷和接触应力作用,易产生疲劳裂纹,导致剥离掉块等伤损。传统的高锰钢辙叉存在内部铸造缺陷,初始硬度低,使用初期不耐磨等问题,整体使用寿命不高。而贝氏体钢强度高,具有良好的强韧性、耐磨性和抗接触疲劳性,是制造辙叉的理想材料之一[1,2]。近年来随着贝氏体相变理论的不断成熟,国内外道岔市场逐步开始采用贝氏体合金钢来制造固定型辙叉中的心轨和翼轨,并表现出非常好的使用效果;但目前贝氏体钢辙叉面临的主要问题是质量不稳定,实际使用过程中寿命离散度较大,这主要是由于辙叉生产过程中热处理工艺控制不合适导致。

为了进一步优化贝氏体辙叉钢的热处理工艺,提高贝氏体钢辙叉质量及其稳定性,实验中利用Gleeble-3800热模拟机对目前在线使用的一种典型贝氏体辙叉钢进行CCT曲线的测定和绘制,并基于测定的CCT曲线优化产品热处理工艺,使辙叉产品的性能及质量得到显著提升。

1 实验材料与方法

1.1 实验材料

实验材料的化学成分(重量百分数,wt.%)见表1。

1.2 CCT曲线测试方法

将实验材料加工成标准试样,尺寸见图1。再将测温热电偶焊接在试样的测试部位,通过热电偶直接对试样温度进行监测。

在Gleeble-3800热模拟机上利用热膨胀法测定贝氏体钢在不同冷却速度下的连续冷却转变膨胀曲线,实验工艺见图2,试样以10℃/s的加热速度加热到900℃,保温600 s再分别以0.02、0.03、0.05、0.08、0.1、0.13、0.15、0.18、0.25、0.3、0.5、0.8、1.5、1.9、2.0℃/s的冷速冷却到室温,记录试样冷却过程中的膨胀曲线,根据曲线上的拐点确定相变点。利用电火花切割机将热膨胀测试后的试样加工成Φ5 mm×

5 mm的金相试样,经打磨、抛光和4%硝酸酒精侵蚀后制成金相试样;再利用Nikon显微镜观察不同冷却速度下试样的金相组织,确定各相变点的相变类型,绘制CCT曲线。

1.3 辙叉产品组织及力学性能检测方法

基于测定的CCT曲线优化辙叉热处理工艺,并对工艺优化先后产品的力学性能及使用寿命进行比较分析,优化前、后的热处理工艺见表2。力学性能测试按照Q/CR595-2017标准中规定的取样位置与检测方法执行;分别在每种辙叉上取3件拉伸试样和6件U型缺口标准冲击样,在摆锤试验机上测定3种辙叉的室温和-40℃的冲击功,硬度测试在洛氏硬度计上进行测试。采用X射线衍射仪(XRD)测定残余奥氏体体积分数及残余奥氏体中碳的质量分数(wt.%),XRD试验测试时X射线扫描速度为2°/min。

2 实验结果

2.1 连续冷却膨胀曲线

试样在连续冷却的过程中发生奥氏体(A)向铁素体(F)、贝氏体(B)或马氏体(M)的转变,由于新旧两相的晶体结构不同、比容也不相同,因此在相变发生时材料的体积将发生变化,膨胀曲线在相变发生的温度处将会出现拐点,根据拐点即可确定材料的相变点。图3(a~d)分别为0.02、0.1、0.5和2.0℃/s冷速下的膨胀曲线,通过膨胀曲线上的拐点可确定相变温度;0.02℃/s冷速冷却曲线上共有5个拐点,0.1℃/s冷速冷却曲线上也有5个拐点,0.5℃/s冷速冷却曲线上共有3个拐点,2℃/s冷速冷却曲线上也共有3个拐点。各拐点对应的相变类型需要进一步结合金相组织分析确定。

0.02、0.1、0.5和2.0℃/s冷速下膨胀试样的金相组织分别见图4(a~d)。由于实验钢中Si含量较高,Si会抑制碳化物的形成,贝氏体转变不形成碳化物,形成贝氏体铁素体+富碳残余奥氏体或其转变产物(多呈岛状)的混合组织,称之为无碳化物贝氏体。0.02℃/s冷速试样金相组织为F+B,0.1℃/s冷速试样金相组织为F+B,0.5℃/s冷速试样金相组织为B+M,2℃/s冷速试样金相组织为M。根据金相组织可以判定各冷速下发生相变的类型,进而确定冷却曲线上各拐点处的相变类型。利用该方法可测定不同冷速下相变的类型及對应的相变温度,见表3。

2.2 CCT曲线的绘制

利用表2中的数据在温度-时间对数坐标上绘出各相变点,同时在温度-时间对数坐标上绘制不同冷速的冷却曲线,再将各个冷却速度下的相变点用光滑的曲线连接并注明相变类型,绘制的CCT曲线如图5所示。

2.3 临界冷速及相变特征

由于实验钢中含有比较高的Mn、Si和Cr,并添加了0.4wt.%的Mo,推迟了铁素体和珠光体转变,使实验材料获得高淬透性;同时Cr和Mo还可扩大CCT曲线的贝氏体相变区,促进获得贝氏体组织。从图5可看出,该材料的奥氏体在以不同速度冷却的过程中将发生铁素体转变(A→F)、贝氏体转变(A→B)和马氏体转变(A→M)。在冷却速度小于0.2℃/s时将首先发生奥氏体向铁素体的转变,随着温度的降低未发生转变的奥氏体转变为贝氏体;当冷却速度大于0.2℃/s时,不存在奥氏体向铁素体的转变,奥氏体直接转变为贝氏体或马氏体;当冷却速度大于1.5℃/s时,奥氏体直接转变为马氏体。因此,该实验钢不发生铁素体转变的临界冷速为0.2℃/s,不发生贝氏体转变的临界冷速为1.5℃/s。

贝氏体的组织形态受冷速影响较大,当冷速较大时贝氏体形态多呈条片状,而当冷速较慢时贝氏体多呈无规则块状或粒状形态,如图4所示。冷速较大时贝氏体铁素体的横向长大受到抑制,贝氏体呈条片状;冷速较慢时贝氏体铁素体无定向长大,最终残留无规则形状“小岛”,贝氏体呈无规则块状或粒状形态[3-5]。

3 CCT曲線对生产实践的指导

3.1 热处理工艺的优化

从贝氏体钢辙叉实际使用效果来看,粒状形态贝氏体较条片形态贝氏体有更好的使用效果,粒状贝氏体可以使裂纹扩展发生偏转,增加裂纹扩展路径和阻力,有利于抑制裂纹扩展,提高辙叉使用寿命。因此,在生产实践中更期望获得粒状形态的贝氏体组织,同时要避免组织中出现先共析铁素体。根据测定的CCT曲线可知,为了避免先共析铁素体组织产生,正火冷却过程中高温区冷速要大于0.3℃/s;

同时,为了得到更多的粒状贝氏体组织,在贝氏体转变温区要以较低的冷速冷却。基于以上测定结果,生产中对正火冷却工艺进行优化以期获得更好的组织和力学性能,采用三阶段冷却工艺:500℃以上以0.3℃/s速度冷却,500℃~300℃以0.05℃/s速度冷却,300℃以下空冷至室温。再将正火后的辙叉在260℃回火5 h,以消除应力和提高材料强韧性。

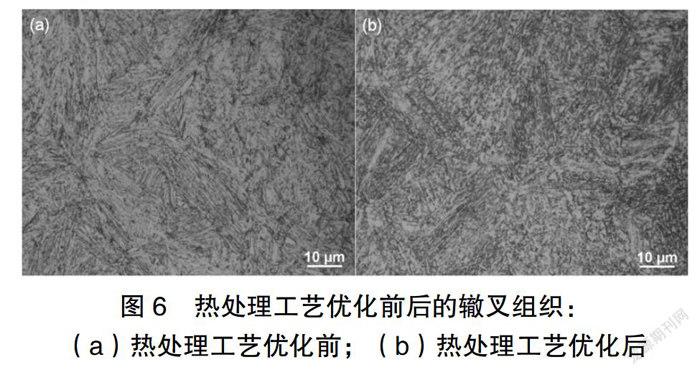

3.2 热处理工艺优化前后组织比较

热处理工艺优化前、后辙叉的组织如图6(a)和(b)所示。热处理工艺优化前组织多呈条片状,仅有少量呈粒状;而热处理工艺优化后组织主要呈粒状,仅有少量呈条片状。图7为热处理工艺优化前后辙叉的XRD图谱,都为铁素体(α)和奥氏体(γ)两类衍射峰。经测定热处理工艺优化前辙叉的残余奥氏体含量(体积分数,vol.%)约为5.65vol.%,残余奥氏体碳含量为1.32wt.%;热处理工艺优化后辙叉的残余奥氏体含量约为8.86vol.%,残余奥氏体碳含量为1.52wt.%。残余奥氏体稳定性一方面受其尺寸、形态影响,另一方面,碳含量是影响奥氏体稳定性的重要因素,碳含量越高,奥氏体稳定性越好[6-8]。贝氏体钢中残余奥氏体多以薄膜状、小块状或颗粒状存在,其尺度都在纳米量级,因而奥氏体中碳含量是决定奥氏体稳定性的关键因素。XRD测试结果表明热处理工艺优化后的辙叉中不仅残余奥氏体含量增加,且稳定性提高。

3.3 热处理工艺优化前后辙叉力学性能比较

热处理工艺优化前、后辙叉的力学性能见表4。热处理工艺优化后的辙叉的强度和硬度较优化前的辙叉略有降低,屈服强度和抗拉强度分别降低76 MPa和56 MPa,硬度降低2 HRc~3 HRc;而韧性显著提高,延伸率由14%提升至20%,断面收缩率由45%提升至62%,室温和低温韧性分别由65 J和44 J提升至88 J和61 J。热处理工艺优化前后辙叉的各项力学性能均满足中国铁路工程总公司于2017年09月05日发布的企业标准Q/CR595-2017的要求,但热处理工艺优化后的辙叉在未明显损失强度的同时使韧性得到显著提高,辙叉的使用寿命(过载量)也从热处理工艺优化前的1.2亿吨提高至2.5亿吨。热处理工艺优化后辙叉组织得到优化,组织中残余奥氏体含量和稳定增加,在变形过程中随着应变增加残余奥氏体逐渐转变为马氏体,产生较强的相变诱发塑性(TRIP)效应[9],提升辙叉韧性和推迟裂纹萌生时间;另一方面,热处理工艺优化后贝氏体组织主要呈粒状,有利于抑制裂纹扩展,提升辙叉寿命。

4 结论

(1)利用连续冷却转变膨胀曲线测定了贝氏体辙叉钢的CCT曲线,该辙叉钢具有较好的淬透性,连续冷却转变过程中不发生铁素体转变的临界冷速为0.2℃/s,不发生贝氏体转变的临界冷速为1.5℃/s。

(2)利用测得的CCT曲线对辙叉生产过程中的热处理工艺进行优化,设计出在500℃以上快冷,500℃~300℃慢冷,300℃以下空冷的热处理工艺,使辙叉产品的组织和力学性能得到优化,辙叉使用寿命显著提高,达到2.5亿吨。

参考文献:

[1]林云蕾,周清跃.辙叉用贝氏体钢的研究进展[J].铁道建筑,2018,58(10):1-4.

[2]张福成,杨志南,康杰.铁路辙叉用贝氏体钢研究进展[J].燕山大学学报,2013,37(1):1-7.

[3]方鸿生,白秉哲,邓金海,等.粒状贝氏体组织形态、精细结构及相变[J].金属热处理学报,1982,3(2):76-90.

[4]白秉哲,方鸿生.低碳合金钢中粒状贝氏体相变[J]. 材料热处理学报,1984,3(2):15-34.

[5]方鸿生,白秉哲,郑秀华,等.粒状贝氏体和粒状组织的形态与相变[J].金属学报,1986,22(4):283-288.

[6]Garcí,A-Mateo C,Caballero F G.The Role of Retained Austenite on Tensile Properties of Steels with Bainitic Microstructures[J].MATERIALS TRANSACTIONS,2005,6(8):1839-1846.

[7]I.B.Timokhina,P.D.Hodgson,E.V.Pereloma.Effect of microstructure on the stability of retained austenite in transformation-induced-plasticity steels[J].Metallurgical & Materials Transactions A,2004,35(8):2331-2341.

[8]S.J.Lee,D.K.Matlock,C.Tyne.Carbon diffusivity in multi-component austenite[J].ScriptaMaterialia,2011,64(9):805-808.

[9]P.J.Jacques.Transformation-induced plasticity for high strength formable steels[J].Current Opinion in Solid State& Materials Science,2004,8(3-4):259-265.