希腊高砷金精矿生物氧化预处理—氰化浸出试验研究

颜长怀 江路通

摘要:针对希腊精矿中砷品位(7.35 %)高的特点,进行了希腊精矿单独生物氧化预处理—氰化浸出、希腊精矿与锦丰精矿按一定比例配矿后生物氧化预处理—氰化浸出试验研究,分析了生物氧化过程中矿浆pH和氧化还原电位随时间的变化情况。结果表明:希腊精矿和锦丰精矿配矿(质量比1∶4)后生物氧化预处理—氰化浸出效果明显优于希腊精矿单独处理,且极大缩短了生物氧化时间,提高了希腊精矿金浸出率;生物氧化过程中pH和氧化还原电位高于希腊精矿单独处理时的指标,其pH值稳定在1.18左右,氧化还原电位平均为582 mV。该研究结果为高砷金精矿的处理提供了一种思路。

关键词:高砷金精矿;生物氧化;氰化浸出;配矿;预处理

中图分类号:TF831文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2021)08-0076-04doi:10.11792/hj20210816

引 言

高砷金矿石用常规氰化法回收金,其金浸出率基本低于50 %,且浸出液中砷大于1 %;对于金精矿,通常要求砷品位小于0.3 %[1]。针对高砷金矿石,选矿厂多采用预先氧化法对其进行处理。目前,预先氧化法主要有焙烧氧化法、热压氧化法、化学氧化法和生物氧化法等[2]。生物氧化法主要是利用氧化亚铁硫杆菌及其代谢产物硫酸高铁的作用,使砷硫铁化合物氧化、酶解成砷酸铁沉淀。随着包裹金的黄铁矿、毒砂等硫化矿物的分解,金得以暴露,后续氰化浸出金浸出率大幅提高。

有研究认为[3],金精矿中黄铁矿的存在使细菌更易吸附到矿物表面,强化了细菌的直接氧化和间接氧化作用,加快了砷黄铁矿的氧化溶解。李骞[4]通过电化学试验证明了黄铁矿的加入能够加快As(Ⅲ)氧化为As(Ⅴ)的速度,提高了细菌活性。李宏煦等[5]通过研究黄铁矿、镍黄铁矿分别与黄铜矿混合后进行生物氧化过程中原电池效应认为:铁的存在增大了矿物间的静电位差;细菌将Fe2+氧化为Fe3+的过程提高了浸出体系的氧化还原电位。由此可以看出,金精矿中的黄铁矿与生物氧化过程中氧化速率、氧化程度都有很大关系。

本文以来自希腊的高砷金精矿(含砷7.35 %、Fe 0.82 %,下称“希腊精矿”)为研究对象,为提高其金浸出率,分别进行了单独生物氧化预处理—氰化浸出和与贵州锦丰矿业有限公司浮选金精矿(含砷2.95 %、Fe 2.62 %,下称“锦丰精矿”)配矿后生物氧化预处理—氰化浸出提金研究,为高砷金精矿处理提供参考依据。1 试样性质

分别对希腊精矿和锦丰精矿样品进行缩分,取样分析,结果见表1~3。希腊精矿和锦丰精矿矿物性质接近,矿物主要是黄铁矿、含砷黄铁矿和毒砂,脉石矿物主要是石英。黄铁矿、含砷黄铁矿是精矿中最重要的载金矿物,多分布于脉石矿物间,部分与毒砂伴生。

由表1可知:希腊精矿砷品位和硫品位均远高于锦丰精矿,二者的砷、硫品位分别为7.35 %、36.73 %和2.95 %、12.75 %。此外,希腊精矿中还存在贵金属Ag,但其品位较低,仅为24.50 g/t(低于边界品位)。值得注意的是希腊精矿中的Fe品位(0.82 %)仅为锦丰精矿中Fe品位(2.62 %)的1/3左右,二者差距较大。

由表2可知:希腊精矿-0.074 mm仅占46.44 %,-0.038 mm占24.86 %。希腊精矿的粒度大部分在0.074 mm以上,粒度相对较粗,后续氰化过程中金浸出率可能不理想,因此可在氰化浸出前设置磨矿作业,使金充分单体解离。

由表3可知,希臘精矿中金主要富集在+0.038 mm粒级。

2 试验方法

贵州锦丰矿业有限公司采用的BIOX生物氧化工艺中菌种主要是由嗜酸性氧化亚铁硫杆菌、氧化硫硫杆菌和氧化亚铁螺旋菌组成的混合菌群,含砷黄铁矿和毒砂在生物氧化时,其中的砷被氧化为有毒性的砷离子进入溶液,砷离子浓度对生物氧化工艺中细菌活性影响较大。因此,在生物氧化工艺中,必须确保精矿中砷品位在一定的范围内,否则生物氧化液中大量毒性砷离子可能危害和抑制菌群活性,严重时会导致生物氧化反应终止。根据贵州锦丰矿业有限公司BIOX生物氧化工艺生产实践,精矿中砷品位不得大于5 %,结合希腊精矿高砷、高硫的性质及锦丰精矿低硫(在生物氧化过程中,为确保适宜细菌繁殖生长的pH,需要添加硫酸来维持pH水平)的特点,为尽可能减少硫酸耗量,降低生物氧化预处理成本,故本次生物氧化配矿试验希腊精矿与锦丰精矿质量比采用1∶4。

试验中希腊精矿使用混合缩分后的样品,锦丰精矿样品取现场精矿。试验过程中分别进行直接氰化浸出、希腊精矿单独生物氧化预处理—氰化浸出、希腊精矿与锦丰精矿配矿(质量比1∶4)后生物氧化预处理—氰化浸出。

生物氧化试验过程中,采用8 L生物氧化反应容器作为试验氧化槽,每天加入同样量的营养液,每2 h监测1次生物氧化反应容器中矿浆的氧化还原电位(反映细菌氧化活性强弱的主要指标)和pH,根据氧化还原电位强弱来判断是否需要持续添加精矿,确定精矿添加量。生物氧化试验需要使氧化槽内矿浆温度保持在42 ℃左右,最终矿浆浓度不超过20 %。整个试验过程持续26 d,同时对氧化槽内pH和氧化还原电位进行监测记录。停止精矿给料后,每天取氧化渣约50 g,洗涤3次,分析其中的S、As等元素的品位,待二价硫基本稳定后,即停止生物氧化试验。生物氧化试验方案见表4。

氰化浸出试验在滚瓶机中进行,取样800 g,初始矿浆浓度33 %,浸出时间48 h,初始矿浆pH=2.87,浸出过程中用石灰调节矿浆pH,石灰用量31.87 kg/t,氰化钠用量15 kg/t,氰化浸出结束后对固体进行3次洗涤,氰渣烘干制样、化验分析。

3 结果与讨论

3.1 直接氰化浸出

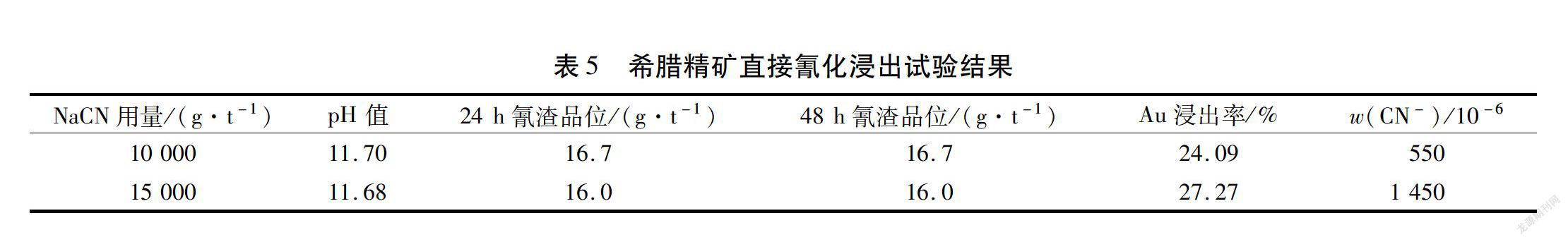

对希腊精矿进行不同氰化钠用量的直接氰化浸出试验,考察无生物氧化预处理时氰化浸出的效果。试验结果见表5。

由表5可知:希腊精矿中一部分裸露金能够直接氰化浸出,但最终金浸出率仅有24.09 %和27.27 %;即使延长氰化浸出时间和增加氰化钠用量,金浸出率仍非常低,平均金浸出率仅为25.68 %,直接氰化浸出效果很差。

3.2 生物氧化预处理

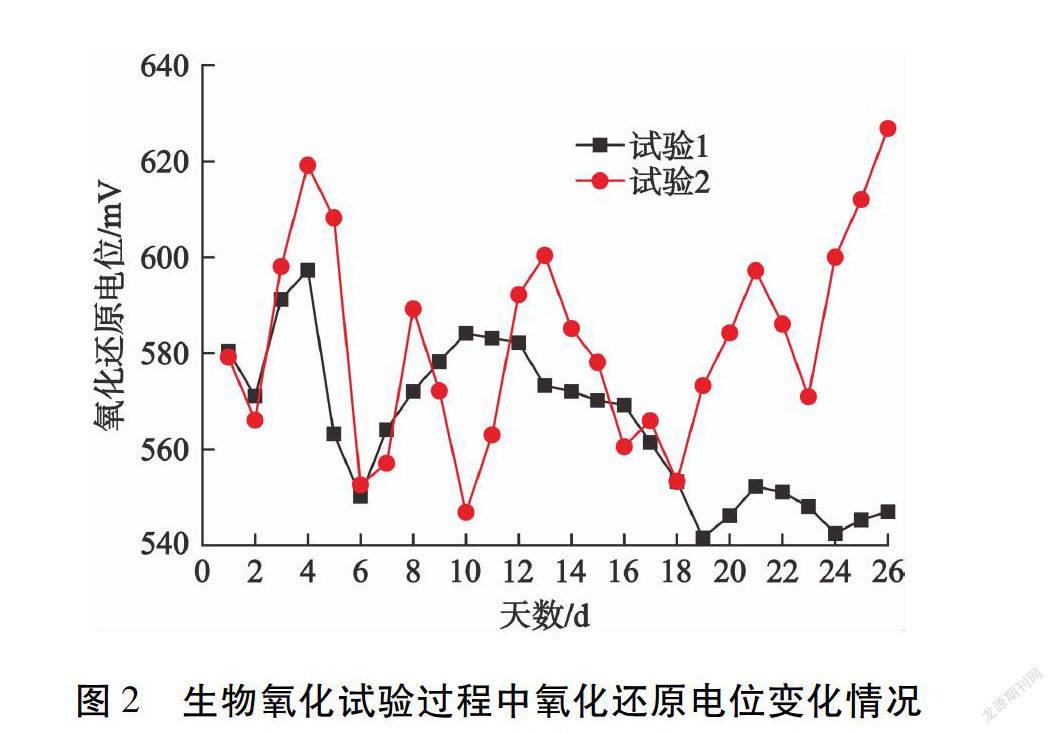

为期26 d的生物氧化试验过程中矿浆pH变化情况见图1,氧化还原电位变化情况见图2。生物氧化过程中伴随着Fe2+、S被氧化成Fe3+、SO2-4,矿浆中不断有H+生成,pH具有随生物氧化时间增加而下降的趋势。停止给矿后,试验1的矿浆pH值稳定在1.05,试验2的矿浆pH值稳定在1.18,希腊精矿单独生物氧化预处理和希腊精矿与锦丰精矿配矿后生物氧化预处理过程中产硫酸效果明显,试验无需添加硫酸保持pH。

在相同生物氧化条件和生物氧化时间内,试验2生物氧化预处理精矿量1 525 g,而试验1单独处理希腊精矿量仅975 g(见表4)。显然经过配矿后,同样时间和同等体积反应容器中生物氧化预处理精矿量明显增加。也就是说,经过配矿后的生物氧化时间比单独处理希腊精矿的时间要极大缩短。

MONROY FERNANDEZ等[6]认为细菌对砷黄铁矿的氧化可以分为3个阶段:第一阶段为细菌吸附并侵蚀矿物表面,细菌的直接作用将砷黄铁矿腐蚀并产生Fe2+,促进了溶液中细菌的生长;第二阶段为大量生长的活性细菌将Fe2+、As(Ⅲ)氧化为Fe3+、As(Ⅴ),产生的Fe3+又能继续氧化As(Ⅲ)和砷黄铁矿;第三阶段为AsO3-4浓度升高,致使浸出液中沉淀物砷酸铁含量增多,为满足Ksp(沉淀平衡常数)要求,一定程度上降低了溶液中Fe3+浓度,进而抑制了细菌的间接氧化作用。在生物氧化过程中,体系的电位变化主要由Fe3+/Fe2+电对来反映[7]:在细菌培养阶段(0~2 d),主要是细菌对砷黄铁矿表面的腐蚀,导致溶液中的Fe2+浓度升高,氧化还原电位由580 mV下降至571 mV;在细菌生长期(2~4 d),为满足生长所需能量,在细菌作用下溶液中的Fe2+转化为Fe3+,使得矿浆的氧化还原电位升高至597 mV;随着浸出的继续(4~6 d),细菌的间接作用占主导,溶液中的Fe3+在氧化硫化矿物的过程中被还原成Fe2+,同时砷酸铁沉淀的生成也抑制了矿浆中Fe3+浓度,因此氧化还原电位下降。当然,氧化亚铁硫杆菌对砷黄铁矿等硫化矿物的氧化过程相当复杂,对各个阶段氧化机理的认识仍然不够准确,还需进行深入研究。

3.3 生物氧化渣氰化浸出

在停止生物氧化试验后,对2种生物氧化渣进行氰化浸出试验,结果见表6。

由表6可知:在同样条件下希腊精矿单独进行生物氧化预处理—氰化浸出的金浸出率为73.26 %;而希腊精矿和锦丰精矿配矿后进行生物氧化预处理—氰化浸出的金浸出率为93.38 %,由于锦丰精矿经正常生物氧化预处理后金浸出率一般为95 %,故推算出希腊精矿金浸出率为86.90 %,高于希腊精矿单独进行生物氧化预处理的金浸出率。锦丰精矿的生物氧化失重率一般为15 %,配矿后的失重率为19.16 %,推算出希腊精矿的失重率为35.80 %;锦丰精矿的硫氧化率一般为95.50 %,配矿后的硫氧化率为85.28 %,推算出希腊精矿的硫氧化率为44.44 %。由此可以看出,配矿后的希腊精矿生物氧化预处理—氰化浸出效果要好于单独处理。

4 结 论

1)针对高砷、高硫的希腊精矿,采用配矿方式进行生物氧化预处理—氰化浸出,能够获得金浸出率93.38 %的理想指标,推算出希腊精矿金浸出率为86.90 %。相比希腊精矿直接氰化浸出和单独生物氧化预处理—氰化浸出,其金浸出率分别提高了61.22百分点和13.64百分点。

2)通过对高砷金精矿和低砷金精矿进行配矿,克服高砷金精矿单独生物氧化过程中高浓度砷离子对细菌活性的影响;加之铁品位低的金精矿和铁品位高的金精矿合理配矿,能够在一定程度上改善低铁金精矿生物氧化预处理—氰化浸出的指标,其S、As的氧化率明显提高,整个生物氧化过程的氧化速率大大改善。

3)试验结果从现象层面验证了黄铁矿能够加快含砷金矿石生物氧化的进程,优化了整个提金过程;同时,为解决含砷低铁金矿石生物氧化过程不够理想的问题提供了一种配矿思路。

[参 考 文 献]

[1] 劉俊壮,黄万抚.含高砷金矿浸金工艺研究现状[J].现代矿业,2010,26(10):26-29.

[2] 杨玮.复杂难处理金精矿提取及综合回收的基础研究与应用[D].长沙:中南大学,2011.

[3] 崔日成,杨洪英,张谷平,等.毒砂型高砷金精矿的细菌氧化[J].化工学报,2008(12):3 090-3 094.

[4] 李骞.含砷金矿生物预氧化提金基础研究[D].长沙:中南大学,2007.

[5] 李宏煦,王淀佐.硫化矿细菌浸出过程的电化学(Ⅱ)[J].矿冶,2003(2):45-48.

[6] MONROY FERNANDEZ M G,MUSTIN C,DE DONATO P,et al.Occurrences at mineral-bacteria interface during oxidation of arsenopyrite by Thiobacillus ferrooxidans[J].Biotechnology and Bioengineering,2010,46(1):13-21.

[7] 闵小波.含砷难处理金矿细菌浸出基础理论及工艺研究[D].长沙:中南大学,2000.

Experimental research on the bio-oxidation pretreatment-cyanide leaching

process for a gold concentrate with high arsenic content from Greece

Yan Changhuai,Jiang Lutong

(Guizhou Jinfeng Mining Limited)

Abstract:The Greece concentrate has high arsenic grade(7.35 %),based on which experimental research is carried out on the bio-oxidation pretreatment-cyanide leaching process after the Greece concentrate is through single bio-oxidation pretreatment-cyanide leaching and blending with the Jinfeng concentrate at certain proportion.The variation status of slurry pH and redox potential with time during the bio-oxidation process is analyzed.The results show that the effect of bio-oxidation pretreatment-cyanide leaching after blending of Greece concentrate with Jinfeng concentrate(mass ratio 1∶4) is far better than that of Greece concentrate treated alone,and the bio-oxidation time is greatly reduced,the gold leaching rate of Greece concentrate is increased;plus,the pH and redox potential are higher than that of Greece concentrate treated alone,the pH value stays around 1.18,the redox potential averages at 582 mV.The research results can provide a new idea of high arsenic gold concentrate treatment.

Keywords:gold concentrate with high arsenic content;bio-oxidation;cyanide leaching;ore blending;pretreatment