钢铁厂富氢尾气综合利用工艺开发

郭明钢 卞 冰 米盼盼 杨晓航 李海竣

(1.大连理工大学盘锦产业技术研究院, 辽宁 盘锦 124221;2.沈阳鼓风机集团辅机成套工程有限公司, 辽宁 沈阳 110869)

0 前言

氢能清洁无排放,能源利用效率高,储存运输方便,能直接将化学能转变为电能,并且氢能的原料来源广,制取方式丰富。因此,氢能被称作21世纪最具开发价值的二次能源之一,可解决当下的能源短缺、环境污染等世界性难题[1]。氢能的应用主要有作为清洁能源使用和化工原料等方面[2]。钢铁工业中就用到了大量氢气。现阶段,氢气在钢铁厂主要用于直接还原铁、冷轧车间的退火过程、加氢精制过程等[3],详见表1。

表1 H2在钢铁厂中的应用

钢铁厂的炼焦过程会产生富氢气体——焦炉煤气。焦炉煤气含氢量为55%~66%,是一种极具经济价值的气体能源。2012年,我国焦炭的产量就已经达到了4.4亿t左右,约占全球焦炭总产量的70%。通常每生产1 t焦炭,会产生大约430 m3的焦炉煤气。目前,国内大部分大型钢铁厂将焦炉煤气用作加热燃料,少部分将焦炉煤气用于发电、合成、制备氢气和直接还原铁等过程[4-7]。若焦炉煤气用作加热燃料,焦化企业仅可回收24%左右的焦炉煤气副产品,损失了大部分可利用能源,并会排放大量二氧化碳。如果能将这部分损失的焦炉煤气转化为更具能源价值的产品,将大幅提高中国钢铁行业的能源效率。

目前氢气回收的技术[8-13]主要有深冷分离法、变压吸附气体分离法、气体膜分离法。深冷分离法[8]利用氢气(沸点-252.6 ℃)与其他组分(沸点大于-195.8 ℃)的沸点差,通过降低气体温度,将沸点较高的杂质气体组分冷凝为液体。在实际的深冷分离操作过程中,需要使用压缩机和气体冷却设备,能耗和成本均较高,并且该方法处理不同组成的原料气的灵活性差,有时需要补充制冷剂,目前已不用于工业中氢气的回收利用[9]。变压吸附气体分离方法(PSA)是目前工业上常用的一种气体分离工艺,通过改变吸附过程的压力,在吸附装置内进行气体的吸附、解吸循环过程,具有能耗低且吸附、解吸循环周期短等优点,目前已广泛地用于分离和回收混合气体中的氢气,以及氮气、氧气、二氧化碳及其他气体的提纯[10]。但变压吸附法提纯氢气存在阀口故障率高,氢气回收率不高,尾气压力低、再利用困难等缺点[11]。气体膜分离法是利用在一定的压力条件下,混合气体通过膜组件时,不同的气体组分具有不同渗透速率的原理实现气体组分的分离[12]。气体膜分离法具有装置简便、能耗低、分离效率高的优势,被认为是21世纪最有应用前景的新技术之一[13],但存在氢气浓度偏低等缺点。

根据钢铁厂富氢气体的特点和生产实际工况,为回收钢铁厂富氢气体,现阶段急需开发将不同分离技术优势互补的耦合工艺,因此本文开发了以膜技术为核心的膜分离技术与变压吸附技术耦合的工艺。

1 过程设计与优化

1.1 基础数据

某炼钢厂焦炉煤气温度为40 ℃,压力为100 kPa,流量为2 400 Nm3/h,组成见表2。

表2 焦炉煤气组成

1.2 氢气分离膜性能及模拟

聚酰亚胺(PI)中空纤维气体分离膜常用于分离回收气体中的氢气[14],为了使研究得到的分离工艺具有较好的分离效率和较低的能耗,并且使模拟结果接近实际的分离过程,本文选取Permea公司商业化的Prism-Ⅱ聚酰亚胺中空纤维分离膜来分离回收钢铁厂焦炉煤气中的氢气。钢铁厂焦炉煤气中各气体组分在该膜中的渗透速率J见表3。

表3 钢铁厂焦炉煤气中各组分在聚酰亚胺膜中的渗透速率

流程模拟软件Aspen HYSYS中没有成熟的膜分离单元操作模型。起初,Hyprotech公司根据膜分离的市场需求设计出了膜分离单元操作模型,但是该模型的问题在于规定了渗透测气体的压力为0 kPa,直接忽略了膜渗透测的压力大小对于膜分离过程的影响。在实际的膜分离过程中,分离条件和分离要求不同,膜渗透测的压力是变化的,导致该模型在实际的模拟过程中存在较大误差。

大连理工大学聂飞等[15]对原有的膜分离模型进行改进,使用新的操作页面,定义改进后的膜分离单元为“Optimization”,但是在实际的操作中发现,该膜分离模型的计算灵敏性和收敛性较差,无法达到实际应用的要求。王鹏宇[16]利用Aspen HYSYS模拟软件中的电子计算表(Spreadsheet)、切割器(Component Splitter)和调节器(Adjust)之间的关联来进行膜分离过程的迭代运算。基于王鹏宇的研究,大连理工大学陈博开发出了最新的膜分离插件MemCal.dll。添加该插件后,可以直接在Aspen HYSYS模拟软件中加入膜分离单元,并根据实际的气体分离情况设置膜组件参数、膜面积的大小、膜两侧压力等操作参数,提高了膜分离模拟过程的准确性。膜分离单元模块如图1所示,膜分离单元的参数设计界面如图2所示。

图1 膜分离单元模块

图2 膜分离单元的参数设计界面

2 膜分离-变压吸附耦合回收工艺

2.1 回收工艺流程构建

膜分离-变压吸附耦合回收工艺流程如图3所示。由于压力较低,原料气焦炉煤气需要先经过压缩机K-1加压和冷却器E-1冷凝,然后进入变温吸附装置除去H2S、萘、焦油及NH3等杂质。经过除杂后的气体再通过压缩机K-2和冷却器E-2,以及压缩机K-3和冷却器E-3进行两级压缩冷凝,接着进入氢气膜分离(HM)装置进行氢气的初步提纯。在膜分离阶段,焦炉煤气在选择性分离膜的分离作用下,绝大部分的CH4、CO、CO2、N2和其他烃类杂质气体被截留在膜的渗余侧。经过膜分离装置初步提纯得到的渗透气压力较低,不能直接进入变压吸附(PSA)装置进行吸附除杂,因此需要经过压缩机K-4和冷却器E-4,以及压缩机K-5和冷却器E-5进行两级压缩冷凝,再通过PSA装置中吸附剂的选择性吸附进行进一步的氢气提纯,得到纯度约99.9%的产品氢气;而经过PSA装置得到的解吸气热值较高,因此将这部分解吸气和膜分离装置的渗余气混合作为燃料气,送入燃料气管网燃烧。

图3 膜分离-变压吸附耦合回收工艺

2.2 膜进料压力对工艺的影响

通过分离回收原料气焦炉煤气中的氢气组分可知,去除原料气中80%的氢气组分后,剩余的混合气体热值为27.69 MJ/Nm3;去除原料气中95%的氢气组分后,剩余的混合气体热值为28.37 MJ/Nm3。由此可见,对原料气中的氢气组分进行分离提纯后,剩余混合气体的热值变化范围较小,为27.7~28.4 MJ/Nm3。因此,在产品氢气浓度达标(99.9%)的前提下,考虑保持燃料气稳定燃烧的热值恒定为27.9 MJ/Nm3,研究膜操作压力变化对膜面积、氢气回收率、压缩机总功耗和年经济效益的影响。

2.2.1 膜面积和压缩机总功耗

膜的推动力发生变化,即膜两侧的分压差发生变化,膜面积和压缩机的总功耗也会发生变化。在混合燃料气的热值固定为27.9 MJ/Nm3的前提下,不同膜进料压力对膜面积、压缩机总功耗的影响如图4所示。

图4 膜进料压力对膜面积和压缩机总功耗的影响

从图4可以看出,随着膜进料压力的增加,膜两侧的分压差增加,导致所需的膜面积减小,而膜装置投资主要由膜面积的大小决定,因此膜装置投资减小,但是膜两侧分压差的增加会导致压缩机的总功耗增加。当膜分离器的进料压力由1 500 kPa提高至3 000 kPa,膜面积由1 150 m2下降至436 m2;同时,压缩机总功耗由560 kW提高至644 kW。从图4中还可以看出,膜进料压力由1 500 kPa增加到2 250 kPa时,膜面积减小的幅度较大;随着进料压力的进一步提高,膜面积减小的趋势变缓。这是由于当操作压力较低时,膜分离过程由压力控制,此时压力的改变会对膜分离过程产生很大影响;随着压力逐渐增大,其他条件会成为膜分离过程的主要影响因素。

2.2.2 氢气回收率和氢气纯度

膜进料压力对氢气回收率的影响如图5所示。保持PSA解吸气和膜渗余气二者混合气的热值不变,经过模拟可知,这一股混合气的流量和组成不受膜进料压力改变的影响,说明氢气回收率不受影响,同时当压力超过2 500 kPa后,产品氢气的纯度始终为99.9%。

图5 膜进料压力对氢气回收率和产品氢气纯度的影响

2.2.3 经济效益

2.2.3.1 经济效益评价

原料气的成本价格和混合燃料气的产品价格根据天然气的热值(31.4 MJ/Nm3)折算,天然气价格取2.5元/Nm3,原料气的价格为1.65元/Nm3。保持混合燃料气的热值为27.9 MJ/Nm3不变,则混合燃料气的产品价格为2.22元/Nm3,高纯氢气的价格按2.0元/Nm3计算。

氢气分离回收过程用到的设备主要是压缩机和氢气分离膜。压缩机价格按4 000元/kW电机功率核算,折旧周期为15年,折旧系数为0.066 7。聚酰亚胺气体分离膜组件按1 500元/m2核算,折旧周期为5年,折旧系数为0.2。由文献[17-18]可知,工艺流程中换热器、管道及仪表控制等其他设备的投资按占设备总投资的20%核算,折旧周期为15年。运行费用主要包括压缩机的电耗费用和换热过程的循环水费用,各项公用工程的经济性参数按照多家石化企业的平均价格计算,分离回收过程的电费为0.6元/kW·h,循环水费用为0.22元/t。压缩机的功耗通过Aspen HYSYS软件中的压缩机单元模拟得到;循环水用量由软件中换热器单元的换热量计算得到。

年经济效益的计算公式[18]如式(1)。

经济效益=产品价值-原料价格-运行费用-设备折旧费用

(1)

2.2.3.2 膜进料压力对经济效益的影响

膜进料压力对年经济效益的影响如图6所示。随着膜进料压力的增加,年经济效益降低。当膜进料压力由1 500 kPa增加至3 000 kPa时,年经济效益由6.05×106元降至5.78×106元,原因是随着膜进料压力的增加,压缩机电耗量和压缩机设备投资费用增加,而膜面积的减小对经济效益的影响与压缩机相比较小,即压缩机的功耗是决定膜分离-变压吸附耦合工艺经济效益的关键因素。

图6 膜进料压力对年经济效益的影响

2.2.3.3 经济效益计算

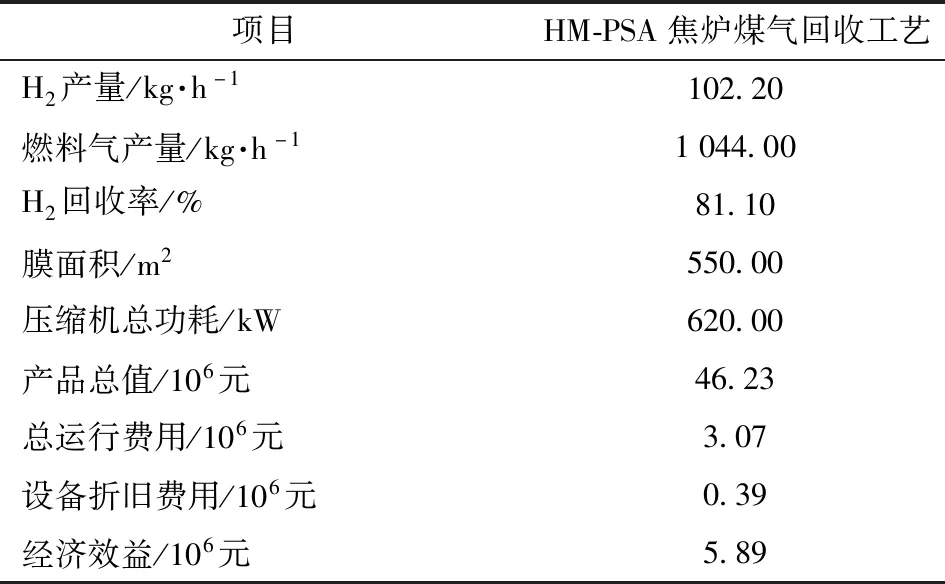

根据图6,随着膜操作压力增加,膜分离-变压吸附耦合工艺年经济效益逐渐减小。在1 500 kPa的膜进料压力下,年经济效益最大,氢气产品纯度基本保持恒定。结合膜的实际使用寿命及操作裕度,该工艺的最佳进料压力选择为2 500 kPa。在最佳操作压力2 500 kPa的条件下,该流程的模拟结果见表4。

表4 膜进料压力为2 500 kPa时的模拟结果

由表4可知,当进料压力为2 500 kPa时,膜面积为550 m2,氢气的回收率为81.1%,设备总投资费用约为4.13×106元,总运行费用约为3.07×106元,设备折旧费用约为3.85×105元,年经济效益约为5.89×106元。

3 结束语

以某钢铁厂富氢焦炉煤气为研究对象,采用膜分离-变压吸附耦合工艺回收氢气,并将该工艺用于某大型钢铁联合企业生产装置中,利用Aspen HYSYS模拟软件,模拟优化工艺流程。综合分析膜进料压力对膜面积、压缩机功耗、氧气回收率、经济效率的影响,确定最佳膜进料压力为2 500 kPa。在此条件下,膜面积为550 m2,氢气回收率为81.1%,产品氢气纯度达到99.9%,年经济效益为5.89×106元。膜分离-变压吸附耦合回收工艺可以实现高纯度、高回收率地回收利用焦炉煤气中的氢气。