大型抽水蓄能电站座环与蜗壳分瓣方案探讨

刘霞,郑建兴

(中国电建集团中南勘测设计研究院有限公司,湖南 长沙 410014)

座环与蜗壳安装是抽水蓄能电站机电安装的一项重要工作,是施工关键路线上的关键工序,而座环与蜗壳的分瓣方案直接影响此关键工序的工地现场施工方案、焊接量、焊接工艺及安装工艺等,目前抽水蓄能电站蜗壳与座环又分两瓣及整体两种不同的方案,天池抽水蓄能电站座环与蜗壳尺寸为9.9m(长)×8.989m(宽)×2.566m(高),处于分两瓣与整体的边界,本文以天池抽水蓄能电站为例,对分两瓣及整体两种方案,从施工方案、运输难度、焊接工艺及质量控制、施工工期等多方面进行了详细的对比和分析。

1 座环与蜗壳分瓣方案统计分析

座环与蜗壳整体方案:座环为整体结构,蜗壳部分瓦节焊接在座环上一体发货,受运输宽度限制,两侧瓦块、进水管段需在工地焊接。

座环与蜗壳分两瓣方案:座环分瓣结构,分瓣面沿固定导叶间空档布置,现场对环板进行拼焊。环板分瓣面处蜗壳在现场焊接,座环定位焊后进行座环焊接,同时挂装蜗壳,进行蜗壳调整、焊接、验收。

笔者对目前大型蓄水蓄能电站座环与蜗壳制造、运输方式进行了收集及统计,详见表1。

表1 国内部分大型抽水蓄能电站座环与蜗壳分瓣方式统计表

由表1可以看出,根据目前的统计情况,大中型抽水蓄能电站座环与蜗壳采用整体方案及分瓣方案均有。其中4个电站座环与蜗壳采用整体方案,15个电站座环与蜗壳采用分瓣方案,大部分电站采用分瓣方案。

2 座环与蜗壳整体及分瓣方案对比分析

2.1 施工方案分析

(1)安装精度。根据GB/T 8564-2003《水轮发电机组安装技术规范》要求,转轮室、基础环、座环安装允许偏差,在现场不机加工的情况下,安装顶盖和底环的法兰平面度为0.05mm/m。主机厂提出座环法兰平面度应不大于0.15mm。以保证座环与导水机构的装配精度。若法兰面平面度超标,则需要进行加工打磨处理。

(2)混凝土浇筑。根据GB/T8564-2003《水轮发电机组安装技术规范》要求,5.1.12蜗壳安装、焊接及浇筑时,应有防止座环变形的措施。混凝土浇筑上升速度不超过300mm/h,每层浇高一般为1~2m,浇筑应对称分层分块,液态混凝土的高度控制在0.6m左右。在浇筑过程中,需监测座环变形,并按实际情况随时调整混凝土浇筑顺序。

对于整体及分两瓣方案来说,安装精度及混凝土浇筑要求是一致的。

2.2 运输难度分析

天池抽水蓄能电站座环与蜗壳整体方案运输重量约为76.4t,运输尺寸为 10.381m(长)×6.7m(宽)×2.566m(高)。分瓣方案运输(蜗壳+座环)/2,运输重量为60t,尺寸为9.3m(长)×5.3m(宽)×2.6m(高)。

运输尺寸及重量均小于整体方案,特别是运输长度及宽度尺寸,从运输难度上来看,分瓣方案难度相比整体方案难度小。

2.3 焊接量、工艺及质量控制分析

(1)焊接量。整体方案现场焊接量取决于座环整体发运的蜗壳瓦片的数量,天池电站座环与蜗壳现场的焊接部位为2大节蜗壳瓦片,焊缝有4条环缝、4条纵缝(蝶形边焊缝),蜗壳焊缝的坡口型式为双V型坡口,坡口深度为13~34mm。

分瓣方案的焊接部位为分瓣座环组合面、分瓣座环因有组合连接螺栓,组合面焊缝仅为水封焊;分瓣面两节蜗壳凑合节4条环缝、蜗壳凑合节与座环过渡板(蝶形边)4条纵缝;1~4节蜗壳瓦片环缝及纵缝焊接。

经初步估算,分瓣方案现场焊缝体积为0.0835m3,整体方案焊缝体积为0.0385m3。整体方案与分瓣方案相比,减少了现场焊缝体积及焊接量。

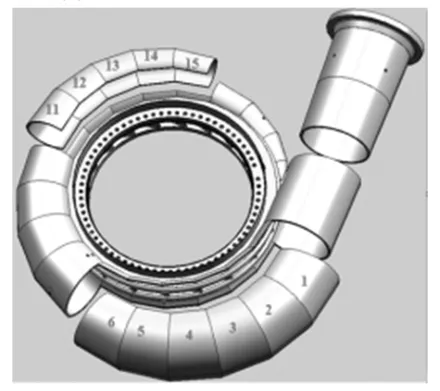

(2)焊接工艺及质量控制。整体方案(见图1)蜗壳环缝焊接对座环的水平、半径及圆度基本没有影响。纵缝(蝶形边)焊接会导致座环圆度变化,可以通过调整焊接顺序控制座环圆度变化。座环法兰面平面度可以通过调整上、下环板焊接顺序来控制。焊接顺序为:先焊接蜗壳之间环缝,完成后再焊接蜗壳与蜗壳之间的纵焊缝。环焊缝采用分四区焊接,每个区域采用分段退焊。对于纵缝,可采用多名焊工同时焊接,上下仰焊。

图1 天池电站座环与蜗壳整体方案示意图

一般为了控制环缝变形,可采用多层、多道、对称、分段、退步的焊接方法。

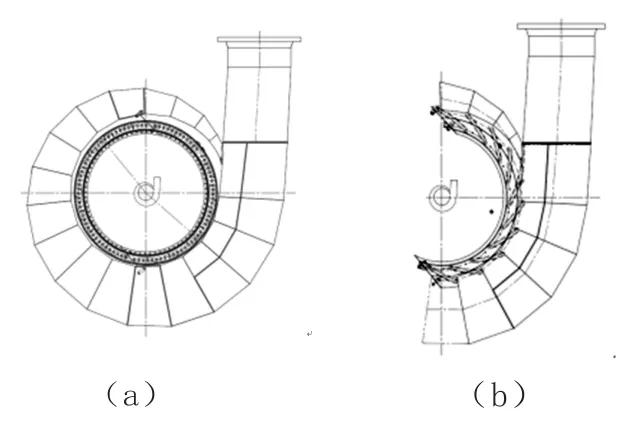

分两瓣方案(详见图2)在分瓣座环拼装时,为防止座环法兰变形,预先把合座环组合法兰面螺栓,在预紧力约束下完成座环组合缝焊接。测量座环上下环板圆度、同心度,测量法兰面水平及平行度作为焊接时监控的基准。座环焊接,由四名焊工在合缝位置,每道合缝处分上、下两层各1名对称施焊,焊接过程中加强对座环焊接变形的监测,并及时调整焊接顺序。座环一般为U型坡口,座环焊接以控制平面度为主。

图2 天池电站座环与蜗壳分两瓣方案示意图

焊接按照先纵缝后环缝的顺序进行。凑合节安装工序可根据现场实际情况,调整至座环安装后进行。

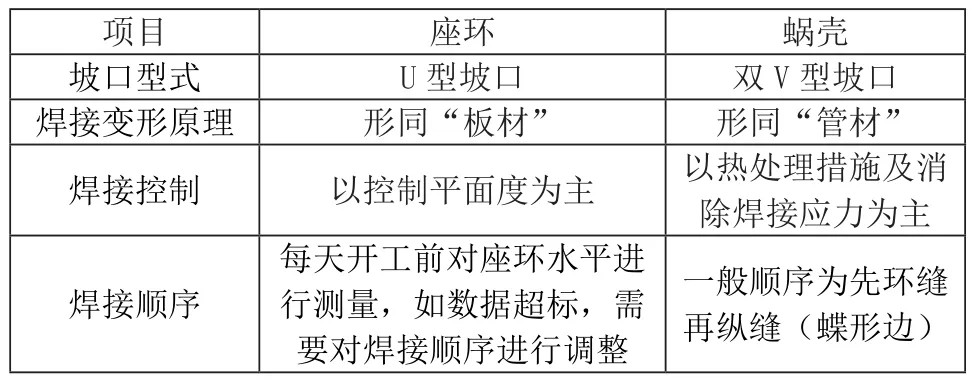

蜗壳焊接以热处理措施及消除焊接应力为主。凑合节需切割下料,蜗壳焊接顺序为先环缝再纵缝(蝶形边)。蜗壳焊接变形原理与座环不同,座环形同“板材”,蜗壳形同“管材”,座环与蜗壳焊接对比详见表2。

表2 座环及蜗壳焊接对比表

蜗壳有环缝和纵缝,存在焊接作业面狭小和焊接工艺复杂等难点,分瓣座环因有组合连接螺栓,组合面焊缝仅为水封焊。施工现场不具备自动埋弧焊、气体保护焊、焊后热处理消应等条件,施工现场的风速和湿度等焊接环境因素控制难度较大,施工效率比工厂低,工期长、成本高。总体而言,蜗壳的焊接施工难度和质量控制难度及风险大于座环。

2.4 施工工期分析

(1)整体座环现场焊接工作量较少,仅需对部分蜗壳瓦块和进水段进行焊接。蜗壳座环浇筑时,通过对浇筑速度和变形进行控制,可保证座环上法兰面的平面度精度,从而不需要对座环进行现场加工,节省安装工期。天池电站整体蜗壳座环组装及焊接工期约为60天。

(2)分两瓣座环现场焊接工作量较多,座环上下环板拼焊难度较大。在蜗壳浇筑后需对座环进行现场加工,以保证法兰面的精度要求,工地安装周期相对较长,天池电站大约需要120天。也有电站采用在机坑内完成座环的焊接与蜗壳挂装焊接同步的安装技术,节约加工时间。如黑麋峰电站采用了同步安装技术,工期效益显著,但需注意控制座环的高程、中心、水平与圆度等。

2.5 小结

(1)施工方案及要求方面,对于整体及分两瓣方案来说,安装精度及混凝土浇筑要求是一致的。

(2)运输方面,座环与蜗壳分两瓣运输难度小,便于控制限制尺寸。座环与蜗壳整体方案运输难度较大,有超宽超重等问题,运输难度较大,经对运输线路进行详细调研,确定天池电站蜗壳与座环整体方案是可行的。

(3)现场焊接量方面,座环与蜗壳整体方案现场需要焊接的为两大节蜗壳瓦片及进水段。座环与蜗壳分瓣方案现场需要焊接的为分瓣座环组合面、2个蜗壳凑合节及进水段。整体方案现场焊接量小于分瓣方案。

(4)安装工期方面,对于天池电站,座环与蜗壳整体方案蜗壳瓦片,现场焊接量小,现场无须对座环组合面进行焊接,浇筑过程中控制座环法兰面水平度在设计值范围内,无须进行打磨,可节省安装工期。分瓣座环与蜗壳现场焊接量大,焊接过程中需严格控制座环法兰面水平度,安装工期相比整体方案长。

3 天池抽水蓄能电站座环与蜗壳分瓣方案

天池抽水蓄能电站机组采用斜向75°(顺时针)的进水方式,蜗壳为金属蜗壳。座环上/下环板的材料为S460N-Z35,固定导叶材料为S550Q,座环内径最小处为4950mm,外径为6670mm,座环钢板最厚处约为199.5mm。蜗壳材料为B610CF。蜗壳共有19个环节及进口段组成,蜗壳进口直径2240mm,设计压力为880m·WC,钢板厚度为26~68mm。

主机设备投标阶段,考虑电站运输条件等制约因素,推荐座环与蜗壳采用相对常规的分瓣方案。在机组设计制造阶段,针对整体方案及相应的运输线路条件进行了详细的调研和研究,充分考虑现场施工工艺、焊接量、质量控制、施工工期等因素,认为整体方案是可行的。最终天池电站座环与蜗壳采用整体发运的方式,运输重量约为76.4t,运输尺寸为10.381m(长)×6.7m(宽)×2.566m(高),详见图3。

图3 天池蜗壳座环运输尺寸示意图

座环与蜗壳在工厂内已全部焊接为整体,受运输宽度限制,蜗壳部分瓦节连接在座环上一体发货,两侧瓦块(1~6节整体及11~15节整体)在工厂焊接好的基础上,经切割后运输至工地。蜗壳1~6节整体、11~15节整体及进水管段需现场挂装及焊接(详见图1)。

4 结语

座环与蜗壳整体方案运输具有一定难度,需要进行详细的运输方案调研,根据电站运输条件制定蜗壳瓦片的分割方案。现场焊接体积较小,可节省安装工期。蜗壳纵缝焊缝是焊接质量控制重点。

座环与蜗壳分两瓣方案便于控制限制尺寸,运输难度小。现场焊接座环法兰面平面度是焊接质量控制重点,但类似电站分两瓣方案较多,工艺成熟。现场焊接体积比整体方案大,安装工期相比整体方案长。

总而言之,若站在焊接质量控制角度,分两瓣方案略优于整体方案;若站在电站工期角度,整体方案略优于分两瓣方案。后续抽水蓄能电站在选择蜗壳与座环分瓣方案时,需综合考虑运输条件、现场焊接质量控制、安装工期等因素确定。