非对称大直径锥筒状贯穿式屋面采光井施工技术

□ 杨 渊

1 工程概况

屋面采光井主要是解决建筑内部房间采光不好的问题,同时还兼具通风和观景的作用。大型公共建筑通常采用四面围合、中间呈井的形式,在内部建造内天井,将光线不足的房间布置于内天井四周。屋面采光井一般多用于一些大场馆、商场、酒店、办公楼等建筑。

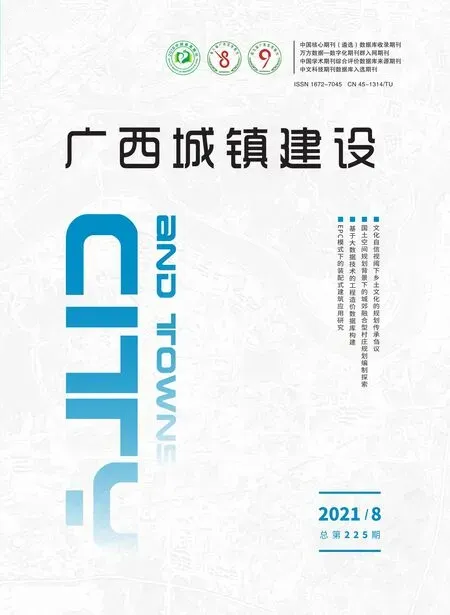

坭兴陶文化创意产业园博物馆工程,地处广西钦州市坭兴陶文化创意产业园内的规划一路南面。博物馆地上3层,建筑高度21.15m,建筑面积8093.54m2,屋面采光井共20个,分5种不同尺寸大小。屋面采光井为钢筋混凝土结构,其造型呈非对称锥筒状,锥筒上圆最大直径3.5m,下圆最大直径7m,最大筒高4.7m。整个采光井贯穿屋面,部分筒壁凸出屋面板,与屋面板相接的部分设置有环形钢筋混凝土梁,其余部分则下凹嵌入室内。该采光井造型优美,当阳光照射进来时,光线会在非对称的筒壁内形成漫反射,起到柔光效果,避免阳光直射和光污染。

2 工艺原理

(1)以Φ20钢筋为非对称钢筋笼式内支撑的主要材料,通过BIM技术对内支撑进行分析并优化,确保内支撑受力合理,足以抵抗浇筑混凝土时所产生的侧压力。

(2)创建等比例内支撑BIM模型,导出内支撑下料表,精确控制内支撑下料加工尺寸。

(3)在施工现场加工制作钢筋笼内支撑,制作完成后吊运至安装现场。

(4)方木龙骨满铺在内支撑加劲箍上,通过钢丝将内支撑和侧模与方木连接稳固,组成采光井的模具,按照设计尺寸调整模具的弧度。

3 施工特点

(1)利用BIM技术辅助模架体系钢筋笼式内支撑设计和整体加工,提高内支撑加工精度。

(2)内支撑中焊接对顶钢筋做主楞,以抵抗混凝土自重和浇筑混凝土时产生的侧压力,确保采光井成品质量。

(3)利用非对称钢筋笼式内支撑结合方木和模板为采光井塑形、加固,确保混凝土成型质量。

(4)五合板厚度为5mm,具有厚薄均匀、弯曲性能好、易剪裁等优点,是极好的塑形材料,便于工人施工。

(5)具有模具简单、取材方便、施工操作简便、施工综合费用低等特点,保证了屋面采光井的质量和施工进度,有较高的应用推广价值。

4 施工工艺流程及操作要点

4.1 工艺流程

施工工艺流程包括:建内支撑BIM模型 → 内支撑下料加工 → 搭设支撑体系及操作平台 → 放样、吊装 →拼装方木龙骨 → 安装内侧模板→ 绑扎钢筋 → 安装外侧模板 →浇筑混凝土 → 拆模、养护→涂料施工。

4.2 操作要点

4.2.1 创建内支撑BIM模型

利用Revit软件绘制等比例非对称钢筋笼式内支撑模型,如图1和图2所示。内支撑由4个圆形加劲箍和外侧连接钢筋组成,沿采光井高度方向进行三等分,在采光井顶部、底部、等分平面处各设置一道圆形加劲箍;每一道圆形加劲箍内焊接交叉状的对顶钢筋,对顶钢筋交汇于圆心,且焊接在圆心处的一根圆心定位筋上;连接钢筋设置在非对称钢筋笼式内支撑的锥面上,与圆锥母线方向相同。创建BIM三维模型可以精确地下料,辅助现场加工安装,确保采光井的成型尺寸和成型质量。在拼装采光井底模时,对工人进行三维可视化交底,减少不必要的返工浪费。

图1 屋面采光井(标高单位m,其他单位为mm)

图2 钢筋笼式内支撑BIM模型

4.2.2 内支撑下料加工

利用Revit软件导出内支撑钢筋下料表,根据下料表制作非对称钢筋笼式内支撑。由于采光井直径较大,圆形加劲箍周长较长,钢筋往往需要焊接接长才能满足圆形加劲箍的制作需求,故内支撑的钢筋可用多根钢筋废料、短料拼装对焊而成[1]。节约钢筋用量,有利于废钢筋的回收利用,节约成本。加工完毕的内支撑钢筋笼,需要检查钢筋的焊接质量,并测试钢筋笼的侧向抗压力大小,确保达到设计的抗压强度,防止侧向抗压力不够导致混凝土浇筑过程中出现涨模等质量问题。

4.2.3 搭设支撑体系及操作平台

先搭设用来支撑采光井的钢管支架及施工操作平台,再搭设周边的梁板的满堂支撑架体。钢管支架立杆纵、横间距1m,步距1.5m,支架立杆、横杆要与周边的梁模板、板模板支架互相拉结成整体,剪刀撑可不必独立搭设,与周边支模架体共用即可。顶托上安装φ48mm×3.5mm钢管作为主龙骨,50mm×80mm方木作为次龙骨,次龙骨间距300mm,上面铺设15mm厚木模板作为采光井底模和施工操作平台[2],顶托伸出立杆长度不应超过20cm,确保架体的稳定性。

采光井的支撑体系搭设完毕后便可在底模上进行采光井底面放样工作。

4.2.4 放样与吊装

将地面的轴线引测至采光井底模上,先在采光井底模上标记出采光井位置、轮廓等信息,再标记出钢筋笼式内支撑底部圆形加劲箍的轮廓和圆心定位筋的位置。

利用塔吊将制作好的钢筋笼式内支撑全部吊运至作业面后,安排工人安装内支撑。

4.2.5 拼装方木龙骨

安装完成钢筋笼内支撑后,将50mm×80mm方木满铺在钢筋笼内支撑的锥面上,并且将方木长边为80mm的一面紧贴内支撑,通过钢丝将方木龙骨与钢筋笼连接固定,方木龙骨间通过钢丝进行加固,如图3所示。

图3 拼装方木龙骨图

4.2.6 安装内侧模板

方木龙骨拼装完成后,开始安装采光井内侧模板。内侧模板采用较薄的五合板,将五合板沿着方木龙骨外表面卷曲铺设,并钉紧。

为了确保采光井壁的表面平整度,五合板拼接时不允许出现互相重叠、包裹现象,相邻几块五合板的拼接必须做到严丝合缝。拼接五合板时,要检查底模的弧度,确保采光井成型质量。

4.2.7 绑扎钢筋

内侧模板安装完毕后,即可进行采光井钢筋绑扎工序。采光井钢筋绑扎分两部分,一是采光井井壁钢筋绑扎,二是采光井与板面交接处梁钢筋绑扎。钢筋绑扎时,应使用“几”字形矮脚马镫控制钢筋保护层厚度,用水泥条支撑保证采光井壁厚。钢筋绑扎完成后通知监理进行隐蔽验收,验收通过方可封闭外侧模板。

4.2.8 安装外侧模板

当采光井钢筋绑扎完成后,需使用五合板封起采光井井壁外侧模板。

对于下沉嵌入楼板部分的井壁,当外模封闭后,利用附近梁、板钢管支架顶部(搭接)的水平杆顶紧井壁外模,防止爆模、胀模现象。

对于凸出屋面部位的井壁,一是外模封闭后在其表面满铺50mm×80mm方木龙骨,满铺方法与内模方木龙骨铺设方法相同,并通过钢筋圆环箍来箍紧外侧的方木龙骨;二是使用φ6钢筋制作钢筋圆环箍,制作方法与钢筋笼式内支撑的圆形加劲箍相同;三是沿竖向每隔500mm设置一道钢筋圆环箍[3],如图4所示。

图4 外侧模板安装剖面示意图

4.2.9 浇筑混凝土

采光井模板安装完毕后,经过监理验收后便可浇筑采光井混凝土。

混凝土浇筑时,按图5所示的“浇筑1”—“浇筑5”顺序浇筑采光井混凝土。

图5 浇筑示意图

先浇筑环梁底模以下部位的采光井井壁混凝土;待混凝土面上升至与环梁底模表面平齐时,暂停采光井混凝土浇筑工作,此时方可进行主体结构梁(含环梁)、板混凝土的浇筑;待混凝土面上升至楼板设计标高时,方可进行凸出屋面部位的井壁的混凝土浇筑工作,该部位的混凝土采用分层浇筑工艺,每层浇筑高度均为1m[4]。

整个井壁混凝土浇筑过程中,使用小号的混凝土振动棒进行振捣,提高振捣质量。

4.2.10 拆模、养护

井壁侧模养护3d后便可拆除,井壁底模需待混凝土养护至100%设计强度后方可拆除。

4.2.11 涂料施工

按照设计的做法要求,对采光井外表面进行涂料施工,注重分色纸的运用,确保采光井涂料的分色清晰美观,涂料施工完成后注重成品保护,防止二次污染,完成后实景图如图6所示。

图6 采光井完成后实景图

5 质量控制措施

(1)内外侧模板卷曲安装时,相邻模板拼缝严密平整,保证不漏浆、不错台、不跑模、不涨模、不变形。

(2)浇筑混凝土前,应清除模板内的杂物。表面干燥的模板上应洒水湿润,洒水后不得有积水。

(3)混凝土运输、输送、浇筑过程中严禁加水;运输、输送、浇筑过程中散落的混凝土严禁用于混凝土结构构件的浇筑。

(4)混凝土浇筑和振捣应采取防止模板、钢筋、预埋件及其定位件位移的措施。

(5)混凝土振捣应使模板内各个部位混凝土密实、均匀,不应漏振、欠振、过振。混凝土振捣应采用插入式振动棒,必要时可采用人工辅助振捣。

(6)混凝土浇筑后应及时进行保湿养护,保湿养护可采用洒水、覆盖、喷涂养护剂等方式。

(7)焊接、吊装钢筋笼式内支撑等特种作业人员要求持证上岗。

(8)涂饰施工前,基层必须处理干净,保持干燥。

6 结语

用该方法施工的非对称大直径锥筒状贯穿式屋面采光井成型优美,观感质量佳,达到了设计要求效果,得到了业主和业内人士的一致好评。该技术在工程的应用,有效地缩短了屋面采光井施工工期,用简单的钢筋笼式内支撑组成模架体系,节材省时,绿色环保,成型质量优美,符合绿色施工、可持续发展的战略路线,具有良好的社会效益和经济效益。