汽车装车设施油气回收装置提标改造的应用

张瑜,龚维

(中化泉州石化有限公司,福建 泉州 362000)

1 应用背景

近年来,随着国家对环保和节能减排的不断重视,油气回收的标准日益严苛,同时企业对油气回收设施排放情况的重视程度也越来越高。

本套汽车装车设施油气回收装置回收13个装车鹤位油气,装车介质包括苯、甲苯、混合二甲苯、MTBE、汽油、三甲苯,2013年建成投用一套500 m3/h的油气回收装置,回收以上介质装车时候排放出来的油气,该装置的设计尾气指标为非甲烷总烃处理效率≥95%。

改造前本套油气回收采用汽油吸收+活性炭吸附工艺,油品在汽车装车过程中,产生的油气通过密闭系统收集,首先通过气液分离罐对气体内夹杂的水蒸气进行冷却消除,进入活性炭床。经过吸附后 ,油气组分进入了活性炭内部孔隙,达标气体在吸附塔顶统一排放。这个吸附过程,是由两个交替切换的活性炭床组成的,活性炭的再生则通过真空泵抽真空完成,并且在再生循环的最后四分之一时间里以一定的控制方式引入氮气进行吹扫。再生阶段从活性炭床脱附下来的油气通过真空泵排出进入填料吸收塔,被喷淋汽油吸收,由回油泵送回储油罐[1]。

本套装置中设置苯预处理喷淋塔一座,含苯油气首先进入喷淋塔,通过贫油的喷淋对油气内夹杂的苯蒸汽进行吸收,防止苯结晶。经过处理后的含苯油气和油气管线汇合,进入活性炭吸附床。

随着国内新环保标准的推行,2015年国家发布石油炼制工业污染物排放标准(GB 31570—2015)对该装置的达标改造势在必行。

由于现有油气回收装置的稳定运行是汽车装车正常作业的前提条件,并尽量减少改造工程对正常生产的影响。目标是改造后排放口尾气指标非甲烷总烃≤80 mg/m3,苯≤4 mg/m3,甲苯≤15 mg/m3,二甲苯≤20 mg/m3,去除效率≥99%。

2 油气回收装置升级改造情况

2.1 原有油气回收装置工艺简述

汽车槽车密闭装车过程中产生的油气靠自压通过油气输送管线进入油气回收装置,油气分两路进入装置,一路是汽油、MTBE、三甲苯油气,另外一路是三苯油气(苯、甲苯、混合二甲苯油气)。两路油气分别进入分液罐,将输送过程中可能产生的凝液分出,然后三苯油气进入到三苯吸收塔底部,吸收液系统的汽油送至吸收塔顶部自上而下逆流吸收三苯油气中的芳烃类有机物组分,吸收后的汽油经富油泵送回罐区。

三苯吸收塔顶部的汽油油气和另外一路汽油、MTBE、C9油气混合后,进入由A、B两座吸附罐组成的吸附罐组,油气穿过处于吸附状态的吸附罐时,吸附剂将其中的烃类组分吸附下来,空气则穿过吸附剂床层后高点排放,当吸附剂达到或接近饱和吸附时,将吸附罐切换至再生操作状态[2]。

再生步骤中,随着真空泵的运行,吸附罐内的压力逐渐降低,吸附在吸附剂表面的烃类组分逐渐被脱附下来,形成油气浓度更高的富集油气,在回收塔塔内与自顶部向下的汽油逆流接触,油气中的烃类组分被贫汽油吸收,吸收了烃类组分的富汽油送回储罐;塔顶的气体则与进装置油气混合后,进入处于吸附状态的吸附罐。当脱附操作结束后,吸附罐恢复常压,至此该吸附罐再生操作完成,一个周期结束。装置可以自动反复切换操作,连续处理装车过程产生的油气。

2.2 油气回收装置改造内容

2.2.1 更换吸附剂

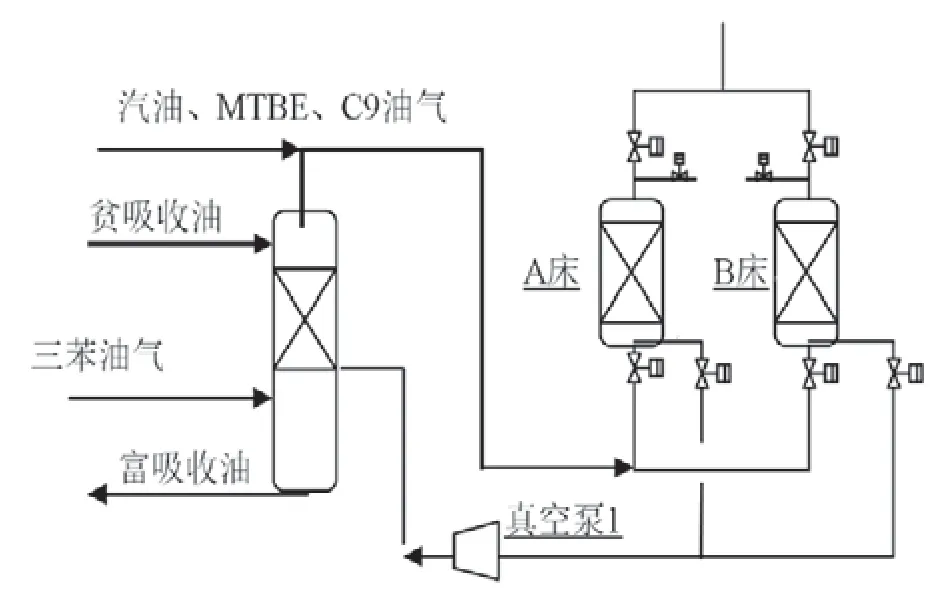

在改造前油气回收工艺中,三苯油气进入油气回收装置后,先使其进入三苯吸收塔,将三苯油气转化成汽油油气,脱除三苯油气中的苯类有机物,从而避免三苯油气直接进吸附床带来的难脱附的难题,如图1所示。

图1 油气回收装置进气路线示意图

更换吸附剂的主要步骤:原有吸附剂脱附、氮气置换、装填新吸附剂、气密性测试、吸附剂钝化。

2.2.2 提高真空泵运行效率

在原有油气回收装置运行过程中,吸附罐平均吸附周期为1 h,但脱附时间仅为15 min,即真空泵在每小时内仅工作15 min。且该参数在上位机画面中无法设置。将该参数改为每吸附20 min,脱附时间15 min。提高了脱附再生的工作效率,提高了吸附剂的吸附性能。

2.3 原有油气回收装置改造效果

改造结束并正常运行后,通过第三方对改造后的油气回收设施进行了随机取样检测,检测结果显示,在装1辆车、7辆车的情况下,排放口检测非甲烷总烃去除率≥99%,苯≤4 mg/m3,甲苯≤15 mg/m3,二甲苯≤20 mg/m3,改造后的处理效果大幅提高。

2.4 升级油气回收装置工艺简述

在原有设备的基础上,对油气回收装置进行了进一步的升级改造:增加新的两座吸附床和一台干式螺杆真空泵,采用新的四床二泵油气回收工艺,其中除新增吸附罐外,其他油气回收装置的改造设施集成为一个撬体,与现有油气回收装置通过管口相连,现有油气回收装置对撬内管道进行更改,与新增改造撬块连接。装置改造后流程如图2所示。

图2 改造后的四床两泵流程简图

该改造方案采用四床两真空泵工艺技术。运行时,始终有两座吸附罐处于吸附步骤;1座吸附罐处于初抽或破真空步骤,用现有的1 000 Nm3/h干式真空泵抽真空,初抽是指将吸附罐抽真空至-65 kPa(G)左右的压力之前的过程。还有1座始终处于抽真空+真空清洗步骤,用新增的1 500 Nm3/h干式真空泵抽真空。

与原有工艺相比,本项目采用四床二泵工艺的优点:(1)提高了吸附效率。原装置只有一台吸附床处于吸附步骤,改造方案中,有两台吸附床同时处于吸附步骤,吸附步骤时油气穿过吸附床的线速度减小了一半,停留时间增加,从吸附动力学角度来说,更有利于吸附过程的进行。(2) 延长了吸附床的抽真空再生时间,提高了再生效率,从而使吸附床获得更低的抽真空压力,再生得更彻底。现工艺每座吸附床的切换周期为15 min左右,其中有4 min左右的低效或无效抽真空时间,因此真空泵的实际工作效率约70%左右;改造后二阶真空泵基本可以全时间段全速抽真空,一阶真空泵的抽真空效率也不低于65%,因此总的再生效率可以达到90%以上。

2.5 升级油气回收装置改造内容

2.5.1 升级新增装置与现有装置的组对连接

新增装置安装完成后,通过管道将新装置与现有装置进行连接,实现了将两个新旧装置联合为一个整体装置,从而实现新的四吸附床两真空泵工艺流程。连接管线包括两路油气入口跨线、新旧吸附床的入口管线、一次抽真空管线和二次抽真空管线、新真空泵出口管线、新的15 m高尾气排放管以及新装置的公用工程管线。

2.5.2 装填吸附剂及钝化

新吸附床内共填充3种吸附剂,自下而上分别装填活性氧化铝、硅胶、及活性炭,每一层吸附剂均安装有温度变送器,可以实时监控床层温度。并在装填后对新吸附剂进行钝化,将吸附剂初次吸附时的热量充分释放,确保吸附剂在投入使用后的安全性和吸附效果。

2.5.3 升级全新的四床程序

升级完成的油气回收装置采用新的四床吸附程序运行,同时安装了新的上位机交互画面,全面适配新的四吸附床两真空泵程序,整个界面的流程更加清晰直观,便于操作人员直观准确地掌握整个装置的运行状态。

3 升级油气回收装置改造效果

新环保形势下,如何做到经济可行、最大限度不影响原装置正常运行的前提下,对原有油气回收装置进行提标改造,是石油化工生产和销售企业普遍关切的问题。本套油气回收装置经过认真评估以后选定了合适的升级改造方案。改造的总体情况基本达到了对该套装置的设计预期,PLC全自动控制,运行平稳。