过采空区抽采下组煤煤层气技术及工程应用初探——以晋城寺河井田为例

李军军,李国富,郝海金,郝春生,王 争

过采空区抽采下组煤煤层气技术及工程应用初探——以晋城寺河井田为例

李军军1,2,李国富1,2,郝海金1,2,郝春生1,3,王 争1,2

(1. 煤与煤层气共采国家重点实验室,山西 晋城 048012;2. 易安蓝焰煤与煤层气共采技术有限责任公司,山西 太原 030031;3. 山西蓝焰煤层气集团有限责任公司,山西 晋城 048204)

晋城矿区寺河井田3号煤层经多年的煤矿开采,形成了大面积的采空区,大面积的卸压提高了下组煤(9号、15号)的渗透率,但由于采空区阻隔和煤层气地面预抽技术的局限,致使下组煤煤层气尚未得到有效抽采。为保证煤矿的安全生产和产能的释放,结合采空区特征,采用过采空区钻完井及压裂工艺新技术,分析施工参数及后期产能情况,评价过采空区抽采下组煤煤层气技术的应用效果。结果表明:地面钻井开发过采空区下组煤煤层气资源时,应首先进行井位优选及井身结构优化,以保证钻井的成功率;采用氮气置换套管钻井工艺及低压易漏注浆加固等穿采空区钻完井技术,不仅可以有效降低采空区煤层气自燃甚至爆炸风险,而且保证了穿采空区段固井质量;优化采空区下组煤层压裂施工参数并设计不同井位的煤层气井压裂工艺,有效扩展裂缝长度,同时也避免了“压穿”等压裂事故发生;精细化排采管控措施可以有效扩大泄流半径,提高单井产能。现场一百余口过采空区煤层气井排采实践表明,单井最高产气量达到8 832 m3/d,日均产气量达到2 694 m3,验证了过采空区抽采下组煤煤层气技术可行,可推广应用。

过采空区;煤层气抽采;氮气置换套管钻井;下组煤;分层压裂;精细化排采

煤层气开发具有洁净能源利用、防治煤矿瓦斯灾害、减少温室气体排放等重要意义[1]。自晋城矿区作为我国重要的无烟煤生产示范基地,多年来坚持“井上下煤层气联合抽采、抽采和利用相结合”,地面钻井在煤层开采前预抽,提前5 a及更长时间在地面大规模布置井群,实现采前抽、采动抽和采后抽的长期稳定抽采[2-5]。区内的寺河井田、成庄矿及周边矿井3号煤层经多年的煤矿开采,已形成了大面积的采空区,3号煤采空区对下组煤(9号、15号)造成阻隔,受采掘衔接和煤层气地面预抽技术的限制,采空区下9号和15号煤层的煤层气尚未得到有效抽采。根据研究区已有煤层气井含气量测试结果显示:3号、9号、15号煤层吨煤瓦斯含量多在20 m3以上,且下组煤瓦斯含量均高于3号煤层,从而严重影响矿井下伏煤层的安全生产和产能的释放。综上,研究一种穿越3号煤层采空区抽采下组煤煤层气的技术工艺成为解决下组煤煤层气提前预抽的关键,将对矿井下伏煤层的安全开采提供保障。

近年来,煤层采动变形破坏、采空区分布特征、煤炭开采围岩变形–破坏规律及渗透性分布特征[6-10]等受到国内外学者的广泛研究,发现上覆煤层采空后会对下组煤储层起到卸压作用,从而使得下组煤煤储层渗透率大幅增加,进而为下组煤煤层气的开发提供有利条件。刘见中等[11]提出了一种利用国产100 t全液压车载钻机地面钻井穿越采空区的钻进装备,主要采用强力穿越垮落带空气潜孔锤正循环钻进工艺方法;石智军等[12]提出了集束式潜孔锤反循环钻进技术的解决方案,即利用空气潜孔锤高频冲击、体积碎岩的特性提高孔底碎岩效率,利用双壁钻杆空气反循环工艺解决排渣难题;方俊等[13]针对碎软煤层提出采用空气复合定向钻进技术与装备进行碎软煤层钻孔施工的技术方案。鉴于寺河井田下组煤原煤瓦斯含量较高,实施煤层气提前预抽势在必行,然而钻进3号煤层采空区时面临循环介质漏失、井壁易坍塌及固井困难等技术难题,并且容易引发采空区自燃甚至爆炸等安全问题,另外9号和15号等下伏煤层受卸压扰动如何确定压裂改造参数等问题依然存在,严重制约了下伏9号和15号等煤层的煤层气资源开发。笔者以寺河井田井为例,对3号煤层采空区地质特征及采空区下组煤地应力特征展开研究,提出井位优选及井身结构优化等井型设计方案,研发氮气置换及低压易漏注浆加固等穿采空区钻完井技术,并进行采空区下组煤层压裂施工参数优化及不同井位的煤层气井压裂工艺设计。旨在形成一种过采空区抽采下组煤的煤层气技术工艺体系,实现下组煤煤层气的有效抽采,并在类似区块进行推广示范。

1 研究区概况

寺河井田位于沁水复式向斜盆地的南端东翼,隶属于沁水煤层气田,总体构造形态是一倾向NW–NWW的单斜构造。含煤地层为石炭–二叠系太原组和二叠系山西组,平均厚度136.02 m,共含煤15层。其中,山西组厚30.7~59.1 m,平均45.2 m,含煤4层,煤层总厚6.89 m,含煤系数15.2%,可采煤层为3号煤层;太原组厚90.82 m,含煤11~ 13层,煤层平均厚7.78 m,含煤系数8.6%,可采煤层为15号煤层,9号煤层局部可采。从取心测试结果可知,3号煤层含气量为4.24~28.96 m3/t,平均20.51 m3/t;9号煤层含气量为2.87~31.94 m3/t,平均22.84 m3/t;15号煤层含气量为15.12~31.46 m3/t,平均为24.10 m3/t。由此可知9号和15号煤的平均含气量均高于3号煤层,下组煤煤层气开发潜力巨大。

寺河井田北部与成庄矿及潘庄一号矿相邻,东、南、西与晋圣、岳城等小煤矿相连,井田现分为东西2个独立井区(独立生产系统)。其中:东井区于2002年投产后,开采3号煤层,已采完东一、东二、东三、东四盘区,现主采东五盘区,接替盘区为东六盘区,生产能力为8.0 Mt/a,为高瓦斯矿井;西井区于2013年初投产,开采3号煤层,西一盘区已基本回采结束,现开采西二盘区,接替盘区为西三盘区,设计生产能力为4.0 Mt/a,为煤与瓦斯突出矿井。由此可知寺河井田东一至东五、西一盘区的3号煤大部分已经回采完毕,存在大面积的采空区,如图1所示,区块面积约195.31 km2,采空区面积约为60.49 km2,约占整个区块面积的1/3。

图1 3号煤采空区范围

2 过采空区井井型设计

2.1 采空区特征

当上覆3号煤层被采出后,煤层顶板岩体发生了较为复杂的移动变形,煤层顶板岩层在自重及上覆岩层的作用下,弯曲并向下移动。当其内部拉应力超过岩层的抗拉强度极限时,直接顶板首先断裂、破碎、相继垮落,基本顶岩层则以梁或悬臂梁弯曲的形式沿层理的法线方向移动、弯曲,进而产生离层和断裂,在地面产生开采沉陷,具有“连续+缓波”型沉陷特征并形成高位环形裂隙体[14-16]。根据岩层的断裂、开裂及离层的发育程度和导水能力,裂隙带在垂直剖面上可以分为严重断裂、一般开裂和微小开裂3种类型(图2)。应用FLAC3D数值模拟软件,假设3号煤层厚度6.3 m,对埋深432 m及全部垮落法采煤进行了煤炭开采数值模拟计算。结果表明:随着工作面推进,在工作面前方90~100 m煤层顶底板岩体应力开始缓慢升高,在工作面前方40~50 m应力明显增加,在工作面后方的采空区应力急剧降低,超前支承压力峰值一般为原始应力的2~3倍,且距离工作面煤壁距离为5~10 m。

原岩应力区、支承压力区和卸压区3个区的应力在纵向上变化规律如图3所示[17]。原岩应力区垂直应力随着深度的增加而增高;而在卸压区(采空区),在开采煤层100 m以上(埋深330 m以浅)岩体应力与原岩应力基本相同,埋深330 m向下采空区覆岩体开始卸压,在开采煤层内应力减至最小;而位于工作面前方煤层支承应力区岩体开始增压,并且在开采煤层深度位置达到最大值。由于在采空区之上岩层压力达到最小值,采空区底板岩体自下而上产生的卸载和煤层底板岩体自下而上产生的加载,均随着埋深增加卸载压力和加载压力逐渐接近原始覆岩压力。

图2 采空区覆岩变形特征

综上所述,当地下煤层被采出后,煤层上覆岩层产生较复杂的移动变形。在采动过程中从切眼到工作面基本顶初次来压,以及正常回采时基本顶的周期来压,工作面的压力显现以及顶底板的活动规律大体相同,基本顶周期来压期间,岩层始终经历“稳定–失稳–再稳定”的变化,内部能量则发生“聚集–释放–聚集”的变化过程。

2.2 井型设计

2.2.1 井位优选

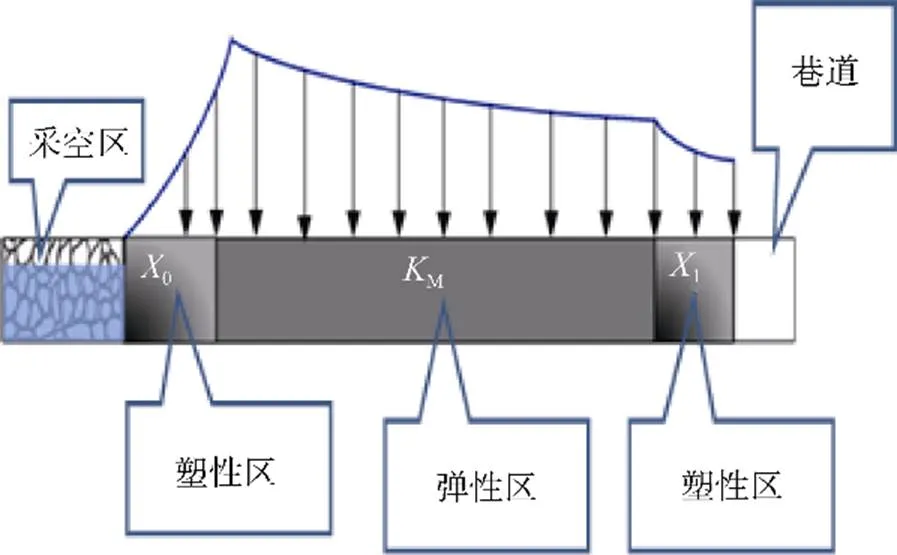

过采空区抽采下组煤煤层气技术,其井位优选的工艺难点主要是上覆煤开采后下组煤煤岩应力、渗透率的变化特征不明确。通过分析采空区特征,过采空区煤层气井宜布置在煤柱边部破坏区,即图4中塑性区位置。

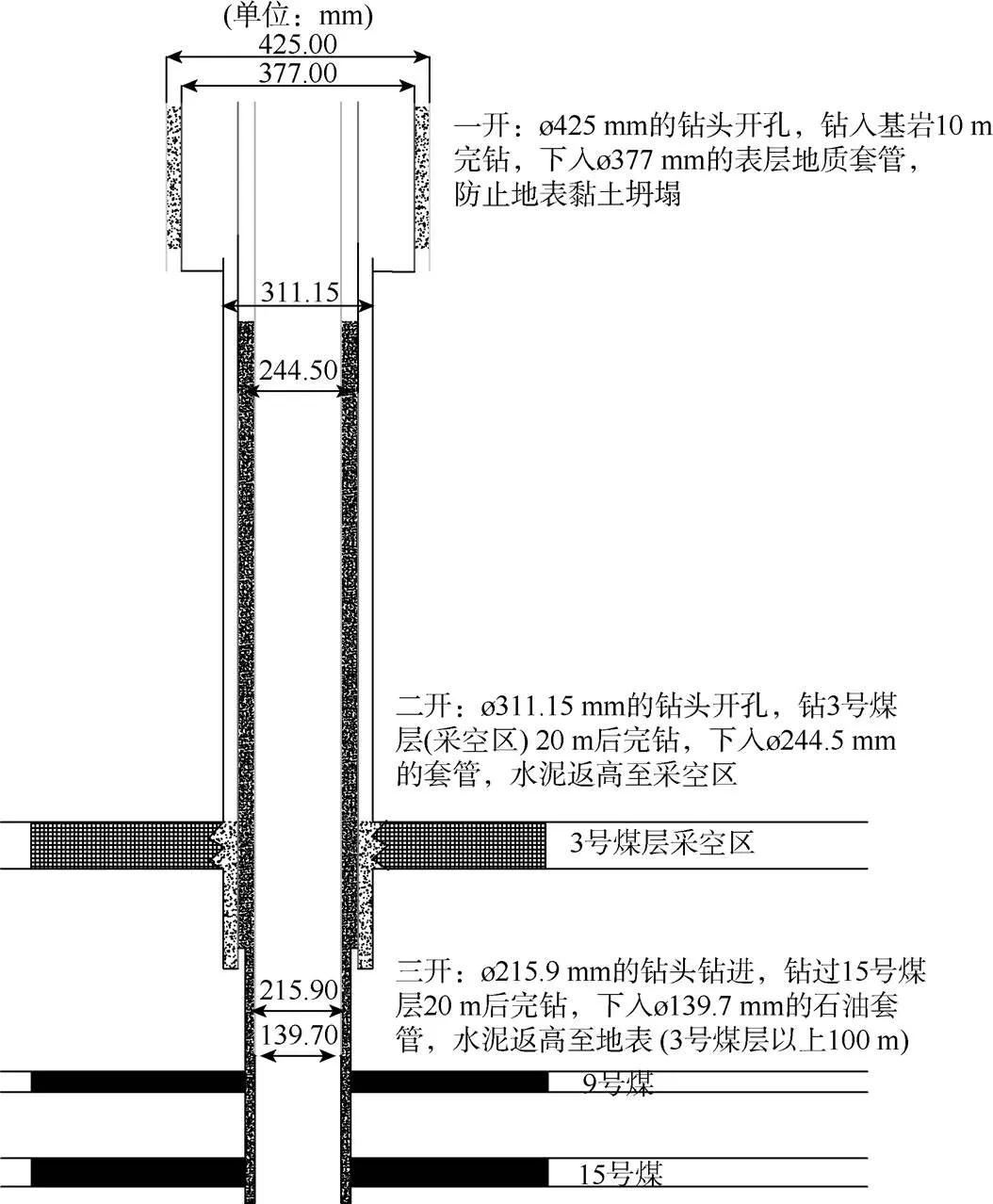

2.2.2 井身结构

原有的煤层气井二开井身结构在钻遇采空区时钻井液漏失严重,不能建立正常循环,因此,过采空区抽采下组煤煤层气井采用三开井身结构设计,其中二开套管主要作用是封固3号煤采空区,如图5所示。

3 过采空区井钻完井及抽采技术

3.1 氮气置换钻完井关键技术

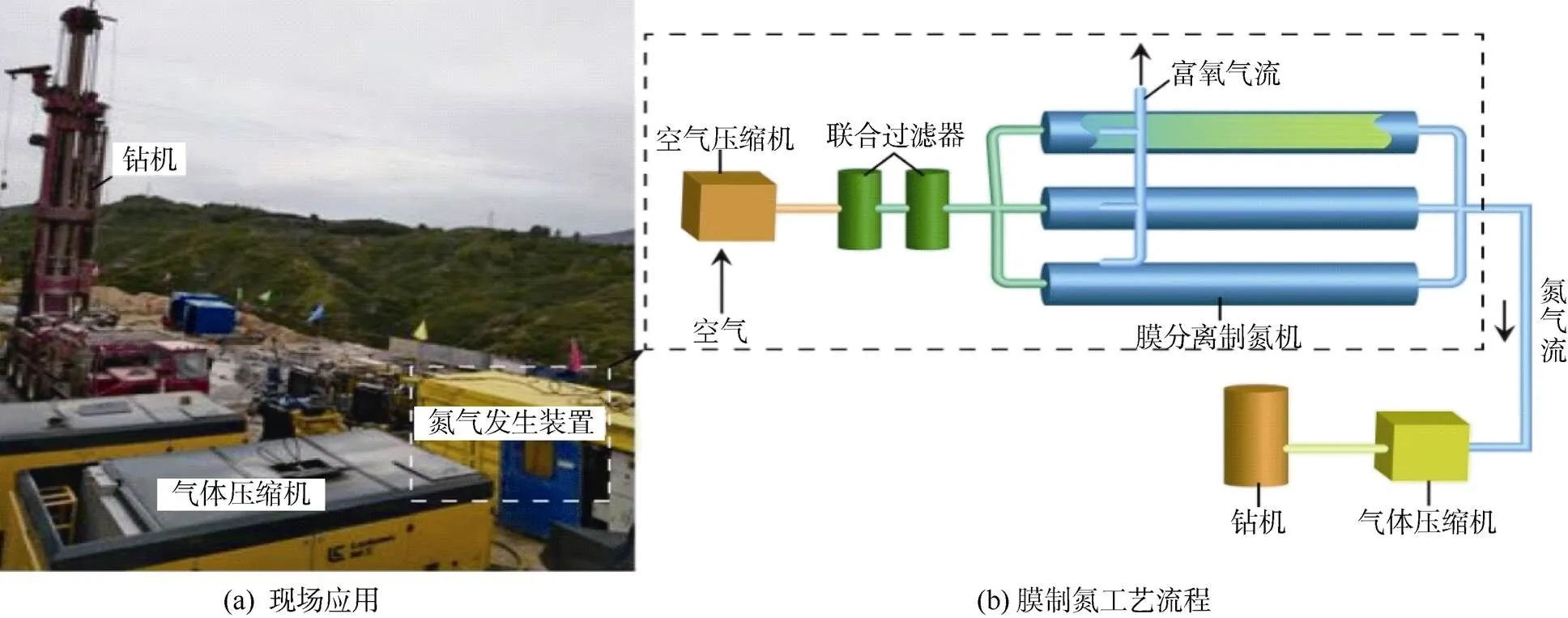

基于采空区地层的松散特性,传统的钻完井工艺易出现埋钻和塌孔事故,致使后续下套管作业和固井作业无法完成,最终导致无法完井。过采空区钻完井关键技术是在“安全敏感层段”利用氮气作为循环介质,套管钻进过采空区及特殊的堵漏固井工艺技术,形成了氮气安全保护措施,节省施工时间,减少泥浆漏失,保障井口的稳定性。其方法是在二开钻进至3号煤层采空区顶板以上50 m,确定无瓦斯含量超标的情况下,换用氮气钻进采空区,按照循序渐进的原则,即每钻进0.5 m就上提至采空区顶板,待破碎物回落埋孔,然后再钻,如此循环往复,直至3号煤层采空区底板以下22 m二开钻进完成。

图3 采空区及围岩垂直应力分布曲线[17]

图4 煤岩应力分区

图5 井身结构

氮气钻井设备技术参数主要包括注氮量、供氮压力,注氮量主要考虑工作面采空区漏风量和制氮机供氮能力,供氮压力主要考虑最大输氮量、管径及管路直径。此外钻杆的直径应满足最大输氮量和压力要求,根据供氮能力及钻压来确定空压机及增压机的使用数量,注氮泵(或制氮机)还应满足一定的技术要求:增压机与钻井设备之间高压软管耐压能力不得低于12 MPa,氮气排量不低于100 m3/min,且需保证17 h正常注氮的供应量,注入压力不低于3.0 MPa,在此压力下能实现连续稳定工作,如图6所示。

3.2 低压易漏注浆加固技术

过采空区井固井施工中遇到的问题主要是在二开完钻阶段,在钻穿采空区使水泥浆靠自身重力寻找平衡过程中,顶替量一般在0.5~1.0 m3,对于水泥浆基本没有顶替效率,到达采空区时,水泥浆基本上全部进入采空区巷道,很难封固到采空区以上。低压易漏注浆加固技术相比传统的连续固井技术[18-20],采用套管内注浆环空返排的方式,控制上返至设计井深的水泥浆动液柱压力小于漏失层的漏失压力进行固井。工程实践表明选择1.6~1.8 g/cm3密度水泥浆及在3号煤层底板以下20 m位置进行固井可大大增强采空井壁围岩与井身结构的长期稳定性,有效封堵采空区上部含水层,显著提高了注浆质量及其可控性,能满足易漏长裸眼段过采空区井固井要求,如图7所示。

3.3 下组煤压裂改造技术

3号煤回采完成后地应力和渗透率的分布呈渐变式条带状分布,导致采空区下组煤在一定范围内的地应力呈现卸压释放,如图8所示。

3.3.1 施工参数优化

鉴于采动影响下地应力及渗透率变化特征,有别于常规井9号+15号煤层合压压裂方式,过采空区井采取对9号与15号煤层自下而上分压方式进行压裂改造:9号煤层射孔位置为9号煤层距底板1 m位置,射孔后填砂封隔,砂面位于15号煤顶板以上20 m,由于9号煤层距3号煤层平均47.57 m,受3号煤层采掘后影响较大,要求压裂时应适当控制压裂规模,避免压穿而影响煤层气产量,与常规井相比9号煤压裂液量、加砂量及平均砂比等均应减小;15号煤层距3号煤层平均83.95 m,受3号煤层采掘后影响较小,其压裂规模与常规井相当。过采空区井与常规井压裂参数对比见表1。

图6 氮气钻井工艺流程

图7 低压易漏注浆加固位置

3.3.2 不同井位的煤层气井压裂工艺

根据煤层气井与巷道、工作面和采空区的空间关系,实施不同的压裂工艺技术。

(1) 位于回采工作面中部井位,地应力较低、周边裂隙发育、渗透率较大,减小施工排量,缩小压裂规模以防止压窜,提高砂比,扩展有效裂缝长度。

(2) 位于3号煤巷道与工作面中轴线之间的井,一侧裂隙比较发育,另一侧裂隙发育较差。实施转向压裂技术。在渗透率较好的一侧减小前置液量,在泵注开始时采用小排量、低压力施工,累计注入一定的砂量后,不加砂子、加大排量、提高泵注压力;转向到渗透率较差的一侧继续提高排量和泵注压力,注入一定量的前置液,按照正常加砂模式完成压裂作业,形成延伸更长的裂缝。

(3) 位于巷道附近的煤层气井,地应力较高,裂隙不发育、渗透率较差。压裂工艺:提高泵注压力,增加压裂规模,提高排量和砂比,实施转向压裂技术,使裂缝方向与巷道方向平行,扩大煤层气解吸面积。

表1 过采空区井与常规井压裂参数比较

3.3.3 压裂层位优选

采矿引起的底板岩层水平方向应力分布一般分为原始应力区、集中应力压缩区、应力降低卸压膨胀区和应力恢复重新压实区。根据O形圈理论,位于卸压区(终采线30~70 m,图9中B井)的9号煤层可不进行压裂,15号煤层压裂后,直接对9号煤层射孔合层排采;位于应力恢复重新压实区(距终采线大于70 m,图9中C井)和应力集中压实区(距终采线±30 m,图9中A井)的9号煤层,采取对煤层和底板进行小规模射孔压裂并提高砂比,避免施工结束后因应力作用导致裂缝过早失效。

图9 压裂层位优选

3.4 下组煤煤层气井排采关键技术

3.4.1 分阶段排采

受3号煤层采空卸压的影响,过采空区井的排采间断、生产制度频繁变化等因素更易对煤岩渗透率造成明显损伤,动液面接近临界解吸压力时,需降低排采速度,有效扩大泄流半径[21-25],制定如下分阶段排采制度。

1) 单相流阶段

在解吸压力对应的液柱高度以上,根据地层供液能力,选择合适的排采强度,保证每天液面的降深不超过2 m,单向流后期阶段,保证每天液面的降深不超过1 m。

2) 气水两相流初始阶段

在解吸压力对应的液面高度上10 m至其高度下20 m的范围内,要稳定液面较长时间,缓采慢采,该阶段每天液面降深不超过1 m,且每降低1 m应稳定液面10 d左右。

3) 气水两相流阶段

该阶段主要参考井底流压,稳定液面,当产气量出现下降时,降低液面2~5 m,产气量上升,稳定液面继续排采,如此循环控制排采强度。该阶段会提前出现井间干扰,产气高峰来临较快。

4) 产气量枯竭阶段

当液面对应的高度接近枯竭压力对应的液柱高度时,产气量和产水量均进入枯竭阶段,根据地层供液能力,需进行间歇式排采。

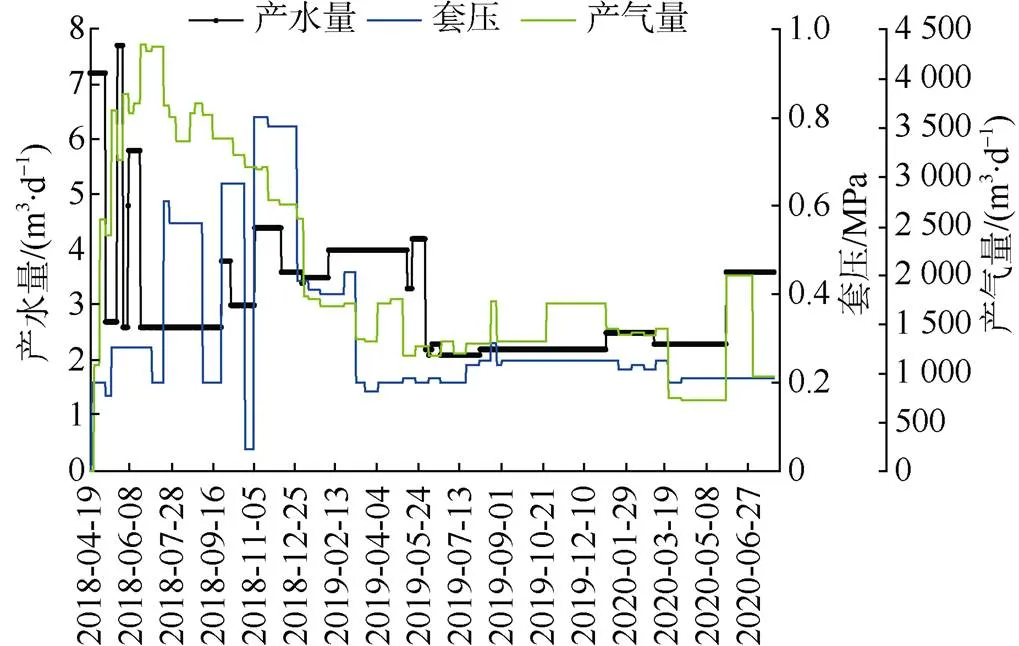

3.4.2 精细化排采管控技术

选取2019年新投运井17口,实测其动液面位置,分析套压、产能等生产数据(图10),产能高的井初期套压基本维持在0.8~1.0 MPa,液面位置在9号煤层顶板0~10 m,说明过采空区井在排采管理时套压不宜下降过快,应保持高套压排采,9号煤层不宜过早暴露,应维持液面在9号煤层顶板上部10 m处稳定连续排采,随后缓慢降低液面至9号和15号煤层之间,保持液面稳定。

4 效果评价

4.1 采空区下组煤压裂效果评价

根据微地震监测处理高精度地反演微震位置,从而预测压裂裂缝的发展趋势及延展区域,对压裂施工效果进行跟踪及评判。应用破裂能量向量相叠加扫描技术监测过采空区井9号和15号煤层的微破裂,以评估压裂效果。在整个压裂期间破裂活动随压裂的继续而不断发生,在压裂进行到第十几分钟时破裂缝网的基本形状已经形成,之后的压裂只是加密缝网,停泵后破裂活动停止并形成最终缝网。从裂缝监测效果上看:这两层压裂裂缝的总走向不一致,最大裂缝长度均在400 m左右,裂缝面积平均达到了1.3×105m2,最终形成了两翼为主裂缝及多条子缝构成的缝网,压裂效果较好(表2)。

图10 套压和液面位置与产气量关系

表2 过采空区井裂缝监测分析结果

4.2 采空区下组煤渗透率

煤层气试井测试技术是储层评价和生产动态监测及评估完井效果的重要手段。对寺河井田过采空区井太原组9号和15号煤层试井测试,获取卸压条件下下组煤层渗透率等参数,为煤层气生产潜能评价和开发试验提供可靠的参数依据,同时对比3号煤层采空前试井数据,得到上覆煤层采空后对下组煤层原始渗透率的影响。

根据试验井煤层试井测试数据(表3)可知,3号煤采动后,太原组9号、15号煤渗透率分别为10.81、1.22×10–3μm2,相较于3号煤层采空前9号煤层原始渗透率1×10–3μm2和15号煤原始渗透率0.1×10–3μm2,增大了一个数量级,表明上覆煤层采空后对下组煤层起到卸压和增大渗透率的作用。

表3 过采空区井煤层注入/压降试井分析结果

4.3 采空区下组煤煤层气产能评价

为探究过采空区井开发动态及生产特征,评价过采空区抽采下组煤煤层气技术,分析寺河井田102口过采空区煤层气井的实际生产资料。从2016年开始,该批井陆续投运,从产气初期就显现出巨大的产能潜力,煤层气产量小于1 000 m3/d的井共计15口,1 000~2 000 m3/d的井共计25口,大于2 000 m3/d井共计62口,其中,产气量5 000 m3/d以上的井有11口。单井最高日产气量为8 832 m3,日平均产气量为2 694 m3,产能效果较好,如图11所示。常规煤层气井通常要排采8个月或者更长时间才能稳定产气。而9号煤层卸压效果较好,渗透率大幅提高,大量吸附态的煤层气解吸出来。跟踪研究的45口过采空区井中:27口井投运一个月内产气(其中20口井投运前有套压显示,投运立即产气;7口井排采一个月后产气),且产气较稳定,占比60%;13口井排采2~5个月后开始产气,占比29%;5口井排采7个月以上开始产气,占比11%,见气周期快于常规煤层气井,典型井排采曲线如图12所示。

图11 过采空区煤层气井产能

图12 典型煤层气井排采曲线

5 结论

a. 过采空区抽采下组煤煤层气钻井过程中,针对采空区地层松散的特性,在“安全敏感层段”利用氮气作为循环介质,建立了氮气置换钻完井关键技术及低压易漏注浆加固技术,制定了氮气安全保护措施,节省了施工时间,减少了泥浆漏失,保障了井口的稳定性,成井率100%。

b. 形成了适用于不同井位的煤层气采空区下伏煤层压裂改造技术,晋城寺河井田位于卸压区(终采线30~70 m)的9号煤层可不进行压裂,15号煤层压裂后直接对9号煤层射孔后合层排采;位于应力恢复重新压实区(距终采线大于70 m)和集中应力压缩区(距终采线±30 m)的9号煤层采取对煤层和底板小规模射孔压裂并提高砂比,避免施工结束后应力作用使得裂缝过早失效。

c. 采空区下组煤原始渗透率、裂缝监测及产能效果评价显示,过采空区井下组煤层原始渗透率增大了一个数量级,102口投运井的日平均产气量为2 694 m3,产气效果好,跟踪的45口投运井见气周期快于常规煤层气井,验证了过采空区下组煤煤层气抽采技术的可行性。

d.煤炭回采造成的地层破坏对地面钻井开发下伏煤储层煤层气造成不利影响,然而由于卸压影响,下伏煤储层渗透率得到极大提高,反而促进其煤层气资源开发。氮气置换套管钻井工艺及低压易漏注浆加固等穿采空区钻完井工艺相比常规钻井工艺,施工成本大大增加,一定程度上制约了采空区下组煤煤层气资源开发。采空区下组煤煤层气资源开发技术适用于多煤层地质条件下,而且采空区下组煤煤层气资源量可观,有一定的开发价值。

[1] 张群,葛春贵,李伟,等.碎软低渗煤层顶板水平井分段压裂煤层气高效抽采模式[J]. 煤炭学报,2018,43(1):150–159.

ZHANG Qun,GE Chungui,LI Wei,et al.A new model and application of coalbed methane high efficiency production from broken soft and low permeable coal seam by roof strata-in horizontal well and staged hydraulic fracture[J]. Journal of China Coal Society,2018,43(1):150–159.

[2] 贺天才,王保玉,田永东. 晋城矿区煤与煤层气共采研究进展及急需研究的基本问题[J]. 煤炭学报,2014,39(9):1779–1785.

HE Tiancai,WANG Baoyu,TIAN Yongdong. Development and issues with coal and coal-bed methane simultaneous exploitation in Jincheng mining area[J]. Journal of China Coal Society,2014,39(9):1779–1785.

[3] MENG Zhaoping,ZHANG Jincai,WANG Rui. In-situ stress,pore pressure and stress-dependent permeability in the southern Qinshui Basin[J]. International Journal of Rock Mechanics & Mining Sciences,2011,48:122–131.

[4] 袁亮,薛俊华,张农,等. 煤层气抽采和煤与瓦斯共采关键技术现状与展望[J]. 煤炭科学技术,2013,41(9):6–11.

YUAN Liang,XUE Junhua,ZHANG Nong,et al. Development orientation and status of key technology for mine underground coal bed methane drainage as well as coal and gas simultaneous mining[J]. Coal Science and Technology,2013,41(9):6–11.

[5] 刘见中,沈春明,雷毅,等. 煤矿区煤层气与煤炭协调开发模式与评价方法[J]. 煤炭学报,2017,42(5):1221–1229.

LIU Jianzhong,SHEN Chunming,LEI Yi,et al. Coordinated development mode and evaluation method of coalbed methane and coal in coal mine area in China[J]. Journal of China Coal Society,2017,42(5):1221–1229.

[6] 任波,袁亮,桑树勋,等. 厚表土层深井卸压开采地面钻井变形破坏及其预防:以淮南顾桥矿为例[J]. 煤田地质与勘探,2018,46(5):159–166.

REN Bo,YUAN Liang,SANG Shuxun,et al. Deformation and damage of pressure-relieved gas extraction wells in deep mining under thick surface soil and their prevention:With Guqiao of Huainan Mine as an example[J]. Coal Geology & Exploration,2018,46(5):159–166.

[7] 黄华州,桑树勋,方良才,等.采动区远程卸压煤层气抽采地面井产能影响因素[J]. 煤田地质与勘探,2010,38(2):18–22.

HUANG Huazhou,SANG Shuxun,FANG Liangcai,et al. Analysis of productivity impact factors for coalbed methane drainage by remote pressure relief of surface well in mining area[J]. Coal Geology & Exploration,2010,38(2):18–22.

[8] ZHANG J,STANDIFIRD W B,ROEGIERS J C,et al. Stress-dependent fluid flow and permeability in fractured media:From lab experiments to engineering applications[J]. Rock Mechanics and Rock Engineering,2007,40(1):3–21.

[9] 彭苏萍,孟召平. 不同围压下砂岩孔渗规律试验研究[J]. 岩石力学与工程学报,2003,22(5):742–746.

PENG Suping,MENG Zhaoping. Testing study on pore ratio and permeability of sandstone under different confining pressures[J]. Chinese Journal of Rock Mechanics and Engineering,2003,22(5):742–746.

[10] 武玺,李国富,王争,等. 晋城岳城矿地面采动区井井位优选与抽采寿命研究[J]. 煤田地质与勘探,2021,49(1):130–136.

WU Xi,LI Guofu,WANG Zheng,et al. Study on the optimization of well location and extraction life in mining disturbed zone of Yuecheng mine in Jincheng[J]. Coal Geology & Exploration,2021,49(1):130–136.

[11] 刘见中,孙海涛,雷毅,等. 煤矿区煤层气开发利用新技术现状及发展趋势[J]. 煤炭学报,2020,45(1):258–267.

LIU Jianzhong,SUN Haitao,LEI Yi,et al. Current situation and development trend of coalbed methane development and utilization technology in coal mine area[J]. Journal of China Coal Society,2020,45(1):258–267.

[12] 石智军,赵江鹏,陆鸿涛,等. 煤矿区大直径垂直定向孔快速钻进关键技术与装备[J]. 煤炭科学技术,2016,44(9):13–18.

SHI Zhijun,ZHAO Jiangpeng,LU Hongtao,et al. Key technology and equipment of rapid drilling for large diameter vertical directional borehole in mine area[J]. Coal Science and Technology,2016,44(9):13–18.

[13] 方俊,刘飞,李泉新,等. 煤矿井下碎软煤层空气复合定向钻进技术与装备[J]. 煤炭科学技术,2019,47(2):224–229.

FANG Jun,LIU Fei,LI Quanxin,et al. Air compound directional drilling technology and equipment for soft-fragmentized seam underground coal mine[J]. Coal Science and Technology,2019,47(2):224–229.

[14] 袁亮,郭华,沈宝堂,等. 低透气性煤层群煤与瓦斯共采中的高位环形裂隙体[J]. 煤炭学报,2011,36(3):357–365.

YUAN Liang,GUO Hua,SHEN Baotang,et al. Circular overlying zone at longwall panel for efficient methane capture of mutiple coal seams with low permeability[J]. Journal of China Coal Society,2011,36(3):357–365.

[15] 孟召平,田永东,李国富. 沁水盆地南部地应力场特征及其研究意义[J]. 煤炭学报,2010,35(6):975–981.

MENG Zhaoping,TIAN Yongdong,LI Guofu. Characteristics of in-situ stress field in southern Qinshui Basin and its research significance[J]. Journal of China Coal Society,2010,35(6):975–981.

[16] 袁亮. 复杂地质条件矿区瓦斯综合治理技术体系研究[J]. 煤炭科学技术,2006,34(1):1–3.

YUAN Liang. Research on comprehensive mine gas prevention and control technology system in mine with complicated geological conditions[J]. Coal Science and Technology,2006,34(1):1–3.

[17] 孟召平,师修昌,刘珊珊,等. 废弃煤矿采空区煤层气资源评价模型及应用[J]. 煤炭学报,2016,41(3):537–544.

MENG Zhaoping,SHI Xiuchang,LIU Shanshan,et al. Evaluation model of CBM resources in abandoned coal mine and its application[J]. Journal of China Coal Society,2016,41(3):537–544.

[18] 姚晓,胡中磊,王华东,等. 复杂条件浅煤层气井固井水泥浆体系研究及应用[J] . 天然气工业,2003,23(2):66–68.

YAO Xiao,HU Zhonglei,WANG Huadong,et al. Mud system study and application for shallow coal-bed gas wells cementing under complicated conditions[J]. Natural Gas Industry,2003,23(2):66–68.

[19] 齐奉中,刘爱平. 保护煤储层固井技术的探讨[J]. 钻井液与完井液,2001,18(1):21–24.

QI Fengzhong,LIU Aiping. An investigation on the cementing technology for coalbed reservoir protection[J]. Drilling Fluid & Completion Fluid,2001,18(1):21–24.

[20] 赵岳,沙林浩,李立荣,等. 我国煤层气固井技术难点及对策[J]. 天然气技术与经济,2011,5(6):26–28.

ZHAO Yue,SHA Linhao,LI Lirong,et al. Technological difficulties of CBM cementing in China and countermeasures[J]. Natural Gas Technology and Economy,2011,5(6):26–28.

[21] 贾慧敏,胡秋嘉,樊彬,等. 沁水盆地郑庄区块北部煤层气直井低产原因及高效开发技术[J]. 煤田地质与勘探,2021,49(2):34–42.

JIA Huimin,HU Qiujia,FAN Bin,et al. Causes for low CBM production of vertical wells and efficient development technology in northern Zhengzhuang Block in Qinshui Basin[J]. Coal Geology & Exploration,2021,49(2):34–42.

[22] 郭广山,邢力仁,李娜,等. 煤层气井组生产特征及产能差异控制因素[J]. 天然气地球科学,2020,31(9):1334–1342.

GUO Guangshan,XING Liren,LI Na,et al. Study on production characteristics and controlling factors of capacity differences of coalbed methane well group[J]. Natural Gas Geoscience,2020,31(9):1334–1342.

[23] 张遂安,曹立虎,杜彩霞. 煤层气井产气机理及排采控压控粉研究[J]. 煤炭学报,2014,39(9):1927–1931.

ZHANG Sui’an,CAO Lihu,DU Caixia. Study on CBM production mechanism and control theory of bottom-hole pressure and coal fines during CBM well production[J]. Journal of China Coal Society,2014,39(9):1927–1931.

[24] 陈振宏,王一兵,杨焦生,等. 影响煤层气井产量的关键因素分析:以沁水盆地南部樊庄区块为例[J]. 石油学报,2009,30(3):409–412.

CHEN Zhenhong,WANG Yibing,YANG Jiaosheng,et al. Influencing factors on coal-bed methane production of single well:A case of Fanzhuang Block in the south part of Qinshui Basin[J]. Acta Petrolei Sinica,2009,30(3):409–412.

[25] 刘人和,刘飞,周文,等. 沁水盆地煤岩储层单井产能影响因素[J]. 天然气工业,2008,28(7):30–33.

LIU Renhe,LIU Fei,ZHOU Wen,et al. An analysis of factors affecting single well deliverability of coalbed methane in the Qinshui Basin[J]. Natural Gas Industry,2008,28(7):30–33.

Technology of across-goaf drainage of coalbed methane from a lower coal seam group and its primary application: Taking Sihe mine field as an example

LI Junjun1,2, LI Guofu1,2, HAO Haijin1,2, HAO Chunsheng1,3, WANG Zheng1,2

(1. State Key Laboratory of Coal and Coalbed Methane Co-Mining, Jincheng 048012, China; 2. Yi’an Lanyan Coal and Coalbed Methane Co-Mining Technology Co. Ltd., Taiyuan 030031, China; 3. Shanxi Lanyan Coalbed Methane Group Co. Ltd., Jincheng 048204, China)

After many years of coal mining, a large area of goaf had been formed in the No.3 coal seam of Sihe mine field in Jincheng mining area, the pressure relief in a large area increased the permeability of the lower coal seams(seams No.9 and No.15), however, due to the limitation of goaf barrier and surface pre-extraction technology of coalbed methane, the coalbed methane of the lower coal seam group had not been effectively extracted, in order to ensure the safe production of the coal mine and the release of production capacity, based on the characteristics of goaf, a new technology of drilling, completion and fracturing in goaf was developed, focusing on the analysis of construction parameters and production capacity in the later stage, and the application effect of coalbed methane extraction technology cross the goaf in the lower coal seam group was evaluated. The results show that when the surface drilling is used to develop coalbed methane resources in the goaf, well location optimization and wellbore structure optimization should be carried out first, which can effectively ensure the success rate of drilling. The nitrogen replacement casing drilling technology and low pressure leakage grouting reinforcement technology can not only effectively reduce the risk of spontaneous combustion and even explosion of coalbed methane in the goaf, but also ensure the cementing quality of goaf section. The fracturing parameters of coal seam under goaf were optimized and the fracturing technology of coalbed methane wells with different well locations was designed to effectively extend the fracture length and avoid fracturing accidents such as fracturing through. Fine drainage control measures can effectively expand the drainage radius and improve the single well productivity. The drainage practices of more than 100 CBM wells across goaf show that the maximum gas production of a single well reached 8 832 m3/d, and the daily average gas production was up to 2 694 m3, which verifies the feasibility of the across-goal CBM extraction technology of the lower coal seam group and can be popularized and applied.

across goaf; coalbed methane extraction; nitrogen replacement casing drilling; lower coal seam group; layered fracturing; refined drainage

P618. 11

A

1001-1986(2021)04-0096-09

2020-11-26;

2020-06-11

国家科技重大专项任务(2016ZX05067-001-008);山西省科技重大专项项目(20181101013)

李军军,1984年生,男,河北唐山人,硕士,高级工程师,从事煤与煤层气共采理论与方法方面的研究工作. E-mail:qaljj@163.com

李军军,李国富,郝海金,等. 过采空区抽采下组煤煤层气技术及工程应用初探——以晋城寺河井田为例[J]. 煤田地质与勘探,2021,49(4):96–104. doi: 10.3969/j.issn.1001-1986.2021.04.012

LI Junjun,LI Guofu,HAO Haijin,et al.Technology of across-goaf drainage of coalbed methane from a lower coal seam group and its primary application:Taking Sihe mine field as an example[J]. Coal Geology & Exploration,2021,49(4):96–104.doi: 10.3969/j.issn.1001-1986.2021.04.012

(责任编辑 范章群)