电机软起动器功率因素角测量方案

王文伟,邵忠俊

(西安翔迅科技有限责任公司,陕西 西安 710000)

0 引言

在交流电路中,电压与电流之间的相位差(Φ)的余弦叫做功率因数,用符号cosΦ表示,在数值上,功率因数是有功功率和视在功率的比值,即cosΦ=P/S

功率因数的大小与电路的负荷性质有关[1], 如白炽灯泡、电阻炉等电阻负荷的功率因数为1,一般具有电感或电容性负载的电路功率因数都小于1。功率因数是电力系统的一个重要的技术数据。功率因数是衡量电气设备效率高低的一个系数。功率因数低,说明电路用于交变磁场转换的无功功率大, 从而降低了设备的利用率,增加了线路供电损失。所以,供电部门对用电单位的功率因数有一定的标准要求。

(1)最基本分析:拿设备作举例。例如:设备功率为100个单位,也就是说,有100个单位的功率输送到设备中。然而,因大部分电器系统存在固有的无功损耗,只能使用70个单位的功率。很不幸,虽然仅仅使用70个单位,却要付100个单位的费用。(我们日常用户的电能表计量的是有功功率,而没有计量无功功率,因此没有说使用70个单位而却要付100个单位的费用的说法,使用了70个单位的有功功率,你付的就是70个单位的消耗)在这个例子中,功率因数是0.7 (如果大部分设备的功率因数小于0.9时,将被罚款),这种无功损耗主要存在于电机设备中(如鼓风机、抽水机、压缩机等),又叫感性负载。功率因数是马达效能的计量标准。

(2)基本分析:每种电机系统均消耗两大功率,分别是真正的有用功(叫千瓦)及电抗性的无用功。功率因数是有用功与总功率间的比率。功率因数越高,有用功与总功率间的比率便越高,系统运行则更有效率。

(3)高级分析:在感性负载电路中,电流波形峰值在电压波形峰值之后发生。两种波形峰值的分隔可用功率因数表示。功率因数越低,两个波形峰值则分隔越大。

(4)应用分析:在用电压线性斜坡上升起动电机时,如果不加任何控制或功率因数补偿,则功率因数会变的非常小且会不稳定,无功功率增大,电机能耗增大。如果能够有效的控制功率因数变化,让功率因数平缓变化,则可以减小无功功率、能耗,电机起动过程将变得平稳。

为了能使软起动器很好的控制电机的起动和停止,所以必须有效的检测到功率因数的变化。以下具体的实施方法。

1 硬件平台

测量软起动过程中功率因数的难点就是如何能够有效、准确的检测出电流过零点是关键,为此设计了下面的电流过零点检测电路[2],电路采用肖特基二极管组成的整流桥配合低导通的6N139光隔离电路,保证检测的准确性和可靠性。

电流检测电路通过在晶闸管两端取出电压,然后经过限流电阻和整流电路变成直流,再把直流信号经过6N139耦合过去,供单片机检测。具体工作过程是当晶闸管没有导通时,电流便会通过限流电阻加到整流桥上,再经过整流桥整流后输出到6N139的控制极2脚,当6N139的控制极有电流流过时(大于0.5mA),6N139的6脚就会拉低,输出一个低电平;当晶闸管导通时,晶闸管上的压降非常小,所以流过限流电阻的电流几乎为零,6N139也不会导通,6脚被置高,输出高电平。6脚输出的下降沿就是电流过零点,当把电机换成纯阻性负载时,它也是电压过零点,此时,电压过零点和电流过零点重合。

2 电压过零点测量论证

要求出功率因数还必须得出电压过零点。电压过零信号不能直接测取,所以只有通过理论分析和测量触发信号计算出电压过零信号。下面给出触发信号和电压过零点的关系(带纯阻性负载)[3]。

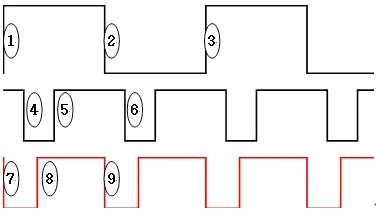

图1是实测晶闸管电流输出波形——左列图,和电路检测的输出波形——右列,晶闸管电流输出波形图中示波器一通道测量的是同步信号,二通道测量的是电流输出波形;在电路检测输出波形图中,示波器1通道测量的是同步信号,2通道测量的是电路检测输出波形,也就是电流波形转化成电平信号的波形。以上测量都指的是同相。

经过上面的实验和波形分析,可以得出当触发大于90度时,电流过零点不变,一直停靠在滞后同步信号30度的位置。当触发从90度到60度时,电流过零点从上面的位置移到同步信号下降沿处,和同步信号边沿重合,小于30度后,它的过零点几乎不发生变化。因为带的是纯阻性负载,电压过零和电流过零重合。当带非纯阻性负载时,电压过零和电流过零就有一定夹角。从上面的实验中变可以很好的求出电压过零点和触发信号的变化规律,下面对上面波形进行分析,总结他们的规律变化。

2.1 电压、电流过零点的分析计算

如果主回路为纯阻性负载,那么电压过零点和电流过零点重合,在测量功率因数¢时首先应该得出电压过零点,找出电压过零和同步信号的关系[4]。经过大量的实验和波形分析,我们得出了电压过零点、电流过零点和同步信号的关系,因触发角度不同而不同,具体关系如下,

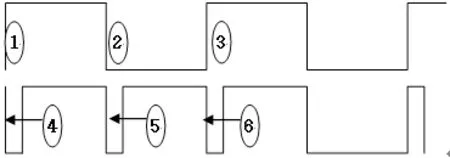

触发角度a:90—150度;电压过零点ƒ与同步信号的关系:电压过零点ƒ不变,一直停靠在滞后同步信号30度的位置。如图2所示,上波形为同步信号,下波形为电压波形。波形边沿的标号对应的时间定义如下T1,T2,T3,T4,T5,T6,则可以推出公式Tƒ=T1+T30,(Tƒ:电压过零时间。T30:30度的位置)算出电压过零时间;电流过零点¢与同步信号的关系及算法:当同步信号边沿(1)到来时,记录时间T1,当下降沿(4)到来时,记录时间T4,则T¢=T4-Tƒ 即求出电压过零点和电流过零点的时间差。¢1=T4-T1-T30 算出功率因数。上面求出的是半周的功率因数,同理通过记录T2等点求出本半波的功率因数角¢2,然后把两个取平均值作为整个周期的测量结果,即 ¢=(¢1+¢2)/2。

触发角度a:60—90度;电压过零点ƒ与同步信号的关系:电压过零点开始向前移,电压过零点随触发角时时变化,但是它的宽度不发生变化,一直向前移。如图3所示,图中波形中和波形下是这一移动过程。它移动的位置和与触发的角度成对应关系,计算公式为Tƒ= Ta-T60算出电压过零时间,此时间就是同步信号到来和电压过零点的时间差;电流过零点¢与同步信号的关系及算法:当同步信号边沿(1)到来时,记录时间T1,当下降沿(4)到来时,记录时间T4,则T¢=(T4-T1)-Tƒ=T4+T60-T1-Ta,求出电压过零点和电流过零点的时间差¢1=T¢,算出功率因数,上面求出的是前半周的功率因数,同理通过记录T2等点求出本半波的功率因数角¢2,然后把两个取平均值作为整个周期的测量结果。即 ¢=(¢1+¢2)/2。

图3 60~90 度触发角同步信号和电压信号关系

触发角度a:0—60度;电压过零点ƒ与同步信号的关系:电压过零点ƒ不变,和同步信号边沿重合,如图4所示。则可以推出电压过零的公式Tƒ=T1,算出电压过零时间;电流过零点¢与同步信号的关系及算法:同步信号边沿(1)到来时,记录时间T1,开始检测下降沿电流过零点(4),记录时间T4,则T¢=T4-Tƒ,求出电压过零点和电流过零点的时间差,¢1=T¢ 算出功率因数。上面求出的是前半周的功率因数,同理通过记录T2等点求出本半波的功率因数角¢2,然后把两个取平均值作为整个周期的测量结果。即 ¢=(¢1+¢2)/2。

图4 60~90 度触发角同步信号和电压信号关系

通过上面的分析计算,触发角度不同功率因素的计算方法也不相同,所以在实际应用时一定要注意。

2.2 检测时应该注意的问题

由于工业环境比较复杂,在检测时难免会有干扰进来,所以必须做好数字滤波。另外在检测时应该注意检测的技巧,把容易产生误中断的点避开,提高检测的准确度。

3 功率因素测量方案设计

通过上面实验,已经找出了电机软起动器在起动过程中触发信号和电压过零点的关系,同时也得出了计算功率因素的公式。

3.1 系统框架搭建

功率因素测试系统主要完成测量的功率因数测试和显示处理,整个测试系统由启动器,主控器芯片,外围电路,显示系统,示波器等组成[5]。

3.2 硬件设计

硬件电路主要完成对触发信号,同步信号,电压电流信号的采集,注意的是测量的同步信号、触发信号需要从软起动上引线,而电流过零检测电路所连接的主回路要和同步信号、触发信号同相,否则测量不会正确。另外要做好信号的滤波和整形,避免电机启动带来的干扰等。

3.3 软件设计

软件设计充分考虑测量的精确度。本程序一直处于跟随同步信号状态,当有同步信号来时,立即测量一次,而触发信号和电流过零信号通过中断测量,保证了第一时间扑捉到它的测量点。当中断信号到来时,读取定时器的值,然后设置标志位,最后主程序根据标志处理数据,并把测量的数据显示。

另外在数据处理时采用了列队和求平均值的方式。当单片机把数据采集后,经过计算和数字滤波后把本次测量的值保存到指定的存储列队中,存储列队长16各字节,可保存8组数据(数据为双字节),存储列队遵循FIFO原则。最后把这8组值处理后作为真正的测量结果。

平均取值方式比较简单,就是求几个数的平均值,假设a1-a8为测量的数据,a为最终测量结果,a=(a1+a2+a3+a4+a5+a6+a7+a8)/2。

4 实际应用

4.1 整体数据分析

从空载测量的数据分析,空载时,电机启动过程功率因数从大到小然后再变大,在起动工程中电机晃动厉害时电机的功率因数变化非常大。符合电机空载起动过程中功率因数的变化规律。从带额定负载时测量的数据分析,功率因素从小变大再变小,本装置和示波器在测量的变化规律是一致的,也符合电机启动的时功率因数的变化规律。

我们从能量的角度来分析,这样就比较便于理解。当电机从静止慢慢开始给电机加压,电机可能不动或开始缓慢转动,此时它没有把所有能量转化成动能,给加的电压越大功率因素就越大,当随着电压慢慢上升,电机开始加速起来,要接近额定转速时,大部分能量都转化为了动能,功率因素也就降下来了,当电压加到电机达到额定转速时仍继续给加压,多余的电压并不完全转化成动能,所以功率因数又会增加。变化曲线也符合三相异步电动机的的机械特性曲线。也验证了为什么功率因数等于有用功率比上视在功率[6]。

4.2 是否可应用用在软起动器的控制环节

通过测量数据和理论分析,本测试方案可以完成功率因数检测。对它的精确还得进一步检测。在软启动中,它对功率因数的调整有一定的门限的,假设测量的功率因数是额定功率因数的20%时就需要调整,调整精度为5%,则上面的数据算出相对于示波器的测量值平均误差不超过8%(各误差相加和示波器测量值各项和的比值),如果在控制中加一个功率因数校正系数就可以让控制精度小于5%,另外也可以让它适应性更强。所以可以用于软启动功率因素调整过程中的参考量。另外跟软起动控制的策略有关系,所以需要根据软起动器起动的实际控制方案来决定。

5 结束语

经过大量实验和数据分析,可以考虑在软起动过程中引用此作为功率因数检测,也许可能会有新的问题出现,这就要求根据实际情况作出相应的调整和改进。