交通标线涂料玻璃珠含量检测与分析

陈 秋

(广州冠粤路桥检测有限公司,广州 510880)

0 引言

道路交通设施向道路使用人员传达各种交通设施状态及使用规则等信息,其中路面标线作为引导和警示,对安全行车起着至关重要的作用。如果标线的辨识度不足、反光效果差,则容易引发各类交通事故,因此公路行业越来越重视交通标线的材料检测。

国内路面标线涂料产品一般分为热熔型、溶剂型、双组份或水性等型号,公路标线普遍使用的是热熔型反光涂料。热熔型涂料主要由成膜物质、助剂和颜料组成,该类涂料成膜物质即颜料填料助剂的承载介质为树脂,一般占12%~18%。其中,石油树脂发挥促进、调节和改性作用;钛白粉、铬黄作为色彩填充材料占混合物的10%左右,起提醒、警示作用;体质颜料为40%~60%左右的重钙粉,起到填充作用;邻苯二甲酸二辛酯作为增塑剂,占0.8%~1.5%,增加涂膜柔韧性,降低涂膜的硬度;另有少量的硅砂石英作为骨料。此外,涂料厂家为追求标线涂料的高流平性能,通常都会添加0.8%~1.0%的聚乙烯蜡和白油。为实现夜间反射效果,预混或面撒玻璃微珠作为反射材料。

1 检测试验实例

1.1 目的

路面标线添加的玻璃珠反光材料,其含量通常要求在18%~25%之间,对反光性能要求比较高的路段,用量可以达到30%。如玻璃珠含量太低,则无法对入射光线形成有效的回归反射,导致反光量不足,标线在夜间难以清晰显示;但如玻璃珠含量太高,会发生密集的折射现象,使光线反射后偏离入射方向,无法起到标线所需的反光效果;另外若铺设过多的玻璃珠,还会导致粘结不牢靠,容易脱落,降低标线寿命,增加建设及维护成本。为了保证获得理想的道路夜间视认性,设计时对路面标线涂料的玻璃珠含量均有明确的要求。

玻璃珠含量的检测试验采用化学溶剂清洗法,通过洗去涂料成膜物质、增塑剂以及各种填料,将剩余的玻璃珠质量与试样质量相比,计算出试样的玻璃珠含量。在试验操作过程中,经常出现填料、增塑剂、颜料清洗不彻底等现象,残留的杂质增大了最终称量测得的玻璃珠质量;此外,在流出悬浮液的过程中会误将液体中掺杂的玻璃珠丢弃,使试样中的玻璃珠数量减小。这些现象对试验结果带来不利影响,导致对涂料玻璃珠含量的判定存在误差。

1.2 试验方案

为了探究玻璃珠含量检测试验中的偏差状况,采用稳健统计方法。该方法无需进行剔除数据处理,评价不会受到离群数据的影响,同时对试验结果只要求近似于正态分布。

本次试验准备了两份涂料样品,其组成成分相同,仅颜色存在差异,进行平行试验后,对得到的试验结果进行分析、评价。

1.3 试验材料

涂料样品采用天途路业集团有限公司生产的热熔型反光涂料,抽取同批次材料20kg,颜色为白色和黄色。

参与本次试验的试验室共10个,在各自的试验环境下完成A、B两组涂料的比对工作,如图1所示。

图1 热熔型反光涂料

1.4 试验过程

称取约30g试样,放在三角烧瓶中,加入1:1的醋酸乙酯与二甲苯混合溶剂,溶解树脂等成分。反复进行三次操作后,加入50ml丙酮,清洗后流出悬浮液。将三角烧瓶置于沸腾水浴中,加热至几乎不再残留有剩余溶剂,冷却至室温。加入约100ml稀硫酸或稀硫酸和稀盐酸(1:1)的混合液,在沸腾水浴中加热约30min,冷却至室温后使悬浮液流出。加入300ml水搅拌,玻璃珠沉淀后,使液体流出,再用水反复清洗5~6次。最后加入50ml 95%乙醇清洗,使洗液流出,加热至几乎不再残留有乙醇为止,将其移至表面皿并置于105℃~110℃的烘箱中加热1h,冷却至室温后称重。

1.5 试验数据统计

根据Z比分数的计算步骤,分别计算出A、B两组样品的标准化和S、标准化差D,利用MEDIAN函数求出A、B两组样品的中位值,用 QUARTILE函数分别求出A、B两组样品的第1个四分位数和第3个四分位数,最后计算数据的分散程度(NIQR)。

标准化和S:

标准化差D:若样品A的中位值≥样品B的中位值,则:

若样品A的中位值<样品B的中位值,则:

数据的分散程度(NIQR):

NIQR=0.7413×(第3个四分位数-第1个四分位数)

式中:0.7413表示从正态分布导出,四分位间距转换成一个标准偏差的系数。

试验室间Z比分数ZB、试验室内Z比分数ZW:

式中:ZB、ZW中“+”与“-”表示中位值S或D的偏离方向。

1.6 试验结果

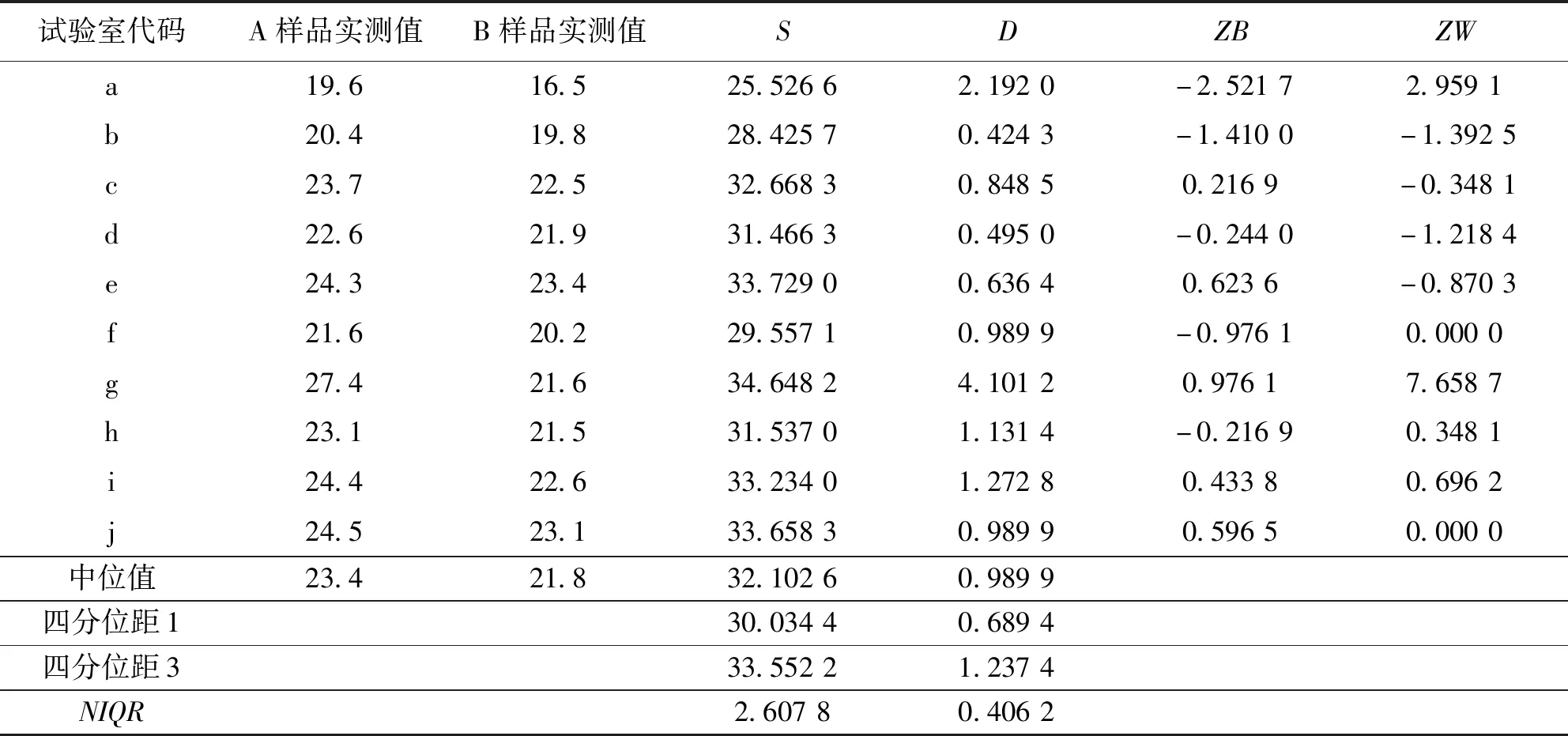

从表1可以看到2<|z|<3,表明试验结果“有问题”。产生警戒信号时,应查找分析原因,重新进行试验并作出进一步比较分析。检测数据|z|≥3,表明试验结果“不满意”,产生措施信号,说明该项技术能力具有较大偏差,应对各影响因子进行评判与整改,并重新进行组织比对。

表1 涂料玻璃珠含量Z比分数统计法试验结果

通过表1统计结果,可得到b、c、d、e、f、h、i试验室结果为满意;a试验室比对结果“有问题”,需查找原因,对系统误差和随机误差进行分析比较;g试验室比对结果“不满意”,技术能力具有较大偏差,重点在产生随机误差因素方面进行分析。

2 检测试验分析

从检测试验的结果可以看出,a试验室的A、B两个样本试验结果均偏小。从样品均匀性、化学试剂的配置浓度等方面进行分析,并还原了a试验室取样过程,发现由于长途运输时大粒径的玻璃珠移动浮到包装袋的上部,其试验取样时仅取包装袋上部分的样品,因此容易造成玻璃珠粒径分布不均,导致检测试验的数据失真。

因g试验室A样本数测定数据离群,试验完毕后,从最终留下的玻璃珠中可以清晰地看到其中混杂着微小的颗粒,该物质为未完全溶解的涂料(图2)。为了找出影响检测试验结果的相关因素,对使用的洗液试剂进行分析。

图2 玻璃珠中的残留涂料

(1)根据相似相容原理,用醋酸乙酯(乙酸乙酯)与二甲苯1:1混合溶剂去除涂料中的有机部分。

石油树脂造价低、色泽浅,易于制造,热熔型涂料所使用的合成树脂多选用石油树脂。由于石油树脂是以石油裂解过程中产生的副产物C5、C9馏分为原料,以硫酸、无水三氯化铝、三氟化硼等为催化剂,经加热聚合而制得的一种热塑性树脂,所以它不是高聚物,而是分子量介于300~3 000的低聚物。当以C5馏分制得时称C5树脂,以C9馏分制得时称C9树脂。因为C5系列比C9系列的附着力、使用效果好,且没有C9系列的刺激性气味,因此涂料领域广泛采用C5树脂。

由于石油树脂的组成成分复杂,寻找合适的溶剂实现快速溶解较困难。诸如甲基环己烷、环己烷、丁苯橡胶之类的溶剂有毒副作用,因此《路面标线涂料》(JT/T 280-2004)没有将这类溶剂作为试验试剂使用,而是将醋酸乙酯和二甲苯混合以后作为溶剂。两者均为有机溶剂,可以作为稀释剂。醋酸乙酯的溶解能力好,挥发快,毒性小,但价格贵。二甲苯对皮肤、呼吸道刺激较大,属3类致癌物。酸乙酯粘度比较大,不适合做溶剂,但其气味比酮类更容易接受。基于两种溶剂的优劣,《路面标线涂料》(JT/T 280-2004)规定了两者的混合比例为1:1。

由于酯类不是C5树脂的良好溶剂,在试验过程中存在溶解不完全的现象。二甲苯溶解树脂后会形成胶状液体,试验过程中需不断搅拌,否则胶状体凝固后会重新粘附在玻璃珠表面,无法分离出涂料成分。《路面标线涂料》(JT/T 280-2004)要求仅是通过不断搅拌的方法实现溶解树脂等成分,没有溶解不完全的处理方法。为了彻底溶解涂料中的树脂,获取准确的玻璃珠数量,在操作过程中可根据涂料的主要组成成分,调整醋酸乙酯与二甲苯的混合比例,配制相适应的清洗剂,并适当增加醋酸乙酯与二甲苯混合溶剂的洗涤次数。同时,考虑醋酸乙酯与树脂的溶解速度,可适当增加搅拌和静置的时间。

(2)用丙酮去除涂料中的有机部分。丙酮的溶解力强于醋酸乙酯,价格也较便宜。但是其毒性较大,有特殊的辛辣气味,且挥发速度快,因此《路面标线涂料》(JT/T 280-2004)只是将丙酮作为醋酸乙酯和二甲苯混合溶剂的补充,仍然用于清洗涂料中残留的树脂成分。

(3)用稀硫酸或稀盐酸+稀硫酸混合液除去涂料中的无机部分(如填料、颜料等)。涂料中的色彩填料碳酸钙可以和稀盐酸反应生成溶于水的氯化钙、稀硫酸反应生成微溶于水的硫酸钙。

当色彩填料选用钛白粉时,钛白粉的主要成份是TiO2,既不溶于水,又不溶于乙醇等有机溶剂,利用试验指定的溶剂达不到溶解的效果。可使用硫酸铵和浓硫酸的混合溶液作为溶剂,并进行加热,以实现溶解。

色彩填料选用铬黄时,因其生产制备是由硝酸铅(或乙酸铅)与重铬酸钾以不同比例作用而得,有多个品种,成分复杂,不溶于水和油,易溶于无机酸和强碱溶液,可使用盐酸、硫酸来溶解铬黄。

(4)实验使用浓度为95%的乙醇清洗,除去涂料中的邻苯二甲酸二辛酯等有机物质。

邻苯二甲酸二辛脂不溶于水,可溶于乙醇、乙醚、矿物油等大多数有机溶剂。目前市场上的二辛酯中大部分添加20%以上的劣质白矿油,白油不溶于水、甘油、冷乙醇,可溶于苯、热乙醇。因白油的含量较少,且在二甲苯中已经清除了大半,所以《路面标线涂料》(JT/T 280-2004)要求试验中使用乙醇清洗邻苯二甲酸二辛脂后,对装有玻璃珠的三角皿进行加热处理,旨在溶解白油,挥发乙醇。

如果试样中含有石英砂,则在试验前应将其先行除去。由于试验所使用的各种溶剂均不能溶解石英砂,也不与石英砂发生化学反应,因而最终的残留物将会混杂石英砂,导致试验结果偏大。

通过以上分析,对g试验室试验完成的玻璃珠样品初步分析残留白色粉未状物质为重钙粉,主要成份为CaCO3。将该样品溶解于20ml30%盐酸溶液中,看到溶液中有气泡冒出,反应较剧烈(图3)。震荡后使悬浮液流出,此操作反复进行至无气泡冒出后,加入300ml水反复清洗5次,再将其移至表面皿置于105℃~110℃的烘箱中加热1h,取出冷却至室温后称重,得到干净的玻璃珠样品。上述现象表明g试验室使用稀硫酸去除涂料中的无机部分(如填料、颜料等)的方法不彻底,因为CaCO3+H2SO4+=CaSO4+H2O+CO2↑,CaSO4微溶于水,导致清洗不完全,而CaCO3+2HCI=CaCl2+H2O+CO2↑,CaCl2溶于水,可以随悬浮液流出。

图3 加入盐酸溶液的残留样品(有气泡冒出)

3 结语

本文对交通标线涂料的玻璃珠含量检测试验进行了分析,结果表明,由于标线涂料的组成成分多,用一种试剂难以达到彻底清洗的目标,必须使用多种溶剂,经过多次清洗。由于涂料的生产原料众多,《路面标线涂料》(JT/T 280-2004)也难以根据涂料的各种具体成分,逐一列出恰当的清洗溶剂及相应的配合比例。在实际的检测试验中,可以联系涂料生产厂家,获得涂料的具体成分,再选择适当的溶剂类型,根据正确的混合比例进行配制,实现快速清洗的效果。也可以对残样进行分析,判断残留物质成份后采取相应的措施。

依据《路面标线涂料》(JT/T 280-2004)检测玻璃珠含量时,从取样、试剂配置、试验操作至测量时间等环节应规范进行。试验完成后,如发现还存在无法清洗干净的其它物质,可根据残留物质性质和成份有针对性地使用溶解液再清洗一次,以提高试验结果的准确率。

玻璃珠含量检测试验的影响因素较多,出错几率较大,需要在今后的工作中继续深入研究,改进试验方法,进一步提高试验的准确性,促进道路交通标线涂料检测水平的提升。