深水桥梁埋置式主墩承台双壁钢围堰施工

杨斌财

(珠海交通集团有限公司,广东 珠海 519000)

0 引言

港珠澳大桥埋置式承台工艺取得成功后,跨越河道的桥梁设计优先采用埋置式承台,承台顶面一般设置在河床面以下50cm,以降低新建桥梁的阻水比,减少对河道防洪的影响[1]。埋置式承台围堰根据开挖深度和内外水头差不同一般选用双壁钢围堰、锁口钢管桩、钢板桩等不同的结构型式。为减少围堰内支撑数量,确保围堰内有足够的施工空间,大型主墩埋置式承台围堰优先选用相对刚度较大的双壁钢围堰。围堰吸泥下沉深度深,施工难度大,是埋置式承台施工的控制性工序。

1 工程概况

珠海市洪鹤大桥起点对接港珠澳大桥连接线、与广澳高速公路及金海大桥形成十字交叉,向西跨越洪湾水道、磨刀门水道,终点与鹤港高速公路相接,全长9.654km。洪湾水道和磨刀门水道主航道桥均为(73m+162m+500m+162m+73m)钢混叠合梁斜拉桥[2]。其中磨刀门水道主航道桥9#主墩承台尺寸为42.1m×22.6m×6.5m,采用C40混凝土,总方量为6 184m3;水下C25封底混凝土厚3.5m,总方量为2 934m3。承台顶标高为-5.5m,河床面高程为-2~-5m,施工期最高水位+2.8m,围堰最大开挖深度13.5m,最大水头差18.3m,采用双壁钢围堰进行施工。

2 围堰设计

2.1 设计参数

围堰下沉范围内地质从上到下依次为淤泥、淤泥质粘土。围堰顶标高+4.0m,底标高-18.5m,封底混凝土底标高-15.5m,泥面标高-2.0m,设计施工期最高水位+2.8m。围堰设计时选择最大水下开挖深度、最不利干作业环境及拆除底层内支撑三个最不利及典型工况进行复核验算。通过采用ANYSIS软件计算分析,对静水压力、动水压力、土压力、波浪力进行荷载组合,对围堰的材料强度、变形、稳定性及抗浮进行验算,均满足相关规范要求[3]。

2.2 围堰结构

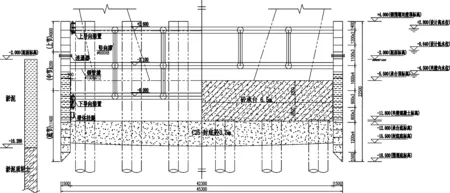

双壁钢围堰壁体主要由内外壁板、隔舱板、箱梁、环板、竖向次梁、水平横撑等构成,断面尺寸每边比承台尺寸大10cm,壁厚1.5m,外轮廓尺寸为45.3m×25.8m,围堰总高度22.5m(含1.5m刃脚)。根据现场施工需求,分为上中下3节,高度依次为4.9m、6.2m、11.4m,设计夹壁混凝土高6.7m(含刃脚),压仓水高7.3m。围堰设置三层内撑,标高分别为+2.60m、-3.1m、-8m,由φ1 000×12mm及φ600×8mm钢管构成平面框架,与围堰壁板一起组成结构受力体系。围堰在最低潮位以下1m左右设置四个连通器,实现围堰吸泥及封底时内外水压平衡。围堰的平面和立面如图1、图2所示。

图1 主墩钢围堰平面布置

图2 主墩钢围堰立面布置

3 围堰施工

3.1 施工方案

根据桥位现场条件、设备起重能力等因素综合考虑,双壁钢围堰采用桥位现场拼装、多点下放的工艺施工。钢围堰单元在工厂加工成型,由船运至现场。采用75t履带吊在原位拼装平台上组拼底层围堰,底层围堰拼装完成检验合格后通过10台穿心千斤顶及同步控制下放系统,多点同步下放围堰。着床后浇筑2.8m高的夹壁混凝土,散拼中层及顶层围堰。通过二次浇筑夹壁混凝土、向壁体内注水、挖机挖泥及吸泥等方式使围堰下沉到位。最后浇筑C25水下封底混凝土,待混凝土强度达到设计要求后抽水进行承台干作业施工[4]。

3.2 底层围堰

3.2.1 拼装平台

桩基施工完成后拆除钻孔平台,将四周需要安装下放承重架的10根钢护筒接长到+12.8m标高,底层拼装平台顶面标高设置为+1.80m,确保在低潮及平潮时钢围堰可正常拼装。拼装平台由双拼I56型钢穿入外圈钢护筒加固焊接作为承重梁,并加设I25斜撑。承重梁上设置两排双拼I25平联作为拼装底平台,测量调平,在外侧I25翼缘板上放出围堰刃脚底部轮廓基准线及相邻单元之间的拼接线,并在轮廓边线上焊接定位型钢,确保围堰底口的平面位置及高程。底层拼装平台如图3所示。

图3 底层拼装平台

顶层拼装操作平台由围堰下放系统的承重架作为承力结构,横放I56型钢并焊接固定形成环向操作平台,顶标高+13.93m。顶层操作平台供围堰拼装定位、下放人员、测量人员施工使用。

3.2.2 围堰拼装

底层围堰高11.4m,水平方向分为48块,最大吊重21.7t。现场采用75t履带吊吊装单元件至拼装平台轮廓边线和拼装线位置,手拉葫芦辅助调位,由长边上游开始对称拼装,短边跨中合拢。围堰刃脚下口由定位型钢辅助定位,控制围堰平面位置,顶口定位角钢从顶层拼装平台引出,控制其垂直度,采用垂球吊线法精调。定位完成后采用全站仪复测,满足要求后与钢护筒焊接临时支撑固定,及时焊接围堰单元间的拼缝。最后焊接底层内支撑,焊缝检测合格后,拆除临时支撑。现场复测得出底层围堰拼装最大平面偏差0.8cm,垂直度h/570,满足规范要求。

3.2.3 围堰下放

底层围堰重约700t,采用10台150t千斤顶进行下放。下放系统由下放牛腿、千斤顶、钢绞线、夹具及壁板挂腿等组成,下放承重架焊接在接长的10根钢护筒顶口,护筒顶口局部加强,确保下放过程不出现局部失稳。整个下放系统采用1套带输出模块的主控制系统,同时控制5套相同的液压泵站对10台穿心千斤顶提供动力。每台千斤顶上安装1套压力传感器及1台位移传感器,实现千斤顶行程的自动转换和行程的实时监测,确保围堰整体同步下放。下放系统结构如图4所示。

图4 围堰下放系统结构

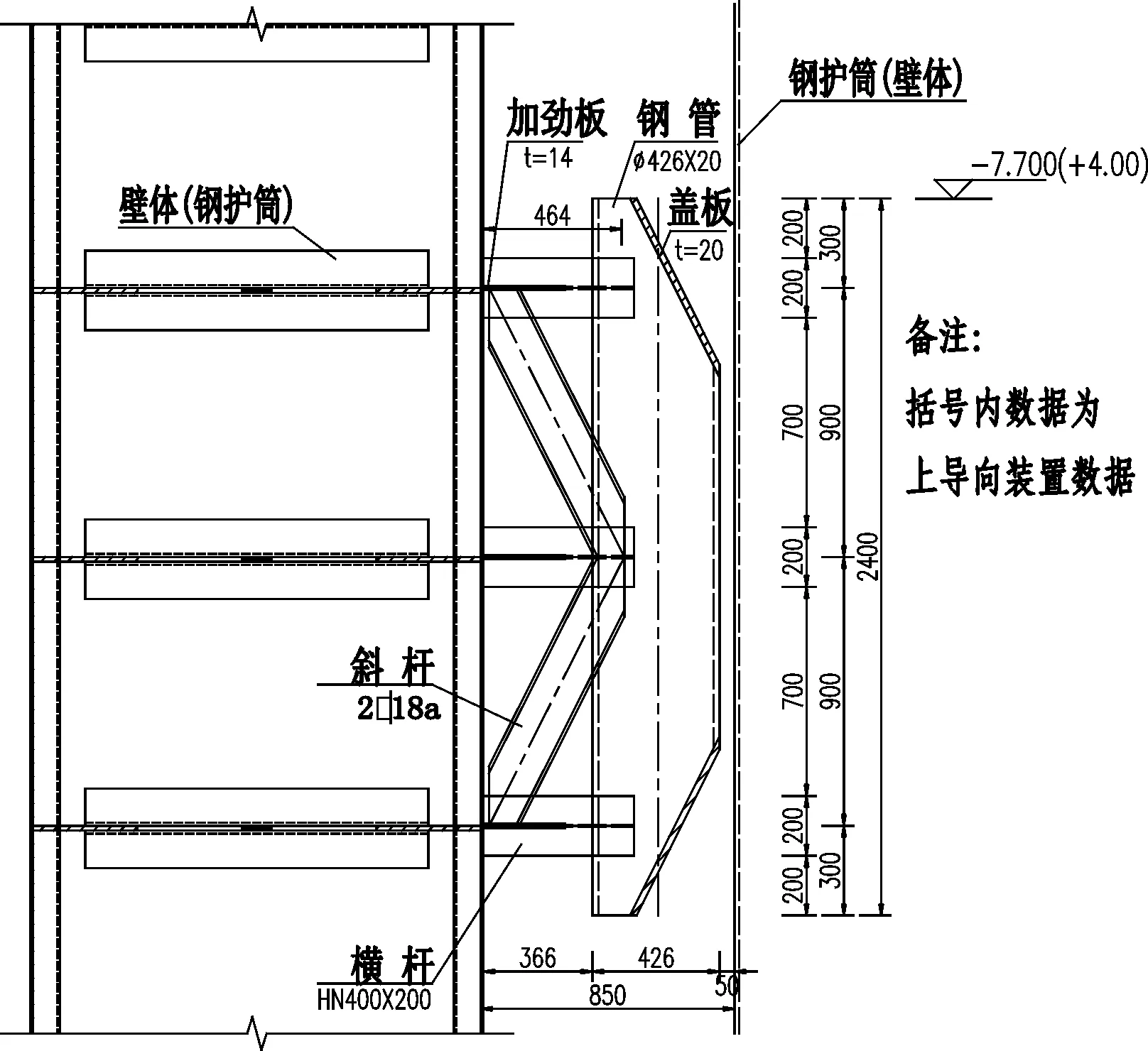

围堰下放时设置上下两层各10个导向装置,导向装置由φ426×20mm钢管加工,与钢围堰内侧壁体或钢护筒采用HN400×200型钢焊接成整体。上层导向装置焊接在钢护筒上,顶标高为+4.0m;下层导向装置焊接在底层围堰内侧壁体上,顶标高为底层围堰顶口向下60cm。导向装置离围堰内侧壁体或钢护筒5cm,以保证围堰下放过程中平面位置的精度。导向装置如图5所示。

图5 上下导向装置

底层围堰拼装完成经过水密试验合格后,根据桥位现场水文地质条件,选择低平潮时进行下沉。10台150t千斤顶统一提升围堰5cm,静置20min,割除下层拼装平台及牛腿,缓慢下沉底层围堰,围堰下放如图6所示。

图6 围堰下放

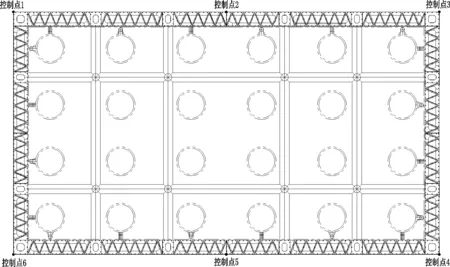

为确保千斤顶系统均匀、同步下放围堰,在钢围堰上每隔10cm划上刻度,千斤顶每下放50cm暂停一次,通过位移传感器读数及实测数据核查千斤顶位移的同步性,及时调整千斤顶受力。同时在钢护筒顶口搭设三个测量平台架设全站仪,围堰顶口设置6个测量控制点,围堰下放过程中, 对围堰各控制点的平面位置及标高进行持续测量,测量控制点布置如图7所示。围堰顶面设置6个手拉葫芦,同时备用12个手动顶升千斤顶,用于调整围堰平面位置,通过同步下放系统调整围堰标高,标高和平面位置均满足要求后,再进行下放,依次循环操作。

图7 测控点布置

底层围堰自重约700t,围堰夹壁底面积约203.7m2,围堰吃水4.03m时达到自浮状态。底层围堰下放施工在3月进行,常水位标高+1.5m,河床面标高-2~-5m。围堰在自重作用下部分进入泥面,此时围堰平面位置向航道中心侧倾斜,通过导向架粗调,手拉葫芦、手动千斤顶精调平面位置,同步下放系统调平围堰标高,及时调整围堰着床的平面位置和垂直度。当航道外侧围堰入泥0.5m(底标高-2.5m)左右,围堰达到自浮状态,反对称浇筑2.8m夹壁混凝土,浇筑方量为415m3。浇筑过程中实时监测调整千斤顶受力,同步观测围堰平面位置及垂直度变化,满足要求后吸泥下沉至-6.0m。此时围堰、内撑及夹壁混凝土的自重G为1 813t,围堰所受浮力F1为1 375t。根据河床地质资料,泥面标高-2.00~-16.28m为淤泥,侧摩阻力8kPa;-16.28~-18.5m为淤泥质粘土,侧摩阻力12kPa。围堰范围内河床倾斜面(-2~-5m段)取入泥平均值计算,则围堰侧阻力F2为284t。G=1 813t>F1+F2=1 375+284=1 659t,现场围堰施工和理论计算基本相符,此时围堰四周均入泥1.0m以上,复测围堰最大平面偏差1.5cm,垂直度h/407,满足规范要求。拆除围堰同步下放系统装置,开始拼装6.2m高的中层围堰。

3.2.4 围堰吸泥下沉

围堰着床后,通过对围堰内侧吸泥使围堰下沉,河床顶标高为-2.0m,围堰刃脚下沉至设计标高-18.5m,围堰内侧四周需吸泥达16.5m,单个围堰吸泥总量近1.5万m3。采用2台带高压射水嘴的空气吸泥机及伸缩臂挖机进行吸(挖)泥下沉,围堰吸泥如图8所示。

图8 围堰挖泥及吸泥

围堰着床平稳后,采用2台空气吸泥机用履带吊移动,对围堰内侧四周分层吸泥,每层厚度不超过50cm。围堰下沉过程中,勤测量围堰内壁周边泥面标高,当泥面标高低于刃脚标高1.0~1.5m,围堰仍不下沉,说明围堰下沉重力不够。根据李进[5]等对大型沉井下沉力学性能分析与研究可知,围堰壁侧阻力随入土深度呈线性增长,下沉越深,侧阻力越大,需通过浇筑夹壁混凝土、隔舱注水等方式,以增加围堰的重力实施下沉。

3.3 中上层围堰

因淤泥河床承载力差,且围堰四周入泥深度不一致,为避免围堰出现过大倾斜,反对称拼装中层围堰单元,在短边跨中合拢。仍采用75t履带吊散拼围堰,中层围堰下口与底层围堰上口通过限位型钢调整对接,使围堰接口平顺。顶口定位及临时固定措施同底层围堰,但其标高对应下调。及时焊接围堰单元间的拼缝,最后焊接第二层内支撑,焊缝检测合格后,拆除临时支撑吸泥下沉。中层围堰下沉重力不足时,及时浇筑3.9m高的第二次夹壁混凝土,增加围堰自重。夹壁混凝土共796m3,采取反对称方式布料,浇筑速度基本一致,防止围堰发生过大倾斜。根据下沉速度向围堰仓内注水,使围堰下沉7.2m直至底标高为-13.6m。在+4.0m标高处拼装上层围堰,上层围堰拼装、下沉工艺均同中层围堰。及时向围堰内注水,使围堰下沉到设计标高。此时围堰、支撑、夹壁混凝土自重G1为4 549t,仓内注水重G2为1 487t,浮力F1为3 921t,侧阻力F2为1 833t,G=G1+G2=6 036t>F1+F2=5 754t。

围堰下沉重力满足围堰下放需求。围堰现场下放到位后经测量复核,围堰中心轴线偏位2.8cm,垂直度偏差h/320,满足设计及规范要求。

3.4 封底混凝土

围堰吸泥下沉到位后,由潜水员水下探明围堰内基底的情况。为避免淤泥与封底混凝土直接接触,抛填30cm厚砂袋,封堵围堰四周,整平基底。同时由潜水员用高压水枪和钢刷对设计封底高度内的护筒外壁、围堰内壁进行清理,确保封底混凝土与钢护筒及围堰内壁紧密结合。参考周同生[6]关于双壁钢围堰施工风险及抗浮稳定性的研究成果,封底混凝土与钢护筒的粘结强度取值为170 kPa,围堰抗浮验算满足要求。

以围堰顶面和钢护筒为基础,搭设水下封底混凝土作业平台。封底混凝土流动半径按5m考虑,共设置35个封底控制点,采用水下整体斜面推进法工艺封底,一次浇筑3.3m(预留0.2m找平层)水下封底混凝土[7]。临近浇注结束时,重点检测导管作用半径相交处、护筒周边、围堰内侧周边等位置混凝土标高,根据测量结果及时处理,确保混凝土封底厚度满足要求、顶面平整、封底混凝土达到设计强度后抽水形成承台干作业面。

3.5 施工注意事项

(1)围堰下放过程中夹壁混凝土需反对称浇筑,中、上层围堰也需反对称拼装,避免围堰出现较大偏斜的状况。围堰出现偏斜时可根据围堰平面位置及垂直度情况调整仓内注水顺序进行纠偏,但需严格控制注水高度,确保下放安全。

(2)围堰内河床面存在3m高差,部分着床时围堰四周侧阻力不一致,容易出现倾斜,需选择水流平稳缓慢的时机着床。同时通过下放千斤顶调整围堰标高,手拉葫芦、水平千斤顶等调整平面位置,放慢下沉速度,加快有土侧的吸泥工序,使其保持平稳下沉。围堰全部入泥后除土宜均匀,同时使围堰内泥面不低于刃脚1.5m,避免造成围堰倾斜或出现反涌。

(3)围堰出现倾斜或偏位时,及时测量围堰内侧的泥面标高,泥面较高处集中吸泥,使围堰内侧泥面标高大致相等。若仍存在偏斜,通过调整围堰下沉吸泥部位及局部注水加重进行纠偏。如围堰仍然是倾斜的,则应停止下沉作业,由潜水员对围堰刃脚周边进行探摸,如有异物应及时取出,围堰纠偏后才能继续作业,确保围堰平稳下沉,直至达到设计标高的位置。

4 结语

珠海洪鹤大桥9#主墩双壁钢围堰从2018年3月初开始现场拼装,到浇筑封底混凝土,历时近4个月。该围堰结构尺寸大、入土深度深,根据现场施工条件选择桥位散拼、多点同步下放的工艺施工。施工过程及时采取相应措施,成功解决了围堰下沉困难、倾斜、偏位等突发状况,围堰中心轴线偏位及垂直度偏差均满足设计及规范要求,可为后续类似工程提供经验参考。