具有双重漏电保护智能断路器设计

汪俊林

(厦门宏发开关设备有限公司,福建厦门 361021)

引言

随着我国电力系统的日益庞大,用电线路分支错综复杂,发生触电或漏电的机率也随之增大,不正当用电、电气设备及用电线路的故障不仅会造成人员伤亡而且也容易导致火灾等重大事故的发生,用电安全问题已逐渐成为人们广泛关注的热点。漏电断路器作为低压配电系统中广泛应用的一种开关装置,在低压电网系统中得到了大量应用,承担着终端用户安全用电与保护重任。

传统的漏电断路器仅有单一的漏电保护功能。目前有的方案采用纯硬件做漏电保护,也有方案采用单片机控制进行漏电保护,但都没有实现双重漏电保护功能,当出现漏电流超限且单一漏电保护模块失效时,断路器无法及时进行有效分闸,容易导致触电或漏电事故的发生,很难做到较好保障用户的生命和财产安全。因此,研制一种更具安全性的双重漏电保护断路器已成为当务之急[1,2]。

本研究在传统单一漏电保护技术的基础上,设计出一种在断路器内部采用两个独立零序电流互感器分别检测漏电流信号进行双重漏电的保护方法,并且两种漏电保护方法实现方式完全不同,一种通过纯硬件电路控制脱扣线圈实现断路器分闸,另外一种通过单片机控制电机带动齿轮实现断路器分闸[3,4],两种方法相对独立,能够较好克服传统单一漏电保护技术的缺陷,起到双重漏电保护功能,真正做到有效预防终端用户因触电或漏电引起的安全事故问题。

1 总体方案设计

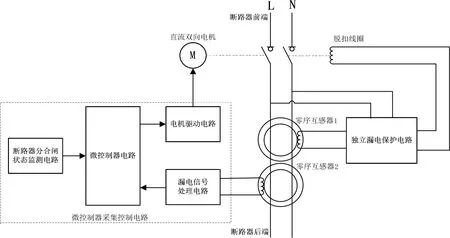

具有双重漏电保护智能断路器的硬件系统组成架构如图1所示。系统主要由两部分组成,一部分是独立漏电保护模块,其主要包含一组独立的零序电流互感器、独立漏电保护电路以及脱扣线圈等;另一部分是微控制器采集控制模块,其主要包含另一组独立的零序电流互感器、微控制器采集控制电路以及直流双向电机等。采用两个独立零序电流互感器分开监测漏电,可实现两个互感器检测信号互不影响,其都被安装在断路器动触点后端,相线L、N从中间穿过。当断路器后端出现漏电且漏电流值超过预设的安全值时,两个独立零序电流互感器同时检测到的漏电流信号分别提供给独立漏电保护电路和微控制器采集控制电路。独立漏电保护电路优先起作用,控制脱扣线圈实现断路器分闸操作。同时微控制器采集控制电路实时监测漏电流及断路器分合闸状态,当漏电流值持续超限且独立漏电保护模块超时无法进行分闸时,微控制器控制电机及时进行有效分闸操作,起到二次漏电保护作用。

图1 硬件系统总体架构

2 硬件设计

本系统硬件设计主要是针对智能断路器漏电保护的硬件原理设计[5,6]。硬件电路组成主要包含两大部分:独立漏电保护电路、微控制器采集控制电路。微控制器采集控制电路又包含四个子电路,分别是微控制器电路、漏电信号处理电路、状态监测电路及电机驱动电路。

2.1 独立漏电保护电路

独立漏电保护电路核心芯片采用上海复旦微电子的A型漏电保护芯片FM2147,该芯片不仅适用于AC型漏电流保护,也适用A型漏电保护,适用范围较广,且具有良好的抗电磁干扰能力,更具安全性。

独立漏电保护电路采用纯硬件控制,无需软件,其工作原理:断路器后端的相线L经过脱扣线圈L1,与N线一起通过全桥整流D2后,再经过电阻R12和稳压管D1给漏电保护芯片U1供电。当断路器后端有漏电流产生时,独立零序电流互感器1检测到漏电流,并通过电阻R1采样转换成电压信号,输入到漏电保护芯片U1,且当漏电流值超过预先设定安全值时,漏电保护芯片U1输出脉宽大于30 mS的脉冲,经过电阻R11后控制晶体管Q1导通,脱扣线圈瞬间通过大电流,产生强磁场,通过电磁机构推动断路器分闸。独立漏电保护电路硬件原理如图2所示。

图2 独立漏电保护电路硬件原理图

2.2 微控制器采集控制电路

2.2.1 微控制器电路

微控制器电路核心芯片选用意法半导体微控制器STM8S003F3,该芯片是基于8位框架结构的MCU,内置16 MHz高速RC振荡器(HSI),无需外置晶振,外围电路简单,对于产品低成本设计,是很好的选择。另外该芯片内带10位模拟/数字转换器(ADC),满足本设计漏电流信号的采样需求。其主要外围电路包括RC复位电路、程序下载调试电路,微控制器电路硬件原理框图如图3所示。

图3 微控制器电路硬件原理图

微控制器电路作为整个电路的核心部分,内带运行程序,起着信号采集、处理、控制及协调作用。首先从ADC2通道采样漏电流信号和从PC6和PC7 I/O口监测断路器的分合闸状态,通过内部软件算法处理和判断来控制PD2和PD3 I/O口输出,达到控制电机转动目的,进而实现控制断路器分闸操作。

2.2.2 漏电信号处理电路

漏电信号处理电路作为漏电流信号采集及放大处理的中间电路,把漏电流信号转换成适合微控制器ADC采样的信号,起到对信号调理的作用。其主要过程是:首先通过电阻R4采集零序电流互感器2检测的漏电流信号,并把它转换成电压信号,再经过运算放大器U2B,把电压信号进行放大;然后输出给微控制器ADC采样,放大倍数由微控制器ADC可接纳的电压范围决定。其中在电阻R6前端加入直流偏置电压VREF,提高了运算放大器U2B输出的基准电平,使得微控器对漏电信号正、负半周都可以实现采样。直流基准电压VREF采用射极电压跟随器的方式实现,提高电压输出的稳定性,其值一般设成微控器ADC参考电压VCC的一半。漏电信号处理电路硬件原理图如图4所示。

图4 漏电信号处理电路硬件原理图

2.2.3 状态监测电路

状态监测电路采用微动开关方式,实时输出断路器分合闸状态给微控制器检测。它由两路微动开关电路组成,一路微动开关电路用来检测合闸状态,另一路微动开关电路用来检测分闸状态。当断路器动触头转动到完全合闸位置时,通过内部机构点动微动开关S1闭合,输出低电平给微控器检测;当断路器动触头转动到完全分闸位置时,通过内部机构点动微动开关S2闭合,输出低电平给微控器检测,从而达到判断断路器分合闸状态的目的。状态监测电路硬件原理图如图5所示。

图5 状态监测电路硬件原理图

2.2.4 电机驱动电路

电机驱动电路采用罗姆品牌的专用双向直流电机驱动芯片BA6287,微控器通过控制电机驱动芯片U3的正、反输入引脚,再经过电机驱动芯片推挽式输出引脚控制直流电机正转、反转、刹车及待机模式,最后由断路器内部机构装置来达到控制断路器分合闸目的。电机驱动电路硬件原理图如图6所示。

图6 电机驱动电路硬件原理图

3 软件设计

根据双重漏电保护智能断路器实际应用的需求,本系统中独立漏电保护模块采用纯硬件控制,无需软件,软件设计主要是针对微控制器采集控制模块[7]。软件主要分两部分设计:即主程序设计及定时中断服务程序设计。

3.1 主程序设计

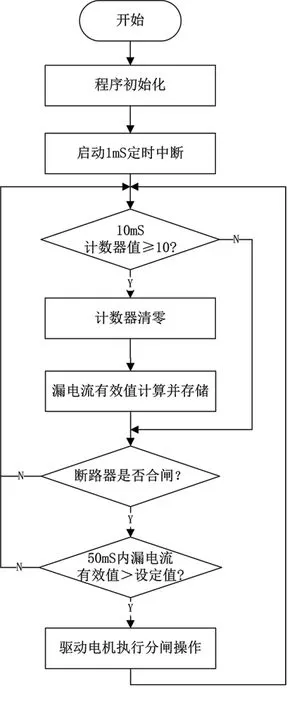

主程序是一个无限死循环的程序。程序运行后,先对微控器I/O端口、定时器及ADC寄存器等进行初始化操作,启动1 ms的定时中断;然后每隔10 ms(计数器加到10)计算一次最近10次(半周波)采样的漏电流有效值,计算方式采用抗干扰去极值滤波,加权均方根算法实现,并把计算所得的漏电流有效值存入指定的内存单元;接着程序开始判断断路器是否处于合闸状态,如果处于合闸状态且50 ms内的最近4个漏电流有效值数据超过预设整定漏电流值,可以判定为已产生有效超限漏电且独立漏电保护模块分闸失效,则立即控制电机执行断路器分闸操作。主程序流程图如图7所示。

图7 主程序流程图

3.2 中断服务程序设计

定时中断服务程序采用微控器定时器1(TIM1),每隔1 ms产生一次定时中断,定时中断产生后,进入中断服务子程序,在中断服务程序里,先清除中断标志位,对零序电流互感器2产生的漏电流信号进行A/D采样,并把采样到的数值经过换算得到实时漏电流值存储到指定的内存单元,然后计数器加1。定时中断服务程序流程图如图8所示。

图8 定时中断服务程序流程图

4 测试

根据上述设计方案对智能断路器进行样机研制,并对整个系统安全、可靠性进行模拟测试验证,主要的测试项目及结果如表1所示。测试结果表明该方案研制的智能断路器满足低压电器设备相关技术规范要求[8],性能做到安全、可靠,能起到二次漏电保护作用。

表1 测试项目及结果

5结语

对传统断路器的漏电保护功能进行提升设计,在满足基本漏电保护功能基础上,增加了二次漏电保护功能,满足实际应用中更具安全性的需求。研制出的双重漏电保护断路器工作稳定可靠、安全保护系数高,可以有效防范发生触电或漏电引起的事故,较好地保障用户的生命和财产安全,助力平安城市建设。