一种塑壳断路器动触头元件焊接工艺研究

申志刚,胡均高,程 霞,王 东,何 斌,王新民

(福达合金材料股份有限公司,浙江温州 325025)

引言

焊接触头元件是塑壳断路器中最重要的接触元件之一,其焊接质量在很大程度上决定了电器开关的寿命,即触头元件故障将导致电气开关寿命提前结束。通过大量电器开关失效案例分析,动触点元件故障比相对静触点元件故障比要大得多。

AgW材质的动触头在塑壳断路器开关中较为常见,加工工艺都是采用粉末冶金方法,其具有高导热、高导电性、高耐磨性及高耐电弧侵蚀性能,但可焊性相对较差[1,2]。目前国内外大多数电器开关制造企业或其配套企业在动触头元件焊接时通常采用的工艺主要有电阻钎焊(石墨电极或是金属电极)和感应钎焊等。由于焊接熔点较低、填缝能力强、润湿性好、接头强度高等优点,Ag-Cu-Zn或Ag-Cu-P被作为一般常用的钎焊材料。早些年也有不少企业采用火焰钎焊工艺,但由于其焊接效率低,质量不稳定,渐渐被其他工艺替代。

本研究的塑壳断路器动触头元件焊接工艺,是不采用任何钎料的电阻点焊工艺,却同样可以获得良好的焊接强度,满足客户苛刻的分断试验要求。因此,对AgW触头和TU2触桥(紫铜亦可)的电阻点焊工艺进行研究具有一定的实用价值。

1 试验材料与方法

动触头材质为AgW65,规格为5.5 mm×3 mm×2.33 mm,在触头熔渗后触头焊接面会残留一层厚度为0.05~0.2 mm的银层,同时触点设计时其焊接面有3个凸起的齿形,如图1所示,其物理和力学性能列于表1。动触桥材质为TU2无氧铜,状态为Y态,其化学成分及力学性能如表2所示。

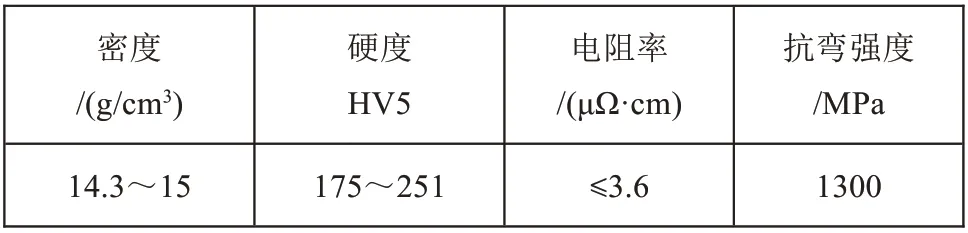

表1 AgW65触头材料的物理、力学性能

表2 接触桥的化学成分与性能

图1 触点金相照片

试验使用的焊接设备为165 kVA高精密逆变电阻焊机,采用的工艺为电阻点焊工艺,上电极材质为CuW70,下电极材质为钼钢,焊接设备采用上电极通电,下电极两侧通电的加热方式,焊接热影响区小,焊接质量稳定。

产品焊接前,先把上电极安装于电阻焊机的上电极臂中,下电极安装于下电极焊接装置中,调好上下电极的行程,使上电极弧度与动触头工作面弧度相匹配,动触桥与定位块相匹配,调试好焊接参数,开始产品焊接。

2 电阻点焊工艺分析

电阻点焊工艺中,在待焊工件表面状态及上下焊接电极材料相同的情况下,焊接压力、焊接电流与焊接时间是影响产品点焊质量最关键的三要素,因此,研究这3个工艺参数与点焊质量的关系就显得非常重要。同时,根据焦耳定律,可推断出焊接电流、焊接时间、焊接压力这3个工艺参数中对产品的焊接质量影响最大的是焊接电流,其次是焊接时间,影响最小的是焊接压力。在低压电器行业焊接触头元件产品中,剪切力测试是比较常见的焊接质量判定手段。

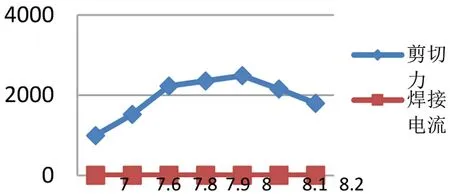

2.1 焊接电流对点焊质量的影响

在AgW65和TU2动触桥的电阻点焊工艺过程中,在焊接压力、焊接时间一定的条件下,其点焊质量(焊接剪切力)与焊接电流之间的关系如图2所示,从图2中可以观察到,焊接电流过大或过低,产品焊接剪切力都会有所降低。根据焦耳定律可知焊接热量与焊接电流是平方数的关系,若点焊电流过大,焊缝区域热量持续上升,会造成AgW触点焊接面银层的流失,严重时会造成触头的过度烧损,甚至触头基体组织开裂,进而导致焊接剪切力降低;而点焊电流过低,焊缝区域所产生的热量不够,触点焊接面的纯银层与TU2触桥铜层的合金化程度不充分,其焊接剪切力降低。本试验点焊电流在7.8~8.0 kA的范围内,可获得最高的焊接剪切力。

图2 焊接剪切力与点焊电流的关系

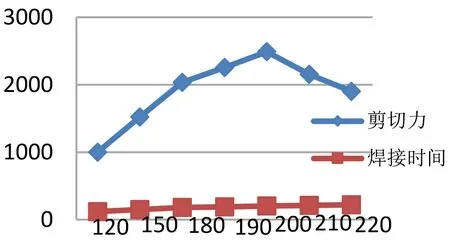

2.2 焊接时间对点焊质量的影响

在焊接压力、焊接电流一定的条件下,产品点焊焊接剪切力与焊接时间之间的关系如图3所示,点焊时间过长或太短,其焊接剪切力都会有所降低。点焊时间过长,焊缝区域的热量将大幅增加,温度过高会造成触点焊接面的银层流失,进而导致焊接剪切力降低;反之如点焊时间太短,焊缝区域产生的热量不足,触点焊接面的纯银层与TU2触桥铜层之间的合金化程度偏弱,其焊接剪切力就会降低。本试验点焊时间在180~200 ms可获得最高的焊接剪切力。

图3 焊接剪切力与点焊时间的关系

2.3 焊接压力对点焊质量的影响

焊接压力是电阻点焊工艺中的关键工艺参数,它对焊接时接触电阻(包括工件与电极之间的电阻及工件与工件之间的电阻)有很大的影响,是影响焊接质量的重要因素。图4为动触头元件焊接剪切力和焊接压力的关系,在焊接电流和焊接时间一定的情况下,焊接剪切力随着焊接压力的增加而提高,当压力达到某一值时,剪切力达到最大值;若继续增加压力,在压力的作用下触点焊接面的纯银层会有一部分被挤出,减弱其与触桥间的相互作用,当压力继续增大到一定程度时,触点焊接面的银层将全部流失,而AgW触点基体与TU2无氧铜触桥几乎无润湿性,两者的可焊性很差,这将导致产品点焊失败。若压力过小,待焊工件间的焊缝区域处于点接触状态,两者间的接触电阻剧增,导致局部热量过大并产生打火现象,焊缝区域将会被严重烧损。试验表明,焊接压力在0.25~0.4 MPa可获得最高的焊接剪切力。

图4 剪切力与焊接压力的关系

3 试验结果分析

3.1 焊接外观

采用本焊接工艺,产品焊接后外观熔体(银铜合金)溢出均匀,产品热影响区小,如图5所示。

图5 产品焊接外观

3.2 金相显微分析

将焊接后的产品用工具钳剪切到一定尺寸,再用金相镶嵌机制备金相样块,样块经过打磨、研磨、抛光等处理后,用基恩士超景深数码显微镜对其焊接金相进行观察,结果如图6所示。从图6可以看出,动触头与触桥的焊缝区域无明显缝隙,动触头已嵌入到触桥内部,两者既有银铜合金化的相互作用,又有较大的塑性变形量的物理结合,从而获得了较高质量的接头强度。

图6 动触头元件焊接金相

3.3 剪切力试验

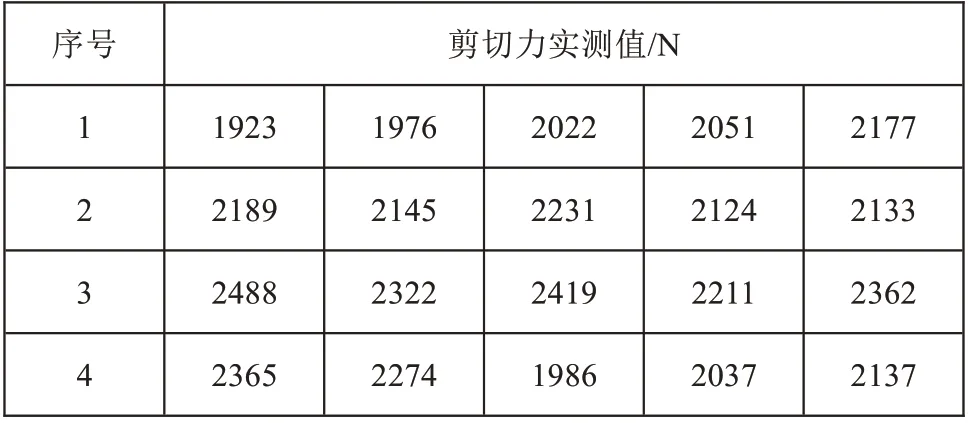

使用NASA万能试验机检测动触头元件剪切力,记录其剪切力实测值的大小,随机抽检10只产品(20个触点),剪切力测试结果如表3所示。

表3 焊接产品剪切力测试结果

按剪切强度经验计算公式,可计算出该动触头元件焊缝所能承受的剪切强度为1923/5.5/2=175 N/mm2(剪切力取实测值的最小值,触点长度5.5 mm,铜件宽度2 mm)。动触点被剥离后,AgW触点上有肉眼可见的明显的铜层残留,TU2触桥上有肉眼可见的明显的银层残留,说明动触头焊接面的银层与触桥的铜层发生了良好的银铜合金化反应。就剪切强度及触点与触桥的合金化程度而言,说明该试验获得了良好的接头质量。

3.4 焊缝组织及分析

由于AgW65触头材料的焊接面上有一定厚度的纯银层,在动触头元件的电阻点焊过程中,焊接的本质就是纯银金属与TU2无氧铜的合金化反应,因此,焊缝组织成分理论上应该为Ag-Cu二元合金。

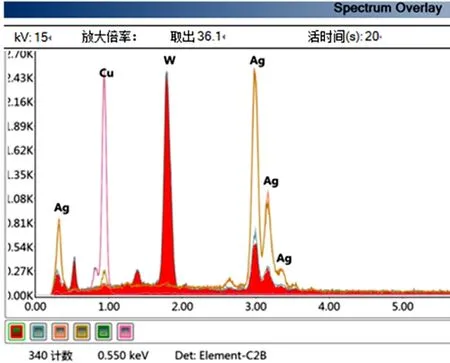

同时,采用高精密扫描电镜能谱分析仪对制备的动触头元件焊接试样的焊缝区域及近缝区域进行能谱分析,结果如图7、图8所示,由于AgW65焊接面的纯银层和TU2无氧铜触桥之间的合金化作用,在焊缝及近缝区都扫描到了Ag和Cu元素,这与理论推断相一致。

图7 焊缝区域电镜能谱扫描结果

图8 近缝区域电镜能谱扫描结果

电工触头的电阻钎焊与电阻焊的原理类似,在上下电极压力的作用下将触点、触桥及钎料三者压紧密,然后对待焊工件释放焊接电流,依靠钎料与触点及触桥组成的钎焊区的接触电阻产生的电阻热来熔化钎料,再在热量和压力的双重作用下形成钎焊接头。如AgW65动触头与TU2触桥的焊接采用电阻钎焊工艺,焊料选择常用的Ag-Cu-Zn钎料,则会在焊缝区域及近缝区形成Ag-Cu-Zn三元合金,银铜锌三元合金具有优良的性能,电阻钎焊形成的三元合金相与电阻点焊形成的Ag-Cu二元合金相相比,熔点更低,采用点焊工艺焊接的动触头元件能够更好地满足电器开关苛刻的分断试验,这在客户端得到有效验证。

4 结论

AgW动触头与TU2无氧铜动触桥采用电阻点焊工艺,操作方便,焊接效率高,焊接质量稳定,易于实现产品的自动化焊接生产。